基于Aspen Plus的氨法脱硫单塔系统流程模拟

洪文鹏, 何慧颖, 刘广林, 王海刚

(1.东北电力大学 能源与动力工程学院,吉林132012;2.广东省电力设计研究院,广州510663;3.哈尔滨工业大学 能源科学与工程学院,哈尔滨150090)

近年来,氨法烟气脱硫技术因其脱硫效率高、无二次污染、脱硫副产品利用价值高等优势而倍受关注.我国也计划在燃烧中、高硫煤的大型火电机组上大力建设氨法烟气脱硫示范工程.对氨法烟气脱硫技术工艺过程进行研究,进一步完善和改进脱硫工艺有重大的理论意义和实用价值.

Aspen Plus(Advanced System for Process Engineering)是美国大型通用流程模拟软件[1],该软件经过20多年的不断改进、扩充和提高,已经成为世界公认的功能强大的标准大型流程模拟软件.Aspen Plus是基于稳态化工模拟、优化、灵敏度分析和经济评价的大型化工流程软件,它可以分别针对气、液、固系统,应用于煤炭、医药、冶金、环保、动力、节能、食品加工等诸多领域[2],但在烟气净化领域中的应用至今报道的案例屈指可数.

笔者以Aspen Plus流程模拟软件为平台,对氨法脱硫工艺单塔系统的化工过程进行了模拟,包括氨法脱硫系统的吸收、中和和氧化过程,分析了各节点的物质流量及组分、化学反应的参数条件、脱硫效率和产品的质量等,以及该工艺主要运行参数对脱硫效率的影响,以期对系统的设计和运行提供参考.

1 模拟工况及输入条件

输入条件:当地大气压力为101 300Pa,当地温度为20℃.为简单起见,假设吸收剂为纯度100%的液氨(温度为35℃,压力为102 980Pa),水为不含杂质的纯水(温度为20℃,压力为103 580Pa).液气比为7.5L/m3,要求脱硫效率达到95%.

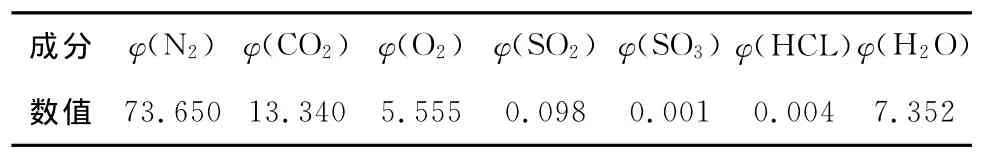

烟气工况:入口烟气量700 000m3/h,入口烟气温度130℃,入口烟气压力103 500Pa.烟气成分见表1.

表1 烟气成分Tab.1 Chemical composition of the flue gas%

2 Aspen Plus模拟流程的建立

为了简化模拟过程,进行以下假设:(1)烟气成分中氮气和二氧化碳不参加反应,也不考虑烟尘的影响;(2)不考虑固体和盐析;(3)在吸收段只考虑吸收作用而不考虑氧化作用,氧化段只考虑氧化作用而不考虑吸收作用;(4)脱硫系统稳定运行[3].

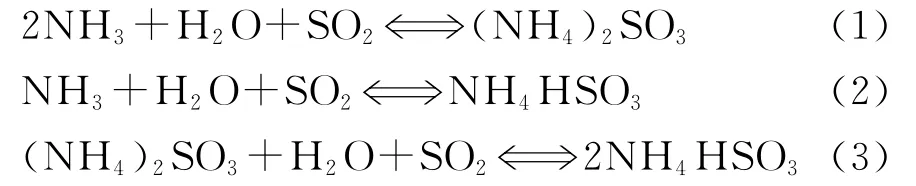

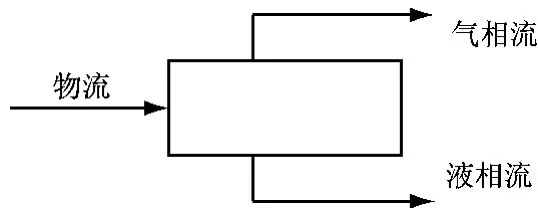

在模拟时,主要考虑以下化学反应[4]:

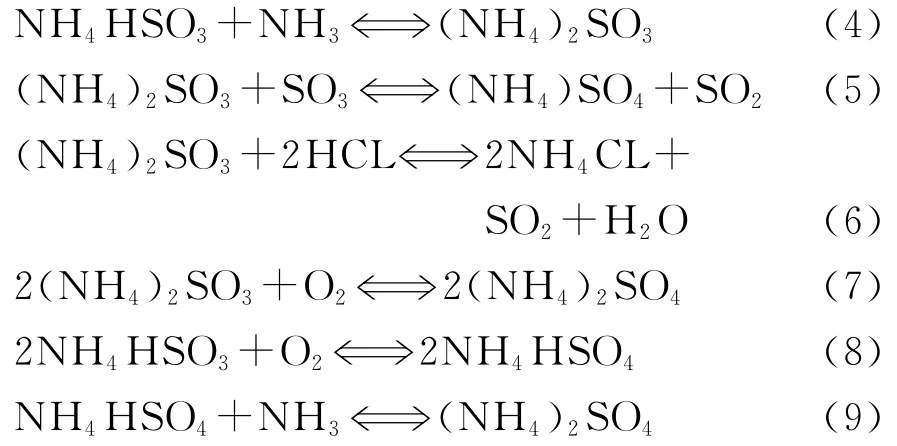

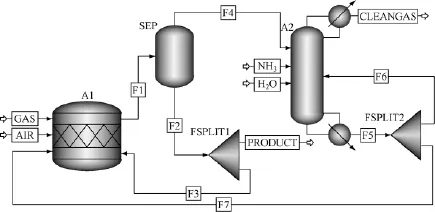

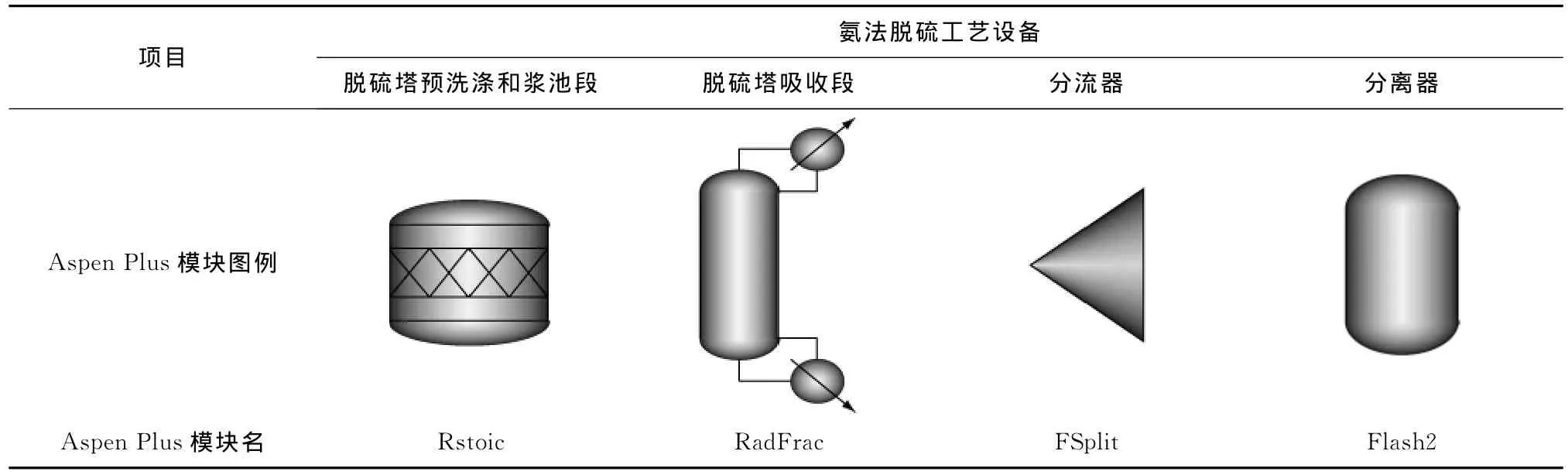

通过分析,将脱硫工艺分解为4部分:(1)脱硫塔预洗涤和浆池段——承担原烟气降温和浆液氧化浓缩的任务,并将亚硫酸根离子氧化成硫酸根离子,选用Rstoic模块;(2)脱硫塔吸收段——分为2个功能区,即吸收区和中和区.吸收区承担将气相SO2吸收进入液相,使烟气净化的任务.中和区承担中和作用,生成铵根离子、氢氧根离子和亚硫酸氢根离子的混合溶液.浆液在吸收区和中和区循环,以获得预期的脱硫效率和足量的副产品,选用RadFrac模块;(3)分流器——将浆液分成不等分的2股.从预洗涤段和吸收段出来的浆液均先经过分流器,一部分循环进入塔内,另一部分进入下一个设备,选用FSplit模块;(4)分离器——用来进行气液分离.因为本模拟中预洗涤段只设置了1个出口,烟气和浆液在此处混合,但在进入吸收段之前气液必须分离,故在整个流程中使用了分离器模块,选用Flash2模块.Flash2的流程连接如图1所示.

图1 Flash2的流程连接Fig.1 Process connection of Flash 2

根据上述工艺分解所建立的Aspen Plus模型流程如图2所示.这些模块与本流程涉及到的工艺设备的对应关系见表2.

由于系统中有电解质组分参与反应,所以流程模拟的全局物性模型选择电解质物性模型中的Elecnrtl模型,即电解质NRTL活度系数模型.选择好物性模型后,Aspen Plus自动调用两元交互参数、电解质对等内置参数[5].

3 模拟结果

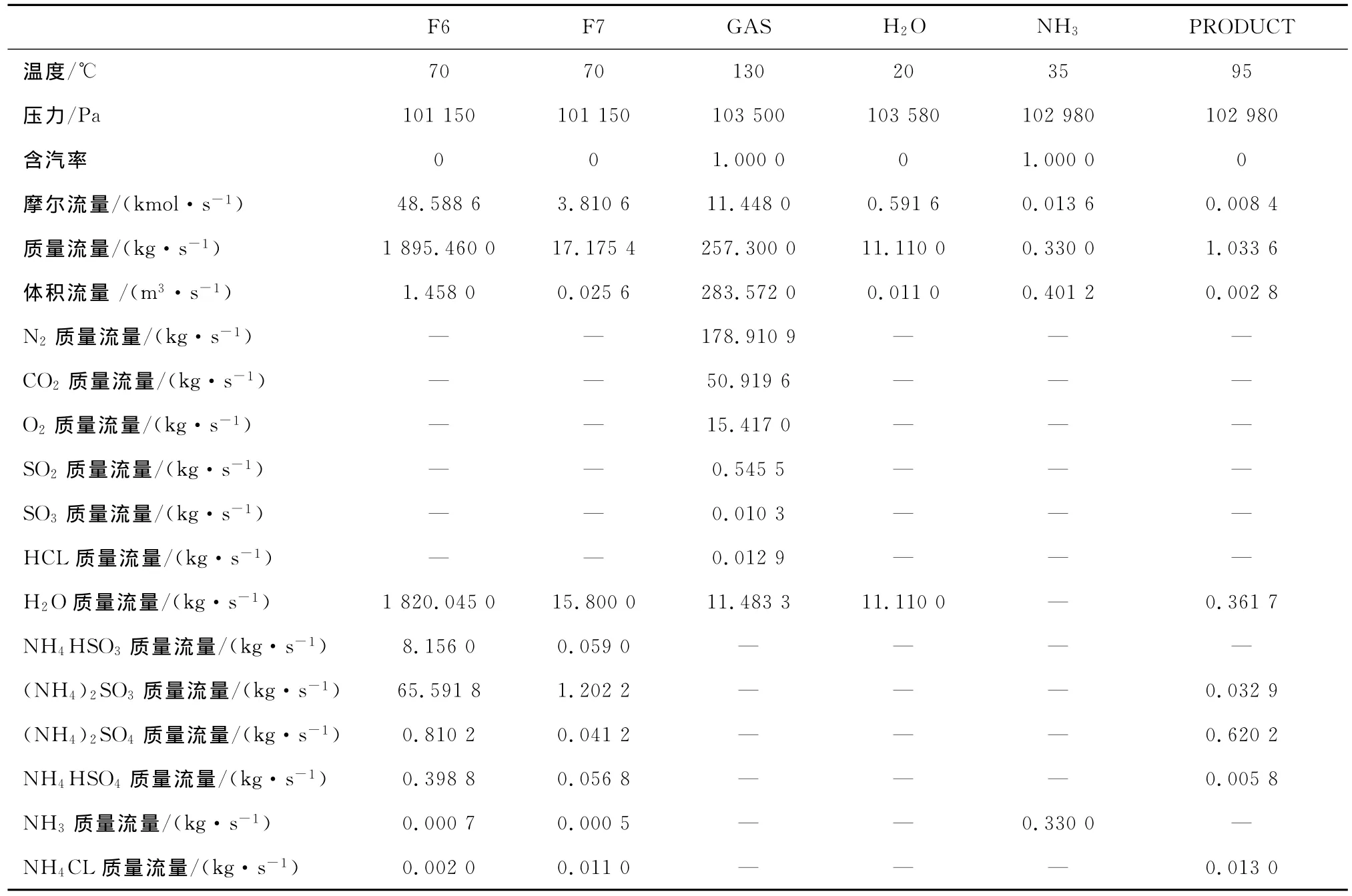

系统各节点的物流成分及状态参数等详细信息列于表3和表4中.

图2 Aspen Plus模型流程示意图Fig.2 Flow chart of the Aspen Plus model

表2 氨法脱硫工艺设备与Aspen Plus模块的对应关系Tab.2 Flow chart of desulfurization process and the corresponding Aspen Plus modules

输入必要的已知条件和限制条件,在如前所述假设条件下,运行上面建立的模型得到如下结果:当每小时处理如表2所示成分的烟气700 000m3时,系统需消耗纯氨1.2t,消耗水40t,氧化空气需要量为2 000kg,液气比为7.5L/m3,系统的脱硫效率可以达到95%,并生成含水量为35%的铵肥3.72t.

表4 模拟结果(二)Tab.4 Simulated results(II)

4 工艺参数对脱硫效率的影响

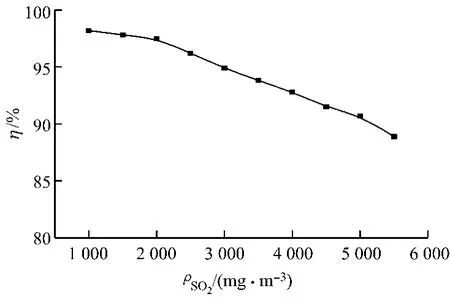

4.1 入口烟气中SO2质量浓度对脱硫效率的影响

在实际烟气脱硫工程中,由于煤质的差异和运行条件的改变,烟气中SO2质量浓度会出现变化,从而影响整个系统的脱硫效率,因而分析入口烟气中SO2质量浓度对脱硫效率的影响具有现实意义.对Aspen Plus模型进行灵敏度分析,保持其他工艺条件恒定,调节入口烟气中SO2质量浓度,得出入口烟气中SO2质量浓度对脱硫效率的影响,如图3所示.计算工况为:烟气量=700 000m3/h,吸收液循环量=5 250m3/h,液气比=7.5L/m3,氨气质量流量=1 008kg/h.

由图3可以看出,在其他工况参数不变的情况下,系统脱硫效率随着入口烟气中SO2质量浓度的增加而降低,当烟气中SO2质量浓度从1 000mg/m3增加到5 500mg/m3左右时,脱硫效率从98%降低到88.5%.这主要是由于气相中SO2质量浓度的增加对相间传质效果的影响造成的,具体来说,SO2的吸收过程实际上是从气相到液相传递的过程,传递过程的阻力存在于气膜和液膜中,SO2在气膜中的扩散系数大于在液膜中的扩散系数,传质阻力也主要为液膜阻力,而液膜传质阻力的大小与湍流程度和液相的碱度成反比.在氨气质量流量不变的情况下,烟气中SO2质量浓度的增加会使吸收液的碱度减小,液膜的传质阻力随之增大,不利于SO2向液相的传递,导致SO2的吸收效率降低,最终系统的脱硫效率也降低[5].

图3 入口烟气中SO2质量浓度对脱硫效率的影响Fig.3 Influence of inlet SO2mass concentration on the desulphurization efficiency

在脱硫系统运行过程中,由于入口烟气中SO2质量浓度的增加会引起脱硫效率下降,因此应及时作出运行调整,可采取以下措施:(1)对于设置了多层喷淋管的脱硫塔,可以增加所使用的喷淋管数目;(2)在氨法脱硫系统中,可以增加氨液流量和质量浓度,使吸收液碱度增大.

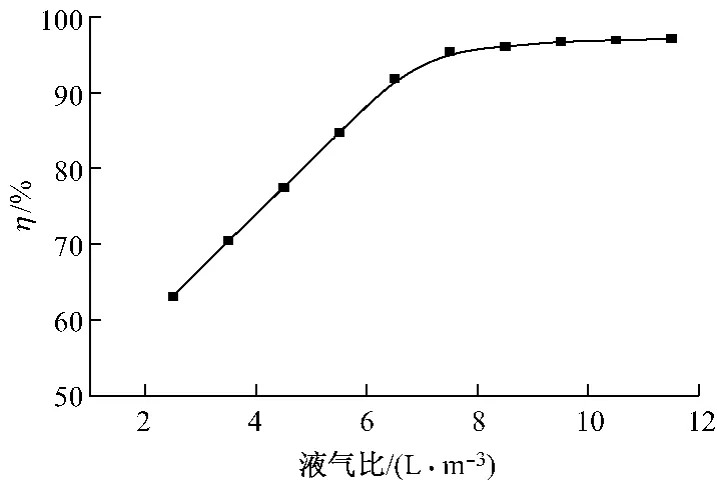

4.2 液气比对脱硫效率的影响

液气比指吸收1m3的烟气所需的液体体积,在数值上等于单位时间内吸收塔浆液喷淋量和单位时间内脱硫吸收塔入口的标准状态湿烟气体积流量之比.液气比的大小反映了吸收过程中推动力和吸收速率的大小[5].液气比的大小与烟气量成反比,与喷淋浆液量成正比.对Aspen Plus模型进行灵敏度分析,保持其他工艺条件恒定,调节液气比,得出液气比对脱硫效率的影响(图4).计算工况为:烟气量=700 000m3/h,入口烟气中SO2质量浓度=2 730 mg/m3,氨液质量流量=1 008kg/h.

由图4可以看出,在其他工况参数不变的情况下,系统脱硫效率随着液气比的增大而提高,当液气比从2.5L/m3增大到11.5L/m3时,脱硫效率从63%提高到97%.液气比的变化主要是通过改变液气比面积来影响系统脱硫效率的,当液气比增大时,不论是由于烟气量的减小,还是由于喷淋浆液量的增加,液气比面积都会随之增大,这也增大了SO2气体分子与液膜的接触面积,有利于相间的传质.另外,液气比的增大会使吸收浆液的总碱度增大,即浆液吸收酸性气体的能力增强,SO2被吸收得更彻底.基于以上两方面原因,液气比增大时,系统的脱硫效率会得到一定程度的提高.但并不是液气比越大越好,如果液气比的增大是通过增加喷淋浆液量来实现的,当浆液量增加到一定程度时,液滴会大量凝聚,比面积不再增大,反而可能出现减小的现象,不利于气体的吸收[6].在实际运行情况下,综合考虑脱硫效率和运行成本,氨法烟气脱硫系统中液气比选取7.5~10L/m3时,能满足脱硫效率高于95%的要求.

图4 液气比对脱硫效率的影响Fig.4 Influence of liquid-gas ratio on the desulphurization efficiency

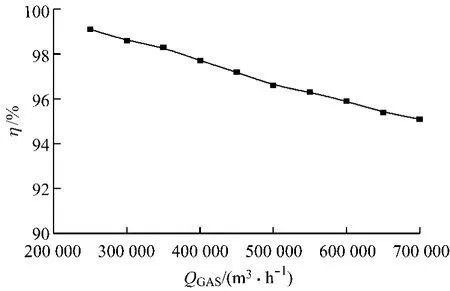

4.3 烟气量对脱硫效率的影响

进入脱硫系统的烟气量是由锅炉负荷决定的,在实际运行过程中,锅炉负荷会根据实际需求量的变化而变化,烟气量也随之变化,势必引起脱硫效率变化.对Aspen Plus模型进行灵敏度分析,保持其他工艺条件恒定,调节入口烟气量,得出烟气量对脱硫效率的影响(图5).计算工况为:吸收液循环量=5 250m3/h,入口烟气中SO2质量浓度=2 730mg/m3,氨液质量流量=1 008kg/h.

由图5可以看出,在其他工况参数不变的情况下,系统脱硫效率随着烟气量的增加而降低,当烟气量从250 000m3/h增加到700 000m3/h时,脱硫效率从99%降低到95%.对于特定的吸收塔,在其他条件不变的情况下,烟气量增加,则脱硫效率将下降,反之脱硫效率升高.具体地讲,增加烟气量会使吸收塔内的烟气流速增大,这有利于减小液膜的厚度,对于逆流喷淋塔还有助于增大吸收区液滴密度和停留时间,从而增大了传质系数,增加了SO2的吸收量.同时,烟气流速增大,气液间的相对速度增大,液滴曳力增大,单位体积内持液量增加,有利于SO2的吸收.但当烟气流速过大时,烟气会夹带较多的液滴穿过除雾器,对吸收塔下游的设备造成腐蚀和堵塞,甚至会影响整个系统的安全运行,脱硫效率也将大大降低.最主要的是,烟气量的增加会使液气有效比表面积减小和吸收液的总碱度相对降低,这些都会明显降低系统的脱硫效率.综合以上分析得出,烟气量增加,则烟气流速增大,系统的脱硫效率降低[7].故在实际运行中,当锅炉负荷变化引起烟气量变化时,应及时调整喷淋层的运行方式和加入的氨液量.

图5 烟气量对脱硫效率的影响Fig.5 Influence of flue gas flow on the desulphurization efficiency

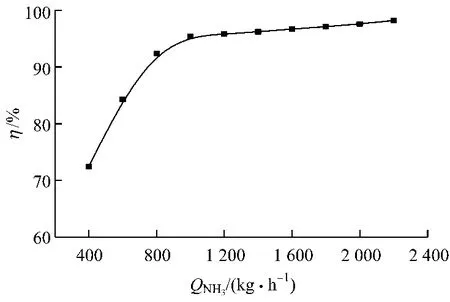

4.4 氨液量对脱硫效率的影响

在实际脱硫工程中,氨液量往往容易被忽视,研究发现,在湿法脱硫系统中,氨液量的大小对SO2的顺利吸收有重要影响[8].对Aspen Plus模型进行灵敏度分析,保持其他工艺条件恒定,调节氨液量,得出氨液量对脱硫效率的影响(图6).计算工况为:烟气量=700 000m3/h,吸收液循环量=4 735m3/h,入口烟气中SO2质量浓度=2 730mg/m3,液气比=7.5L/m3.

由图6可以看出,在其他工况参数不变的情况下,系统脱硫效率随着氨液量的增加而提高,当氨液量从400kg/h增加到2 200kg/h时,脱硫效率从72%提高到98%.当烟气量不变时,随着氨液量的增加,液气比随之增大,由前面的分析可知,脱硫效率会提高.但当氨液量增加到一定程度时,脱硫效率呈下降趋势,因为氨液量增加,则吸收液的密度增大,使溶液趋于饱和,气膜向液膜的传质能力就会下降,浆液吸收SO2的能力也就相应地下降[9].

图6 氨液量对脱硫效率的影响Fig.6 Influence of liquid ammonia quantity on the desulphurization efficiency

5 结 论

(1)在设定烟气条件下,即烟气量为700 000 m3/h时,系统需消耗纯氨1.2t/h,消耗水40t/h,氧化空气需要量为2 000kg/h,液气比为7.5L/m3,系统的脱硫效率可以达到95%,并生成含水量35%的铵肥3.72t/h.

(2)系统的脱硫效率随着入口烟气中SO2质量浓度的增加而降低,随着液气比的增大而提高,但并不是液气比越大越好,综合考虑脱硫效率和运行成本,液气比选取7.5~10L/m3时能满足脱硫效率高于95%的要求;系统脱硫效率随着烟气量的增加而降低,随着氨液量的增加而提高,但当氨液量增加到一定程度时,脱硫效率反而呈下降趋势[9].

[1]陈茂兵,嵺明烽,卢作基.Aspen Plus软件在烟气脱硫系统中的应用[J].绿色科技,2011(2):141-144.CHEN Maobing,LIAO Mingfeng,LU Zuoji.Aspen Plus software in the application of flue gas desulfurization system[J].Journal of Green Science and Technology,2011(2):141-144.

[2]陈茂兵,孙克勤,徐海涛,等.Aspen Plus软件模拟烟气氨法脱硫[J].污染防治技术,2009,22(1):28-32.CHEN Maobing,SUN Keqin,XU Haitao,et al.Aspen Plus software simulating flue gas ammonia desulphurization[J].Pollution Control Technology,2009,22(1):28-32.

[3]WEISNICHT W,OVERMAN J.Calcium sulfite oxidation in a slurry reactor[J].Chem Eng Sci,1984,35:463-468.

[4]STOUFFER M R,ROSENHOOVER W A.Advanced coolside desulfurization process[J].Progress,1993,12(2):133-139.

[5]陈茂兵,孙克勤.Aspen Plus软件在氨法烟气脱硫模拟中的应用[J].电力环境保护,2009,25(4):30-32.CHEN Maobing,SUN Keqin.Aspen Plus software in ammonia flue gas desulfurization of the application of the simulation[J].Environmental Protection for Electric Power,2009,25(4):30-32.

[6]林永明.大型石灰石-石膏湿法喷淋脱硫技术研究及工程应用[D].杭州:浙江大学,2006:26-35.

[7]邱挺,郑辉东,张军,等.湿法烟气脱硫过程的模拟[J].计算机与应用化学,2009,26(11):1428-1431.QIU Ting,ZHENG Huidong,ZHANG Jun,et al.Simulation of wet flue gas desulfurization process[J].Computers and Applied Chemistry,2009,26(11):1428-1431.

[8]葛能强,邵永春.湿式氨法脱硫工艺及应用[J].硫酸工业,2006(6):10-15.GE Nengqiang,SHAO Yongchun.Wet ammonia desulphurization technology and application[J].Sulphuric Acid Industry,2006(6):10-15.

[9]潘卫国,郭瑞堂,冷雪峰,等.大型燃煤电站锅炉脱硫塔脱硫效率的数值模拟[J].动力工程学报,2011,31(4):306-311.PAN Weiguo,GUO Ruitang,LENG Xuefeng,et al.Numerical simulation on desulfurization efficiency of WFGD tower in a large coal_fired power plant boiler[J].Journal of Chinese Society of Power Engineering,2011,31(4):306-311.