某医院液氧泵控制柜的设计

董杰民

(江门市立天机电工程有限公司,广东 江门 529000)

0 引言

PLC(可编程序控制器)是20世纪60年代以来发展迅速、应用广泛的工业自动化控制装置,特别适用于控制做重复且固定动作的设备。PLC具有可靠性高、抗干扰能力强、外围布线简洁等特点。2010年10月,某医院1台80年代后期生产的重要设备——液氧泵控制柜故障,要求重新设计制造1台相同功能的设备来代替,并提出如下要求:(1)该设备承担着供应全医院所用氧气的重任,所以设计制造时间要短;(2)制造设备所用元器件必须可靠耐用,具有高替换性;(3)设计线路要简洁,当元器件出现故障时,值班电工可以随时更换;(4)3台泵的工作方式:每次运行时投入2台泵工作,1台备用,按投入工作次数计算而自动轮换,即第1次投入1#与2#泵,第2次投入2#与3#泵,第3次投入3#与1#泵,然后复位。

1 工程设计

1.1 设计思路

(1)用储气罐上原有压力表的上下限触点作为PLC输入信号来控制泵的启动与停止;(2)用热保护继电器的动触点作为PLC输入信号,控制程序进入故障处理回路;(3)编写PLC程序实现按压力开关闭合次数来自动轮换的工作方式。

1.2 电路设计

1.2.1 主回路

(1)因泵的功率较小,采用接触器直接启动―停止的工作方式;(2)3台泵各支路独立供电,互相之间不影响运行;(3)3支路输出端串接热保护继电器作过载保护,其动触点接至PLC作故障输入信号;(4)控制柜面板配置电压、电流表,工作状态指示灯等常规配置。

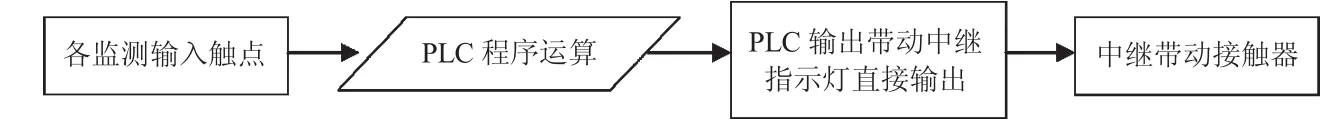

1.2.2 控制回路

(1)自动/手动状态、压力表上下限触点、各泵手动按钮、热保护继电器触点作为PLC各步骤的动作信号,接到PLC输入端供程序控制运算用。(2)PLC输出控制中继、3台泵的配套电磁阀及运行状态指示灯。(3)中继扩展带动接触器合闸(图1)。(4)为解决压力表的上下限触点的窜动问题,用有触点自锁的中继作为隔离元件提供启停泵信号到PLC输入端;出于安全考虑,由压力表至本控制柜的外接回路,用AC24 V安全电压供电。

图1 控制回路示意图

1.3 元器件选择

(1)每台泵功率为5.5 kW,计算出运行电流约10.5 A,乘以1.5倍安全余量为15.7 A,故各支路的热保护继电器动作电流选定12 A,其他电气元件的额定电流可选定20A。(2)核心元件PLC选用日本三菱电气公司生产的FX2N-32MR-001型号产品,其具有16个输入点和16个输出点,继电器输出,可直接带动交、直流负载,使用AC220V电源。(3)查PLC使用手册:继电器输出型PLC,其输出触点可直接带感性负载≤80VA(AC230V);查CJ20交流接触器说明书:CJ20-25A接触器的起动容量为93.1 VA(AC220V),即CJ20-25A接触器不能直接接到PLC输出端,须加中继作容量扩展。(4)输出回路的中继采用互换性强的HH54P系列小型中继。(5)接触器选用国产质量较好且互换性强的CJ20型。

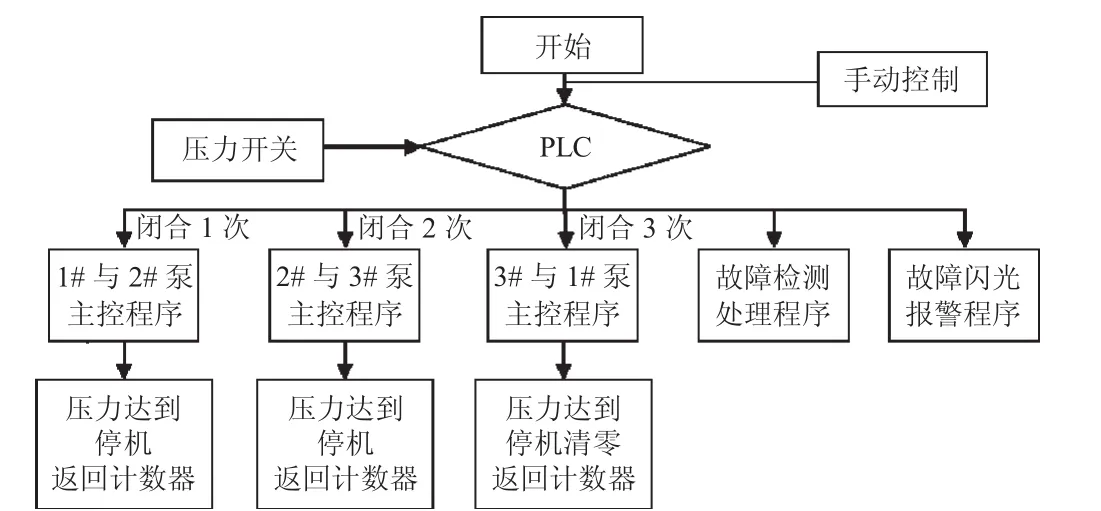

1.4 PLC程序设计

(1)梯形图是PLC的编程语言,一般用“顺序控制”的编程方式,即在当前步骤用各输入信号触发程序运行计算,达到设定目标后再跳至下一步骤运行或输出控制。(2)应用在Windows上运行的“不在线调试软件”——GX Simulator来编写、测试程序,该软件可以在不连接PLC情况下进行程序的编写,并有模拟PLC运行模式,通过观察X和Y元件的运行状态来确定、调试程序。PLC控制程序主要分为:“3台泵按压力开关闭合次数计算自动轮换工作程序”、2台泵错开启动时间的“主控运行程序”、“故障判断程序”、“故障替换程序”4大部分。另外还有“故障报警程序”和“手动控制程序”。PLC程序流程图如图2所示。

图2 PLC程序流程图

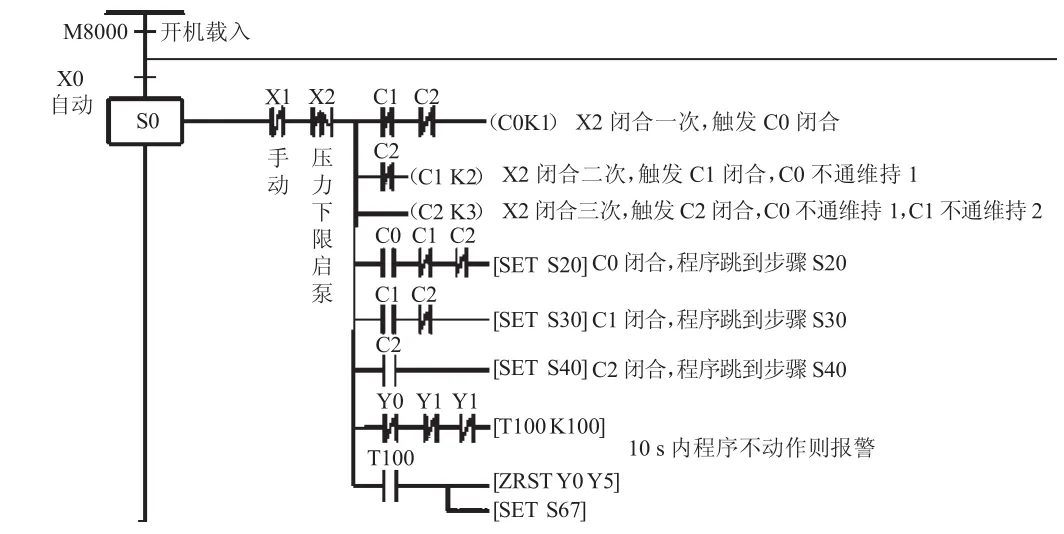

1.4.1 3台泵按压力开关闭合次数计算自动轮换工作程序

程序步骤:状态寄存器S0为ON状态→X2闭合1次→触发1#泵对应的计数器C0为ON状态,同时另外2台泵对应的计数器C1和C2中写入“1”→程序跳至步骤S20运行1#与2#泵→压力上限停机,跳回步骤S0→X2闭合2次→计数器C1为ON状态,同时计数器C2中写入“2”→程序跳至步骤S30运行2#与3#泵→X2闭合3次→计数器C2为ON状态→程序跳至步骤S40运行3#与1#泵(图3)→压力上限停机→跳至S45步骤,清除所有运行状态,延时1 s跳回S0步骤重新运行。

图3 3台泵按压力开关闭合次数计算自动轮换工作程序

1.4.2 主控运行程序

程序步骤:计数器C0为ON状态,跳至S20步骤→启动1#电磁阀与柜面指示灯,同时开始计时10s→时间到跳至S21步骤→保持1#电磁阀,启动1#泵,延时90s(时间内压力够则跳至S24步骤)→时间到仍未够压力,跳至S22步骤→保持1#电磁阀与1#泵,启动2#电磁阀同时开始计时10s→时间到跳至S23步骤→1#与2#电磁阀、1#与2#泵全启,延时2 min(预防压力表坏造成储气罐超压发生爆炸事故)→压力够或时间到跳至S24步骤→先停2#电磁阀与2#泵→延时2 s跳至S25步骤→清除所有运行状态→延时1 s跳至S0步骤,等待启动信号重新选择支路程序运行(只介绍1#与2#泵运行情况,其他支路相同)。

1.4.3 故障判断程序

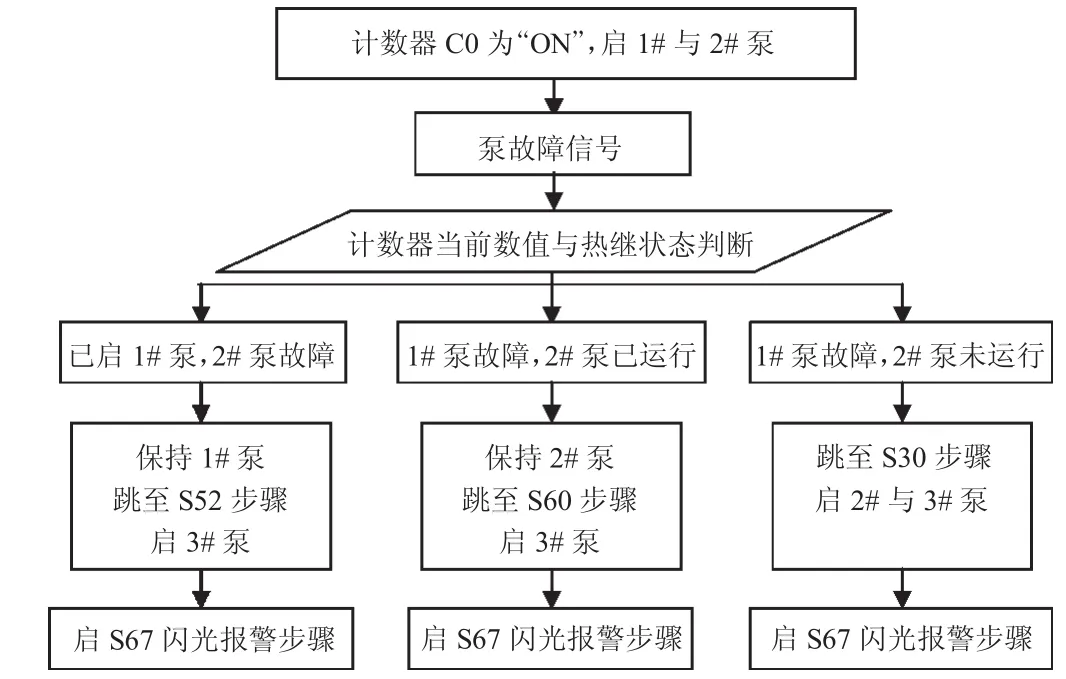

程序步骤:任一热继动作→程序跳至S50步骤→程序根据计数器C0、C1和C2的当前数值,判断运行哪一支路处理程序(假设C0为ON状态)→启1#与2#泵时,2#泵故障→跳至S52步骤,并启动S67步骤,点亮安装在门口处的报警灯(频闪报警);若1#泵故障,且2#泵已运行时→跳至S60与S67步骤;若1#泵故障,2#泵未启动时→跳至S30步骤,运行2#与3#泵,并启动S67步骤(只介绍1#与2#泵,其他支路相同)。故障判断程序流程图如图4所示。

图4 故障判断程序流程图

1.4.4 故障替换程序

程序步骤:当跳至S52步骤→1#泵继续工作,同时计时100s→时间内压力够则跳至S55步骤停机,压力未够则跳至S53步骤→保持1#泵,启动3#泵,同时计时2 min→时间内压力够跳至S55,压力未够则跳至S54步骤→强制停3#泵,延时2 s跳至S55步骤→消除所有运行状态,返回S0步骤,重新等待选择支路启动(注:原程序是返回S0步骤,后期修改程序才改为S52)(只介绍1#与2#泵,其他支路相同)。

2 程序测试

程序测试可以在Windows上运行的GX Simulator三菱PLC专业测试软件上进行,该软件在不连接PLC的情况下在电脑上模拟PLC各输入点“X”的ON或OFF状态,在监控观察窗口中显示出PLC输出点“Y”的工作状态(ON状态显黄色),是否与程序设计要求一致。经调试,所编写程序已达到设计目的。再将该程序用三菱FX系列PLC的专用编程软件“FXGP-WIN-C”编译一次,并传送至PLC后对已装配完毕的整机进行全面检验,至此整个工程的设计制造阶段已经完成。

3 使用情况跟踪

该控制柜于2010年10月安装使用,一直处于正常运行状态。2012年5月因医院扩建,原设备搬迁到新址安装后发现2#泵的轴承损坏,电工把2#泵断电后,程序出现混乱情况。

经观察发现是故障替换程序的最后返回语句有问题:压力上限停机后又跳回S0步骤,这等于没有将故障泵排除于运行之外,将该步骤改为跳至故障替换程序的第1步来进行循环操作,即:原1#与2#泵运行→当2#泵故障→程序跳至S52开始→运行1#与3#泵→压力上限停机→压力低再触发→跳回S52步骤循环,从而将2#故障泵排除于运行之外。修改程序后设备运行正常。

4 结语

选用PLC来做较复杂的控制电路是最合适的,PLC与继电器电路相比具有非常明显的优势:外围元器件大量减少,触头接触不良造成的故障率也大大减少;使用寿命长,只要注意带负载不超过其规定值,平均无故障时间可达数万小时以上;装配控制柜时可与编写、测试程序同时进行操作,装配完毕后再将程序输入PLC,大大缩短制造时间;后期维修更改时无需改动线路,只需修改程序,即可达到用户要求。

[1]岳庆来.变频器、可编程序控制器及触摸屏综合应用技术.机械工业出版社,2006

[2]FX2N系列微型可编程序控制器使用手册

[3]日本三菱电气公司.FX系列PLC产品使用手册