腐蚀时间对多晶硅表面绒面影响研究

张发云

(1.新余学院新能源科学与工程学院,江西 新余 338004;2.江西省高等学校硅材料重点实验室,江西 新余 338004)

腐蚀时间对多晶硅表面绒面影响研究

张发云1,2

(1.新余学院新能源科学与工程学院,江西 新余 338004;2.江西省高等学校硅材料重点实验室,江西 新余 338004)

研究了不同腐蚀时间下多晶硅绒面微观结构的演变规律,检测了其太阳电池电性能参数。研究表明:与110和170 s相比,当腐蚀时间为135 s时,腐蚀深度适中,反射率约16.5%,属正常腐蚀;虽然腐蚀时间为170 s时,腐蚀深度较深,反射率较低(约14.6%),但从太阳电池电性能来说,腐蚀时间为135 s的太阳电池电性能参数为最优,其转换效率可达16.3%。另外,多晶硅绒面制备过程中,随着腐蚀时间延长,硅片表面微观结构的演变规律为:表面少量微裂纹→浅状气泡状凹坑→均匀性较好的绒面→形成大量小孔和“断裂带”。

多晶硅;酸腐蚀;绒面;腐蚀时间;形貌

太阳电池表面反射率是影响其光电转换效率的重要因素之一[1-2]。在晶体硅电池的生产工艺中,为了减少光的反射,提高太阳电池转换效率,最常用的工艺方法是采用表面织构化技术[3-5],使入射光在电池表面多次反射延长光程,增加了对红外光子的吸收,提高了光生载流子的收集几率,改善了太阳电池电性能指标;但是多晶硅表面织构化也会提高光生载流子的表面复合速率。因此,深入研究多晶硅酸腐蚀工艺参数,控制和优化多晶硅表面织构化的形貌特征,对获得最佳太阳电池电性能具有重要意义[6-7]。

本文通过实验研究了不同腐蚀时间下多晶硅绒面微观结构的演变规律,并分析了其太阳电池电性能参数,为太阳电池的研究和生产实践打下坚实基础。

1 实验

实验所用的硅片为江西赛维LDK公司生产的硼掺杂P型多晶硅片,硅片面积为156 cm×156 cm,电阻率为0.5~3.0 Ω·cm,厚度为220μm左右,硅片在HF(40%质量分数)、HNO3(70%质量分数)和NaH2PO4·2 H2O混合溶液中进行腐蚀,其中HNO3是强氧化剂,在反应中提供反应所需的空穴,HF是络合剂,与反应的中间产物发生反应生成另一种络合物以促使反应进行,NaH2PO4·2 H2O溶液是缓和剂,主要起到减小腐蚀速率与缓和反应的作用。混合溶液的配方为HF∶HNO3∶NaH2PO4·2 H2O=9∶1∶7,腐蚀时间分别为110、135和170 s,反应在室温下进行,反应结束后,硅片立即用去离子水冲洗,然后在碱液中清洗,再用去离子水冲洗,最后在N2气氛中烘干。采用扫描电镜分析硅片表面绒面形貌,利用紫外分光光度计检测其反射率,最后完成太阳电池生产中所有工序(即烧结后)检测其电性能参数。硅片的腐蚀深度与硅片腐蚀前后质量差的关系可定义为:

式中:h为腐蚀深度;Δm为硅片腐蚀前后质量差;n为硅片腐蚀因子。

腐蚀因子n通过以下方法求出,由于整个硅片都浸泡在腐蚀液中,假设每个面的腐蚀深度都相同,且为h,硅的密度为2.32 g/cm3,则硅片六个面的腐蚀量Δm可表示为:

2 结果与讨论

2.1 腐蚀时间对硅片表面形貌的影响

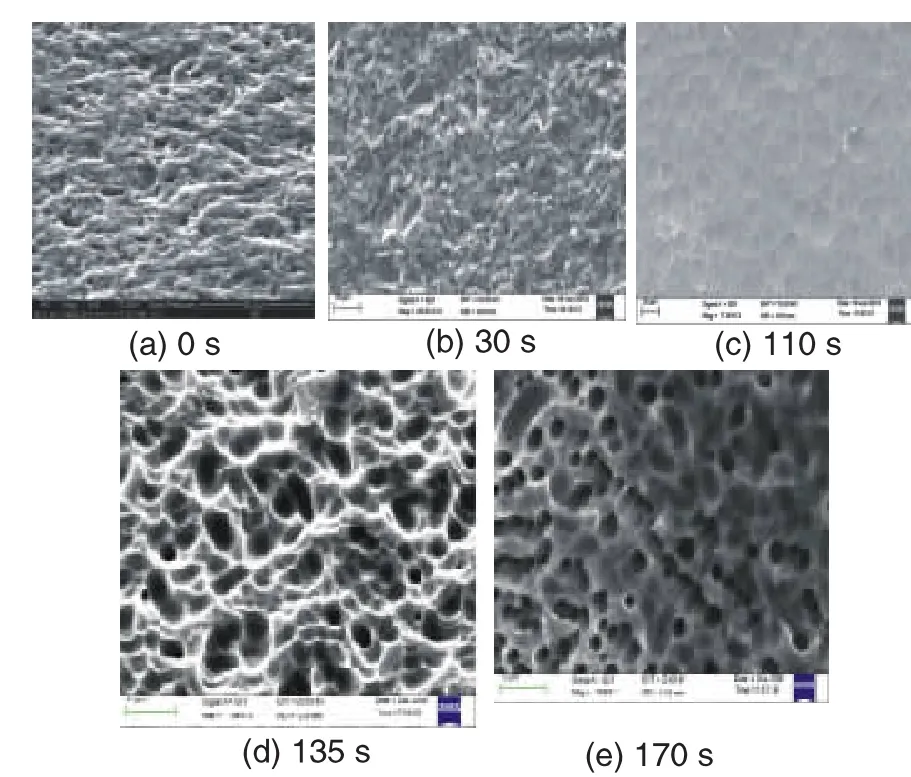

图1为不同腐蚀时间的硅片表面形貌。从图中可以看出,初始硅片表面并不平整,有明显的切割层,切割层上布满了的裂缝和裂沟,在这些缺陷易形成较高的复合中心(图1a);在酸腐蚀反应的初期(即腐蚀时间为30 s),硅片表面分布少量微裂纹,局部出现了少量较浅的气泡状凹坑,但总体形貌基本类似于初始硅片的形貌(图1b);当腐蚀时间为110 s时,硅片整个表面皆形成了较浅的凹坑(图1c);随着腐蚀时间的延长到135 s,腐蚀深度不断增加,腐蚀坑形成尖锐的边缘,裂纹逐渐变宽,在晶界处出现少量小孔,硅片的表面得到了均匀性较好的绒面,此时绒面的反射率可达16.5%(图1d);随着腐蚀时间增加到170 s,沿晶界处小孔不断增多,因为晶界本身是由一些不规则排列的原子构成,属于一种不稳定结构,在晶界处发生反应所需的激活能也较小,因此晶界的腐蚀速度较快。相邻较近的小孔相交合并形成更长些的孔,甚至形成了“断裂带”(图1e),这些含有“断裂带”的硅片易脆、易破裂、易形成复合中心,从而导致有效载流子数量的减少,降低太阳电池的转换效率,因此,应当尽量避免晶界被严重腐蚀的现象发生。总之,随着腐蚀时间变化,硅片表面微观结构的演变机理为:硅片表面少量微裂纹——浅的气泡状凹坑——均匀性较好的绒面——形成大量小孔和“断裂带”。

图1 不同腐蚀时间的硅片表面形貌

2.2 腐蚀时间对绒面深度和反射率的影响

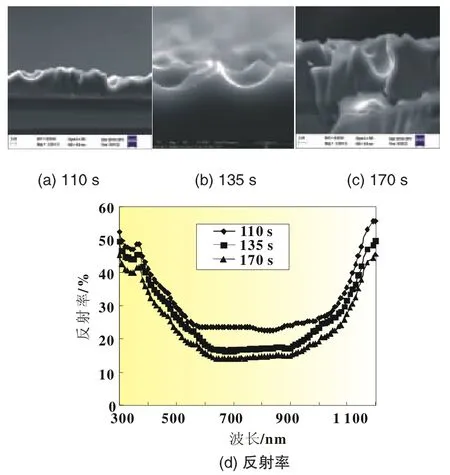

图2为不同腐蚀时间的硅片腐蚀深度和反射率,表1不同腐蚀时间下硅片的实验数据。从图2和表1中可以看出,腐蚀时间为110 s时,硅片质量减少0.422 g,腐蚀深度较浅(3.75 μm),反射率大约22%,属轻度腐蚀;当腐蚀时间为135 s时,硅片质量减少0.510 g,腐蚀深度适中(4.50μm),反射率约16.5%,属正常腐蚀;当腐蚀时间为170 s时,硅片质量减少0.645 g,腐蚀深度较深(5.69μm),入射光在硅片表面的被反射的次数越多,硅片对入射光的吸收也更多,因此其反射率较低(约为12%),属过度腐蚀。从上面分析可知,要得到较好的反射效果,应增加硅片表面腐蚀坑的深度,腐蚀深度越大,反射率相对较低,但是过深,过窄的腐蚀坑除了易脆、易破裂、易形成复合中心之外,还会对后续的高温扩散工艺过程中,被生成的磷硅玻璃填满,从而失去陷光的效果,因此多晶硅酸腐蚀最佳绒面形貌需要综合考虑,其中太阳电池性能参数也是一个重要参考依据。

图2 不同腐蚀时间硅片的腐蚀深度和反射率

表1 不同腐蚀时间下硅片有实验数据

2.3腐蚀时间对太阳电池性能参数的影响

表2为不同腐蚀时间下太阳电池性能参数的实验数据。表中的实验数据主要是在制绒工艺中不同酸腐蚀时间,以及后续太阳电池生产工艺相同条件下获得的,从表中可以看出,与110 s和170 s相比,腐蚀时间为135 s时,其短路电流、开路电压和填充因子明显较高;漏电流在135 s时最小,170 s时最大;另外,从表中还可看出,轻度腐蚀(腐蚀时间为110 s时)凹坑较浅,硅片表面反射率高,影响太阳电池片陷光效果,其转换效率为15.6%;腐蚀时间为170 s时,腐蚀深度越大,硅片绒面反射率相对较低,但其后续太阳电池片的转换效率并不高,与腐蚀时间为110 s时相同,转换效率也为15.6%,主要由于少数载流子易形成复合中心,另外较深的绒面会引起并联电阻减小,反向电流增大,甚至产生击穿;在腐蚀时间为135 s时,硅片减重0.510 g左右,太阳电池片的转换效率最好,其值为16.3%。

表2 不同腐蚀时间下太阳电池性能参数的实验数据

3 结论

(1)多晶硅绒面制备过程中,随着腐蚀时间变化,硅片表面微观结构的演变机理为:硅片表面少量微裂纹——浅的气泡状凹坑——均匀性较好的绒面——形成大量小孔和“断裂带”;

(2)与110和170 s相比,当腐蚀时间为135 s时,腐蚀深度适中,反射率约16.5%,属正常腐蚀;虽然腐蚀时间为170 s时,腐蚀深度较深,反射率约14.6%;但从太阳电池电性能方面来说,腐蚀时间为135 s时,其短路电流、开路电压、填充因子和漏电流等参数明显较好,电池片转换效率最好;

(3)在本实验中,腐蚀时间最佳为135 s,在此腐蚀时间条件下,硅片减重0.510 g,腐蚀深度4.50μm左右,可获得较优的太阳电池电性能参数,太阳电池转换效率达16.3%。

[1] YAGIT,URAOKA Y,FUYUKIT.Ray-trace simulation of light trapping in silicon solar cellwith texture structures[J].Sol Energy Mater SolCells,2006,90:2647-2656.

[2] TSUJINO K,MATSUMURA M,NISHIMOTO Y.Texturization of multicrystalline siliconwafers for solar cells by chemical treatment using metallic catalyst[J].Solar Energy Materials&Solar Cells, 2006(90):100-110.

[3] 赵百川,孟凡英,崔容强.多晶硅太阳电池表面化学织构工艺[J].太阳能学报,2002,23(6):759-762.

[4] 郭志球,柳锡运,沈辉,等.各向同性腐蚀法制备多晶硅绒面[J].材料科学与工程学报,2007,25(1):68-70.

[5] 张发云,叶建雄.多晶硅表面酸腐蚀绒面研究[J].光子学报,2011, 40(2):222-226.

[6]ERIK M,HANS JS,DANIEL N W,et al.Acidic texturing of multicystalline silicon wafers[C]//Proceedings of the 31st IEEE Photovoltaic Specialists Conference.Orlando,Florida,USA:IEEE, 2005:1039-1042.

[7] MACDONALD D H,CUEVAS A,KERR M J,et al.Texturing industrial multicrystalline silicon solar cells[C]//Proceedings of ISES2001 SolarWorld Congress.Adelaide,South Australia:International Solar Energy Society,2001:1-7.

Effect of etching timeon texturing of multicrystalline silicon w ith acidic etching

ZHANG Fa-yun1,2

(1.SchoolofNew Energy Science and Engineering,Xinyu University,Xinyu Jiangxi338004,China;2.Key Laboratory of JiangxiUniversity forSilicon Materials,Xinyu Jiangxi338004,China)

The evolutional law of microstructure of multicrystalline silicon texture was studied with different etching times,and the electric performance parameters of solar cell were detected.The results show that for the etching time of 135 s belongs to normal etched,which has well situated etching depth and the reflectance of 16.5%comparing with that of 110 s and 170 s.Although the etching time of 170 s had relatively deep etching depth and low reflectance (about 14.6%),from the electric performance parameters of solar cell,that of etching time of 135 s can reach optimal values,the conversion efficiency of solar cell is up to 16.3%.In addition,evolution law of microstructure of silicon surface with the change of etching time during texturing of multicrystalline silicon follow a few microcracks of silicon surface→shallower etch pits→uniform etched-pits→many of small holes and fracture belts.

multicrystalline silicon;acidic etching;texturing;etching time;morphology

TM 914.4

A

1002-087 X(2013)11-1959-03

2013-04-17

国家自然科学基金(51164033);江西省自然科学基金项目(20132BAB206021);江西省教育厅科学技术研究项目(赣教技字[11739],[12748]号)

张发云(1967—),男,江西省人,博士,主要研究方向为新能源材料制备技术及数值模拟。