基于S7-200PLC 技术实现模压机的自动控制

罗及红

(湖南商务职业技术学院电信系,湖南 长沙 410205)

0 引言

目前,模压机种类繁多,应用广泛,如劳保鞋、橡胶鞋、J-50型集成板、同步软式、定位电子轴、叠版缝、隐型导弹壳体模压机等[1]。在模压机生产和使用上,要求液压系统可靠,可实现自动恒温、自动放气、自动起模、自控时间等自动控制功能。

可编程控制器(简称PLC)不仅能实现模压机系统的自动控制,而且还具有故障率低、维护性好、高速传输、体积小、低功率消耗和宽输入电源范围的优点[2]。笔者在对劳保鞋、橡胶鞋、J-50 型集成板两种模压机生产和使用调研的基础上[1],运用西门子S7-200 型PLC 技术进行硬件和软件设计,并对所编程序进行模拟调试,运行结果与实际生产要求一致。

1 工作示意图

模压机的工作示意,如图1所示。

图1 模压机工作示意图

2 控制要求

(1)当工作方式选择开关从手动方式切换到自动方式时,模压过程开始,阀门Y1 打开,推进器向前运动。当推进器前进到行程开关S9 处时,阀门Y1 关闭,在弹簧的作用下,推进器后退。

(2)当推进器后退到行程开关S8 时,阀门Y2 打开,模压器向下运动,对工件进行模压操作。当模压器运动到行程开关S11 处时,阀门Y2 关闭,在弹簧的作用下,模压器返回。

(3)当模压器返回到行程开关S10 时,阀门Y3 打开,弹出器向上运动,将工件推出。

(4)当弹出器向上运动到行程开关S12 处时,阀门Y4打开,喷嘴开始喷吹,将模压好的工件经过光电传感器B1 吹到收集箱中(见图1的右下角)。

(5)在喷嘴启动后15s 内,按下按钮B1(模拟光电传感器检测到工件经过),阀门Y3、Y4 关闭5s,弹出器向下运动,喷嘴关闭。

(6)当弹出器返回到行程开关S13 处时,自动开始下一个模压过程。

(7)如果在模压机自动运行期间,将工作方式选择开关切换到手动调整工作方式,则程序运行到当前模压过程结束,不启动下一个模压过程[3]。

3 硬件设计

3.1 硬件配置

输入有S1∽S13 十三个开关。输出有Y1、Y2、Y3、Y4 四个电磁阀。输入共13个点,输出共4个点。根据输入输出的点数可以选择西门子S7-200 型PLC。PLC 输出的继电器接点的容量是250VAC,电流2A,可直接驱动电磁阀,电磁线圈两端并联触点接通、断开所产生的电弧,在电磁阀线圈两端并联阻容吸收回路[4](如图2所示)。

3.2 I/O 分配

模压机的I/O 地址分配,如表1所示。

表1 模压机I/O 分配表

3.3 I/O 接线图

模压机的I/O 接线图,如图2所示。

图2 模压机的I/O 接线图

4 软件设计

4.1 顺序功能图

顺序控制就是按照生产工艺预先规定顺序,在各个输入信号的作用下,根据内部状态和时间的顺序,在生产过程中各个执行机构自动地、有秩序地进行操作。先根据系统的工艺过程,画出顺序功能图,如图3所示,然后根据顺序功能图设计出梯形图,这种设计法对于程序的调试、修改和阅读很方便[5]。

图3 模压机顺序功能图

4.2 其他编程元件分配

模压机其他编程元件分配,如表2所示。

表2 模压机其他编程元件分配表

4.3 程序梯形图

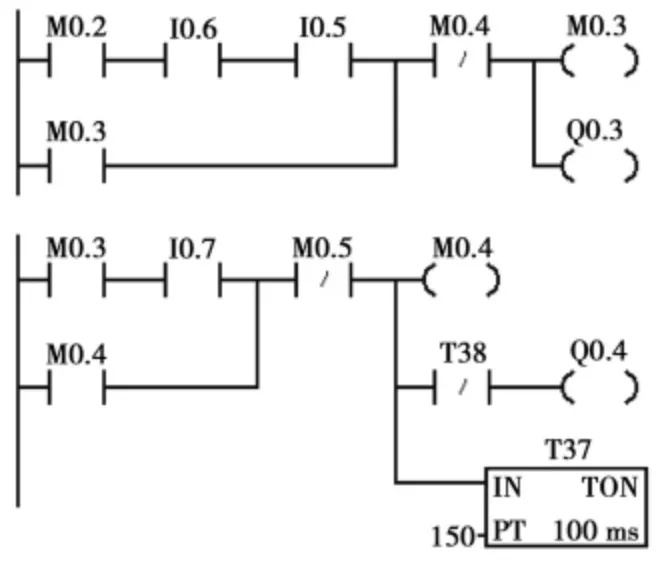

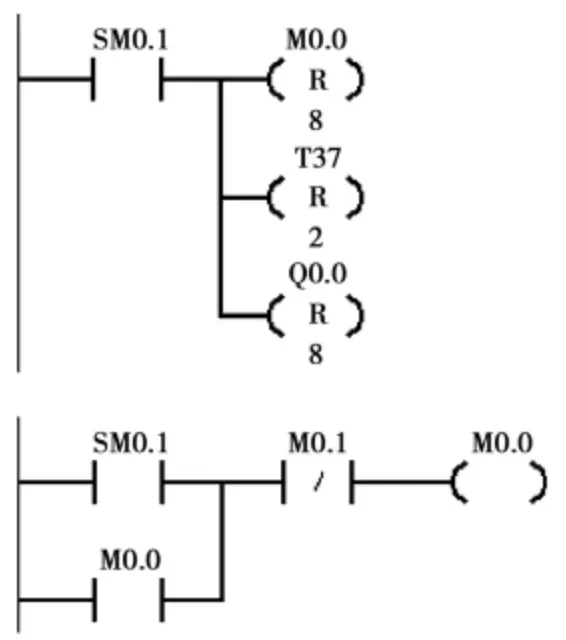

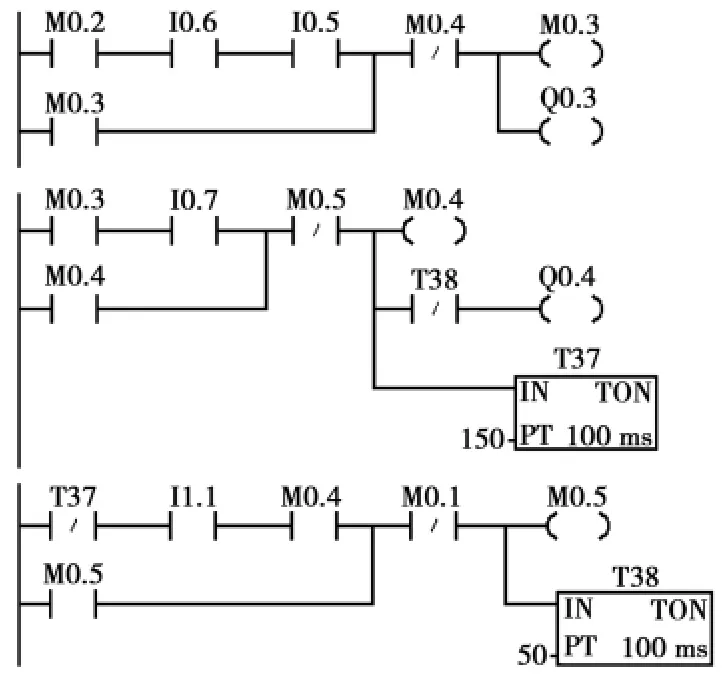

模压机PLC 程序梯形图,如图4(1)-4(5)所示。

图4(1) 程序梯形图

图4(2) 程序梯形图

图4(3) 程序梯形图

图4(4) 程序梯形图

图4(5) 程序梯形图

5 程序调试

(1)用选择开关Autom 或Hand 来选择自动运行或手动调整方式,工作电压为+24V(用按钮B1 模拟光电传感器,只要不按B1,当前的输出为24V)。在自动运行的工作方式下,通过操作启动按钮Start(加+24V 电压)或停止按钮Stop(加0V 电压)。

(2)模压机的工作过程通过内部电子线路模拟,用各个发光二极管LED 指示其工作情况。在手动调整方式下,有4个操作按钮S1、S2、S3和S4,分别控制相应的阀门Y1、Y2、Y3和Y4。阀门打开时,相应的红色LED 指示灯亮。

(3)模压机的3个气缸(推进器、模压机、弹出器)及喷嘴是由阀门Y1∽Y4 控制的,通过一列LED 指示灯表示气缸的运动过程。通过紧凑的装配,在气缸运动的终点位置安装的行程开关S8∽S13,由模拟器自动地检测并产生+24V 信号,并可用于进一步的处理;这些终点位置用LED 指示。

6 结束语

本论文从典型模压机自动控制实际需要出发,利用西门子S7-200 系列PLC 技术,对其控制系统进行硬件、软件设计,具有接线简单、可靠性高、高速传输、体积小、低功率消耗和宽输入电源范围的优点[2],能够实现模压机自动恒温、自动放气、自动起模、自控时间等自动控制功能,值得技术借鉴和推广应用。

[1]陈瑞庭.J-50 型集成板模压机简介[J].林业机械,1993(5):60-62.

[2]夏辛明,黄鸿,高岩.可编程控制器技术及应用[M].北京:北京理工大学出版社,2005.

[3]胡学林.可编程控制器教程[M].北京:电子工业出版社,2004.

[4]王庭有.可编程控制器原理及应用[M].北京:国防工业出版社,2005.

[5]张万忠,孙晋.可编程控制器入门与应用实例[M].北京:中国电力出版社,2005.