基于虚拟样机技术的载货汽车制动性能仿真试验研究

闫 伟,邵毅明*,朱夏毅

(1.重庆交通大学 交通运输学院,重庆 400074;2.重庆长安铃木汽车有限公司,重庆 401321)

汽车的制动性能是汽车的主要性能之一,直接关系到汽车制动过程中车辆和乘客的安全,而实车试验存在危险性,所以对汽车整车制动稳定性的虚拟样机仿真研究已成为车辆制动稳定性理论研究与汽车性能预测的重要手段[1]。载货汽车制动时由于质量大,制动距离较长;转弯制动时车辆受到离心力作用,会降低车辆的横向附着力,使车辆产生过大的横摆力矩,降低车辆的抗侧滑能力,导致车辆出现驶出弯道或严重甩尾的现象。本文利用机械系统动力学自动分析软件ADAMS建立某载货汽车整车模型,对直线制动和弯道制动过程进行仿真,验证所建模型的制动稳定性是否符合标准要求。

1 仿真模型的建立

由于汽车是一个极为复杂的系统,为了建立整车动力学模型并进行分析,需要做一些假设和简化。

1)悬挂质量假设成刚体。

2)机构的连接没有考虑实际的弹性元件,把这些连接假设为各类运动副,省略了摩擦和阻尼的影响[2]。考虑到整车系统的复杂性,在ADAMS/Car模块中建模时,将整车系统分成几个子系统,先分别建立各个子系统的模型,再在子系统间建立通讯器,通过通讯器完成各个子系统的连接,最后装配成整车模型[3]。

1.1 子系统模型

1.1.1 建立过程

在ADAMS/Car模块中分别建立载货汽车前悬架、后悬架、转向系统、动力总成、制动系统、轮胎以及车身子系统模型,其建立过程大致如下:

1)确定硬点。硬点是各部件布置、连接的关键几何定位点,是模型建立的基础。

2)创建一般部件。一般部件是具有质量属性、确定方向、空间位置的局部物体参照框。

3)创建部件的几何体。部件几何体的形状尽可能地贴近实际结构。

4)定义各部件间的约束。通过部件之间的相互运动关系确定约束的类型。

5)定义、测试通讯器。子系统之间的连接主要通过通讯器与外界进行联系,所以在定义通讯器的类型、名称以及对称性时一定要对应一致[4]。

部件的约束和通讯器的定义在子系统中不能修改,其它的像质量特性等在子系统中可以修改。

1.1.2 部分子系统模型

转向子系统主要由方向盘、转向管柱、转向传动轴等组成。在建模时进行了简化,只是通过建立各个部件间的约束来实现其间的运动传递,如在方向盘与转向轴间为固定铰约束,转向轴与传动轴之间为万向节铰链约束,转向轴与车身间以及转向传动轴与车身间为转动铰链约束。转向系统模型如图1所示。

前悬架为钢板弹簧式非独立悬架,主要由弹性元件、减振器(阻尼元件)和导向装置等3部分组成。前桥主要由前轴及转向节组成。钢板弹簧模型由一系列被视为刚体的梁单元离散体块通过BEAM梁连接在一起形成,在综合考虑模型精度和计算强度的前提下,钢板弹簧模型简化后为2片钢板。将前轴、左右转向节、减震器、转向横拉杆等一起组合建模后再与钢板弹簧模型组合成前桥与前悬架模型,如图2所示。

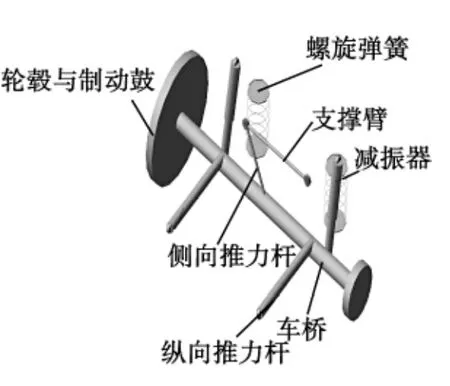

中(后)桥结构比较复杂,经过简化,把中(后)桥抽象为6个刚体,即中(后)轴、左右轮毂与制动鼓、纵向推力杆、侧向推力杆和支撑臂。在ADAMS中建立的中(后)桥1/2模型如图3所示。

图1 转向子系统模型

图2 前桥及前悬架子系统模型

图3 中(后)桥模型

轮胎是车辆至关重要的一部分,它支撑整个车辆,与悬挂元件共同抑制由路面不平引起的振动和冲击,传递纵向力以实现加速、驱动和制动以及传递侧向力等。文中轮胎系统中轮胎为Fiala轮胎模型,是经典弹性圆状梁模型。其自由半径为504 mm,宽度为304.8 mm,轮胎名义高宽比为0.45,侧偏刚度为4 000N/rad。图2为轮胎子系统模型图。

1.2 整车动力学模型

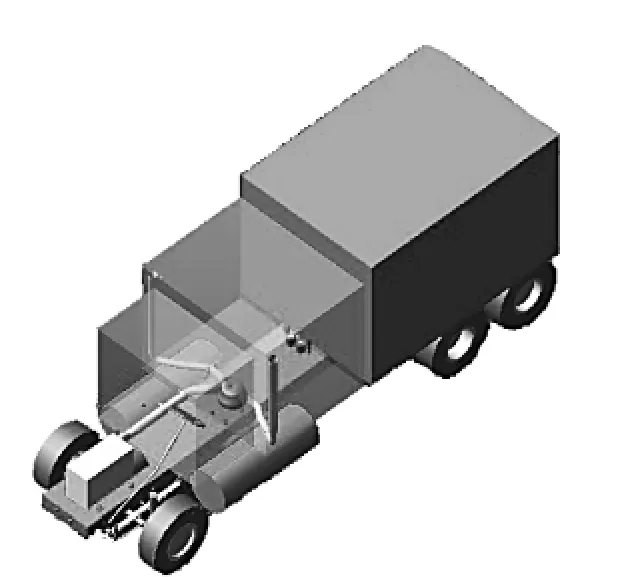

整车模型由多个子系统模型组装而成,由通讯器完成子系统之间的联接。通讯器是一种基于模板型的关键元素,用于子系统、模板、试验台之间数据的相互传递。通讯器的创建、测试、检查信息非常重要。ADAMS/Car使用通讯器在数据层面上对子系统进行总装。在ADAMS Standard Interface界面,将建好的所有子系统添加到相应的地方,如图4所示,最后完成整车模型的建立。

为了模型的准确性,建模所需参数的获取非常重要。模型参数的获取主要有试验法、查阅图纸法及CAD建模法等。文中所用到的载货汽车模型的部分参数为:轴距5 395 mm,长×宽×高=8 544 mm×2 388 mm×3 193 mm,整车整备质量3 700 kg,最大载质量9 000 kg。整车动力学模型如图5所示。

图4 整车模型组装

图5 整车动力学模型

1.3 道路模型

采用二维平整路面作为仿真路面模型,根据实车试验的标准要求定义路面的摩擦系数(μ=0.85),尽可能使仿真条件接近真实情况。

2 制动仿真试验

2.1 仿真试验

汽车制动性能仿真试验有道路试验和台架试验2种,道路试验主要有转弯制动仿真试验和直线制动仿真试验2种,本文运用ADAMS主要对模型车进行道路试验的仿真分析。

1)弯道制动

①试验方法。车辆以约40 km/h初始车速,在半径为42 m的圆周上稳态回转,然后保持转向盘不动,踏下离合器踏板后迅速制动,测得车辆制动过程的运动参数变化过程。②评价标准。以横摆角速度在制动过程中的响应为评价参数[5]。③仿真条件。驱动车辆从直线引道驶入试验车道,首先给汽车一个转向盘转角阶跃输入,待汽车响应稳定后进入稳态圆周回转,接着锁定方向盘施加制动减速度,制动减速度从0.1g(g为重力加速度,m/s2)开始,以级差0.1g逐次递增至0.8g做制动仿真分析。

2)直线制动

①试验方法。制动初速度为60 km/h,从减速度1.5 m/s2起,以级差1±0.2 m/s2逐次递增至0.8 g做制动试验。绘制“制动距离—制动减速度”关系曲线图。②评价标准。安全制动距离为Smax=36.69 m,汽车制动器能够发出的平均减速度amin≥5 m/s2,最大控制力Fmax=700 N。③仿真条件。汽车在平直道路上行驶一段距离,制动减速度以阶跃的形式输入,输入的减速度从0.1g起,以级差0.1g逐次递增至0.8g做制动仿真,直至汽车前轮达到抱死状态为止;汽车以60 km/h的车速匀速行驶,在第5秒时开始制动。

2.2 仿真结果及评价

1)弯道制动仿真结果

图6为弯道制动时横摆角速度随时间的变化曲线,图7为弯道制动时侧向加速度随时间的变化曲线,图6,7中的曲线1~8分别代表制动减速度从0.1g起,以级差0.1g逐次递增至0.8g做制动仿真时的横摆角速度随时间的变化曲线与侧向加速度随时间的变化曲线。

图6 横摆角速度随时间的变化曲线

图7 侧向加速度随时间的变化曲线

由图6,7可知:当制动减速度<0.7g时,该车具有良好的转向能力,制动稳定性好;当制动减速度≥0.7g时,该车失去转向能力,但是仍具有较好的维持圆周行驶的能力,具有很小的不足转向量。所以该车具有较好的转弯制动性能。

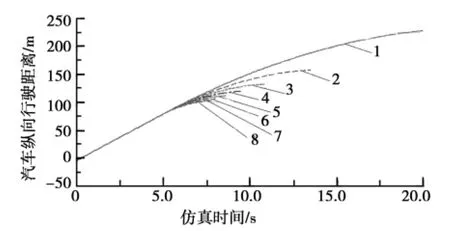

2)直线制动仿真结果

制动减速度从0.1g开始,以级差0.1g逐次递增至0.8g做制动仿真分析,车辆纵向位移仿真结果如图8所示,图8中曲线1~8代表制动减速度从0.1g起,以级差0.1g逐次递增至0.8g做制动仿真时汽车的纵向行驶距离随时间的变化曲线。根据对仿真条件的设定,可以从图8间接得到车辆仿真试验的制动距离。制动距离和制动减速度的拟合关系如图9所示。

图8 汽车行驶距离随时间的变化曲线

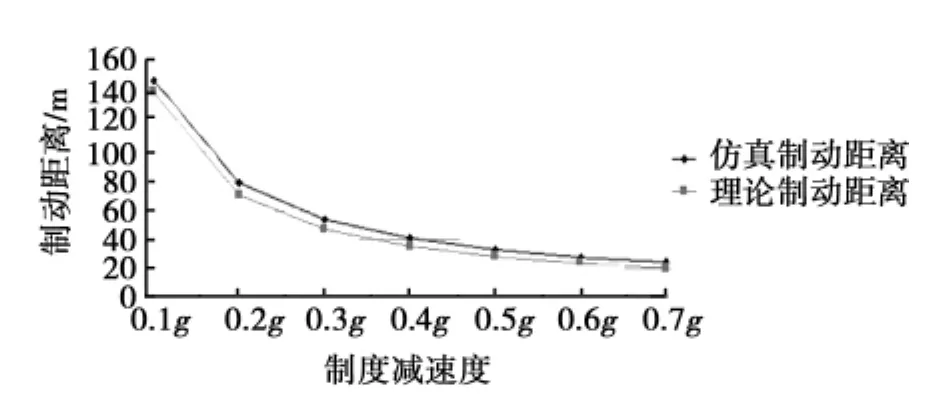

图9 制动距离与制动减速度的关系曲线

从图9可以看出随着制动减速度的增加,车辆的行驶距离缩短,当制动减速度达到0.5g以后,再增加制动减速度,车辆行驶距离已经相差很小。当制动减速度为0.45g时,该车的制动距离即满足了文献[6]中最大制动距离为36.69 m的要求;当制动减速度等于0.7g时,制动距离达到最小为24.55 m。

由图9看出该载货汽车模型仿真制动距离与理论制动距离的变化趋势相似,在一定程度上说明所建载货汽车模型正确,可以用于汽车的试验仿真中。

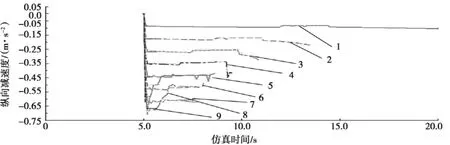

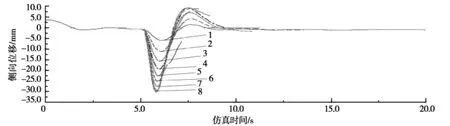

图10为直线制动时纵向减速度随时间的变化曲线图,图10中曲线1~8代表制动减速度从0.1g起,以级差0.1g逐次递增至0.8g做制动仿真时的汽车纵向减速度随时间的变化曲线。图11为不同制动减速度时车辆的侧向位移随时间的变化曲线,图11中曲线1~8代表制动减速度从0.1g起,以级差0.1g逐次递增至0.8g做制动仿真时侧向位移随时间的变化曲线。

图10 纵向减速度随时间的变化曲线

图11 侧向位移随时间的变化曲线

由图10可以看出:当制动减速度>0.7g时,制动减速度曲线出现波动,原因是由于地面附着条件的限制,地面可以提供的最大制动减速度为0.7g,因此在该制动仿真试验中载货汽车可以发出的最大制动减速度约为0.7g,符合文献[6]对制动减速度的要求;由图11可以看出,在直线制动仿真过程中该汽车侧向位移最大值为30.21 mm,符合文献[6]对汽车在直线制动过程中侧向位移的要求。

3 结语

1)建立载货汽车整车动力学模型,根据国标要求的实车试验方法设置仿真条件,以不同的制动减速度进行转弯制动仿真和直线制动仿真。从仿真结果看,所建载货汽车模型正确,具有良好的制动性能。由于条件的限制,本文缺少与实车试验数据的对比,但虚拟样机技术可以作为一种新的方法用于汽车的试验研究中。

2)利用虚拟样机技术仿真试验可以快速准确地检测车辆的制动性能,为汽车的研发工作提供方便,可以减少汽车的设计开发费用,缩短设计周期。

3)所建的虚拟样机模型将汽车的所有零部件都设置为刚体,进行了若干简化,没有考虑到某些部件本身的特性,如果能够进一步考虑更多的影响因素,建立更为精确的整车动力学模型,对实车不方便做的试验运用虚拟样机仿真试验来做,具有重要的现实意义。

[1]余志生.汽车理论[M].北京:机械工业出版社,2004.

[2]王晶,吕浩.运用虚拟技术对夏利TJ7101U轿车进行制动分析[J].天津汽车,2002,(2):11.

[3]邵毅明,毛嘉川,刘胜川,等.山区公路上驾驶人的车速控制行为分析[J].交通运输工程学报,2011,2(1):79-88.

[4]陈军.MSC.ADAMS技术与工程分析实例[M].北京:中国水利水电出版社,2008.

[5]国际标准化组织.ISO/TC22CS9 汽车转弯制动试验方法国际标准[S].柏林:国际标准化出版社,1980.

[6]全国汽车标准化委员会.GB12676—1999 汽车制动系统结构、性能和试验方法[S].北京:中国标准出版社,1999.