铜锣山特长公路瓦斯隧道施工通风方案的研究

蒋 刚,陈玉峰,袁明伟,刘 静

(1.四川南渝高速公路有限公司,四川南充 637000;2.中建三局第三建设工程有限公司,辽宁大连 116041)

1 工程概况

铜锣山隧道是南充~大竹~梁平(川渝界)高速公路穿越铜锣山山脉而设的特长隧道,隧道进口~中部~隧道出口的线间距为15.3~38.1~30 m,隧道进、出口分别位于大竹县余家镇麂子坝煤矿和石桥铺二煤厂附近,左、右线最大埋深分别为468 m 和478 m。隧道共设车行横通道5个,人行横通道8个,车行横通道位置的隧道异侧设紧急停车带5处,紧急停车带长40 m,有效长30 m。

隧道左洞平面线性为半径3350 m 的曲线,坡度为+1.7%及-0.8%的人字坡,全长5015 m;隧道右洞平面线性为半径2950 m 的曲线,坡度为+1.7%及-0.8%的人字坡,全长5032 m。

隧道穿越珍珠冲组和须家河组含煤地段。须家河组T3xj7、T3xj5、T3xj3、T3xj1为区域性泥岩含煤段。各含煤段施工绝对瓦斯涌出量均已超过0.5 m3/min,根据《铁路瓦斯隧道技术规范》,隧道两端须家河组(T3xj)地层段均属高瓦斯工区。

2 公路瓦斯隧道通风要求

(1)瓦斯工区施工通风需风量,应按洞内同时工作人员需风量、爆破作业需风量、作业机械需风量、掌子面(或回风巷)最小风速需风量、稀释瓦斯需风量经计算后取最大值。

(2)瓦斯工区施工区域风速不宜低于0.5 m/s,消除瓦斯积聚的风速不小于1 m/s。

(3)对瓦斯易积聚的空间和衬砌模板台车附近区域,可采用局扇等设备实施局部通风来消除瓦斯积聚。

(4)瓦斯隧道各开挖工作面必须采用独立通风,严禁任何两个工作面之间串联通风。

(5)瓦斯工区在施工期间,应实施连续通风。因检修停电等原因停风时,必须撤出人员,切断电源。恢复通风前,必须检查瓦斯浓度。当停风区中瓦斯浓度不超过1%,并在压入式局部通风机及其开关地点附近10 m 以内风流中的瓦斯浓度超过1%时,必须制订排除瓦斯的安全措施。回风系统内还必须停电撤人。只有经检查证实停风区中瓦斯浓度不超过1%时,方可人工恢复局部通风机供风的巷道中一切电气设备的供电。

3 公路隧道常见的施工通风方式

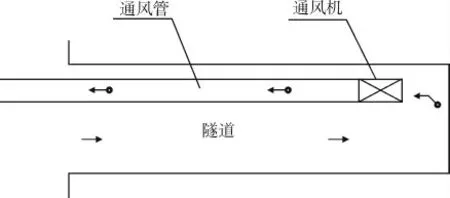

3.1 压入式通风

压入式通风是将轴流风机安设在距离洞口30 m 以外的新鲜风区(上风向),通过通风管将新鲜风压送到开挖工作面,稀释有害气体,并将污风沿隧道排出洞外,如图1 所示。压入式通风的优点是有效射程大,冲淡和排除炮眼的作用比较好,工作面的污浊空气沿隧道流出,沿途带走隧洞内的粉尘及有毒有害气体,对改善工作面的环境更有利。缺点则是长距离掘进排出炮烟需风量大,通风排烟时间较长,回流风污染整个隧道。

图1 压入式通风

3.2 抽(排)出式

此方式细分为抽出式和排出式。抽出式通风是将通风机安设在距离洞口30 m 以外的下风向,通过刚性负压风管将开挖工作面产生的污风抽出洞外,新鲜风沿隧道进入到开挖工作面,其布置方式如图2 所示。

图2 抽出式通风

排出式通风是将通风机安设在开挖工作面污染源附近,通过通风管将污风排出洞外,洞外通风管出风口也需在距离洞口30 m 以外的下风向,新鲜风也是沿隧道进入到开挖工作面,其布置方式如图3。

图3 排出式通风

抽(排)出式通风的优点是在有效吸程内排烟效果好,排除炮烟所需风量小,回流风不污染隧道。缺点则是有效吸程很短,只有当风筒口离工作面很近时才能获得满意的结果。

3.3 混合式通风

混合式通风是将压入式与抽(排)出式联合布置的一种通风方式。压入式通风机安设在洞口到抽(排)出式通风进风口之间的合适位置,与抽(排)出式通风进风口保持10 m以上的间距,抽(排)出式通风的出风口应设置在距离洞口30 m 以外的下风向,新鲜风由压入式通风机通过风管压送到开挖工作面,污风到达抽(排)出式通风进风口处被吸入排出洞外,如图4 所示。

图4 混合式通风

混合式通风方式兼有以上两种方式的优点,能达到快速降尘的目的。缺点则是必须在洞内同时铺设两路风管,在洞内狭小的空间内将会干扰施工运输、砼衬砌等项工作,且风管管路的续接、维护工作量也大大增加,一般只在长隧道、对通风要求高及需要抢抓进度等情况下才考虑使用。

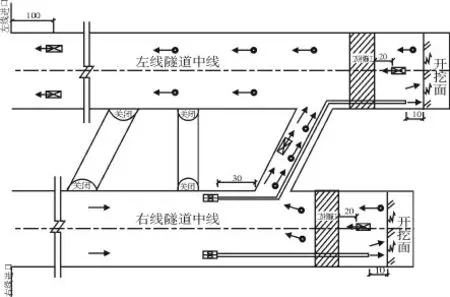

3.4 巷道式通风

巷道式通风一般应用在有联络通道的平行双洞条件下,在辅助坑道(斜井、横洞、竖井等)贯通的情况下有时也可以局部采用。巷道式通风可细分为主扇巷道式、射流巷道式(包括辅助坑道巷道式)。

主扇巷道式通风是在平行双洞的其中一个洞口附近单独设置风道和主扇风机房,该洞口必须利用风门封闭(防止风流短路),主风机安设在主扇风机房内,通过风道向隧道内压送新鲜风或者抽出污风,另一个洞口排出污风或者引进新鲜风,开挖工作面利用安设在新鲜风区的局扇(压入式风机)和通风管来获取新鲜风。

射流巷道式通风布置方式与主扇巷道式有很多相似之处,此方式取消了主扇、风机房、风道和风门,改用射流风机为动力来引射新鲜风,开挖工作面仍然是利用安设在新鲜风区的局扇(压入式风机)和通风管来获取新鲜风。要求局扇后面的横通道必须及时封闭并封堵严密(避免风流短路或污风循环)。

巷道式通风的优点是利于车辆通行,简化施工管理,减少施工干扰;风机、通风管及其他通风设备少;通过增减射流风机台数可调节总风量的大小;横通道的射流风机安装在顶部,下部允许人员及车辆通过。缺点则是被污染的风流会进入工作面。

4 施工通风方案

4.1 阶段性通风方案

铜锣山隧道进口段高瓦斯段,根据《铁路瓦斯隧道技术规范》,可供选择的通风方式有管道独头压入式和巷道式通风。压入式通风需随着开挖面的推进而不断接长风管,通风阻力也随风管延长而增大,加之沿程漏风,到达工作面的风量和风压随着通风距离的延长而不断减少。为了满足瓦斯隧道的通风要求,就必然需要增加供风风机的风压和风量,并接长风管,与此相对应的相关成本也随之成倍增长,因此在特长隧道施工中自始自终采用独头压入式通风方案显然经济上并不合理。巷道式通风适用于线间距较小且平行施工的两条隧道,其特点是通过两条隧道间适当位置的横通道使相邻的两条隧道组成一个完整的风流循环系统。由于利用整个隧道作为风道,故这种通风方式断面大、阻力小,可供应较大的风量。在充分调研我国已建和在建隧道施工通风的经验,并统筹考虑施工通风方案的可行性和经济性,确定在铜锣山隧道施工中分阶段采用压入式通风与巷道式通风。

由于铜锣山隧道进口左右线煤系地层的长度分别为726 m 和741 m,进口至1#车行横通道间距离为775 m,即进口高瓦斯地段在1#车行横通道前,在该地段采用有管道的独头压入式通风,并向1#横通道后无瓦斯地段再延伸50 m。自1#横通道50 m 以后,则采用巷道式通风。

铜锣山隧道两个施工标段划分在3#车行横通道,因此将隧道进口工区分别按三个施工段进行施工通风设计。

第一区段:

入口~1#车行横通道后50 m 区段(高瓦斯区段)。

第二区段:

1#车行横通道后50 m 区段~2#车行横通道区段。

第三区段:

2#车行横通道区段~3#车行横通道区段。

各区段的风机布置如图5~图7 所示。

图5 第一区段进口工区压入式通风平面布置

图6 第二区段进口工区巷道式通风平面布置

图7 第三区段进口工区巷道式通风平面布置

4.2 隧道进口需风量计算

开挖面需风量计算按照洞内工作面同时工作的最多人数、隧道内最小瓦斯积聚风速、隧道内最小风速、隧道内最佳排尘风速、一次性爆破所需要排除的炮烟量、绝对瓦斯涌出量和无轨运输洞内需风量分别计算,取最大值作为配风标准的控制风量。

根据各区段划分及地质情况,分别计算了各工区各区段的需风量见表1(由于篇幅所限,且计算公式在大多数参考文献里都有详细描述,不再赘述)。

表1 进口工区各区段需风量表

4.3 风机供风量的确定

压入式风机的供风量由式(1)计算,式中k1为有效风量率。

式中:η100为百米漏风率;L为压入通风的长度。

4.4 风筒阻力计算

风筒的风阻由风筒的摩擦风阻和局部风阻,以及接头的局部风阻构成(计算公式略)。

表2 风管阻力计算结果

4.5 隧道阻力及射流风机计算

隧道阻力的计算与风管阻力计算相同,仅需将公式中相关参数代为隧道参数(计算公式略)。

表3 各通风区段射流风机计算结果表

4.6 通风设备配置

表4 隧道进口通风设备配置表

5 结束语

目前,铜锣山隧道进口左、右线已分别掘进了950 m 和940 m,施工通风已完成从第一区段压入式通风向第二区段巷道式通风的成功转换。在上述两个区段的施工过程中,通过对隧道内的风速、含氧量、有害气体及粉尘浓度等参数进行了实时的量测、记录,除放炮和出碴工序中空气能见度较低外,其他工序均能满足劳动卫生标准和公路隧道施工规范的要求。

铜锣山隧道进口将压入式通风与巷道式通风结合起来使用,并且在巷道式通风过程中采用了射流通风技术,很好地保障了瓦斯隧道的施工通风效果,有效地改善了洞内一线工作人员的生产环境,同时还降低了通风成本,实现了铜锣山隧道施工安全、质量、进度和经济目标的协调和统一。

[1]四川省交通运输厅公路规划勘察设计研究院.公路瓦斯隧道设计与施工技术指南[M].北京:人民交通出版社,2011

[2]裴树林,李向平.明月山特长隧道施工通风技术[J].西南公路,2009(4)

[3]梁文灏,苑郁林.乌鞘岭特长铁路隧道施工通风方案研究[J].现代隧道技术,2004(8)

[4]杨立新,赵军喜.圆梁山特长隧道的施工射流通风技术[J].隧道建设,2005(8)

[5]杨东东.关于超特长独头隧道通风的探讨[J].西南公路,2009(4)

[6]李炎.特长隧道的施工通风控制[J].西部探矿工程,2007(12)

[7]周开礼,李新芳.天台寺高瓦斯隧道施工通风技术[J].铁道建筑技术,2009(1)

[8]李宏亮.中天山特长隧道TBM 施工通风技术[J].铁道建筑技术,2009(11)

[9]张明.负压抽出式通风在公路特长隧道施工中的应用[J].西部探矿工程,2008(9)

[10]丁睿.瓦斯隧道关键技术[M].北京:人民交通出版社,2010