AP1000蒸汽发生器水室封头锻件制造工艺

环境保护部核与辐射安全中心 (北京 100082) 张文广 焦殿辉 郭德朋 陈阳阳 杨承刚

AP1000蒸汽发生器是Δ125型,属于安全A级和抗震I类设备,设计寿命60年,主要由水室封头组件、筒体组件、管束组件及汽水分离器等组成。其中,一次侧(由水室封头和管束组件组成)与反应堆主冷却剂接触,主要作用是将一回路的热量传递给二回路介质,同时作为第二道安全屏障包容放射性物质,其性能及可靠性对于蒸汽发生器至关重要。

AP1000蒸汽发生器水室封头是整体锻造成形,其技术水平代表了当代锻造技术的最高水准。因此,在锻造过程中,需要解决冶炼、锻造、调质处理、成形加工等许多方面的技术难题。目前,我国在建的AP1000堆型核电项目——三门和海阳项目使用的蒸汽发生器水室封头锻件还主要依赖于进口,可见此锻件的制造难度之高,锻造难度之大。本文将根据此部件的设计要求,结合国外厂家的制造经验,探讨分析其制造工艺,以供参考。

1. 水室封头的设计参数

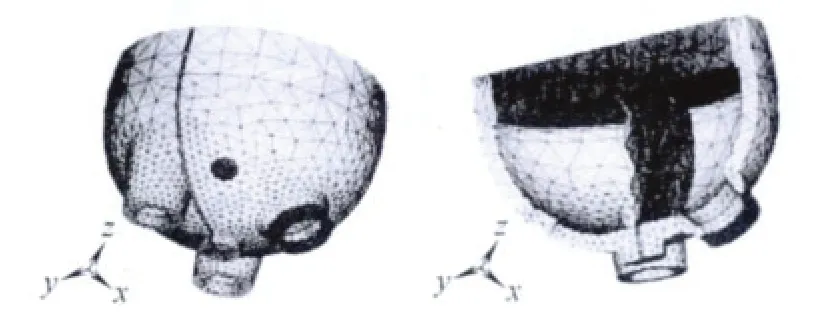

(1)结构参数 水室封头三维有限元模型见图1,基本结构参数见表1。可以看出,水室封头的水室隔板一侧有一个冷却剂进水管嘴和一个入孔,另一侧有两个冷却剂出水管嘴,一个入孔,一个非能动余热排出系统(PRHR)接管嘴,在封头底部中心位置有一个支承凸台。封头最小壁厚为254.1mm,重约为60t。从有限元模型可以看出,网格线比较密集的地方是应力集中区,在蒸汽发生器运行过程中,其承受着复杂的应力、水力、热力或地震载荷,在任何工况下都要保持结构完整性,以包容放射性物质。因此,封头制造过程中不能存在任何不可接受的缺陷。

图1 AP1000蒸汽发生器水室封头三维有限元模型

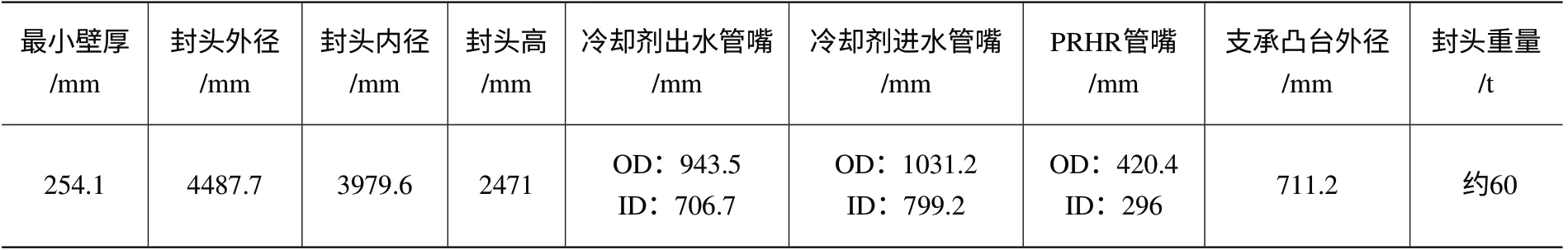

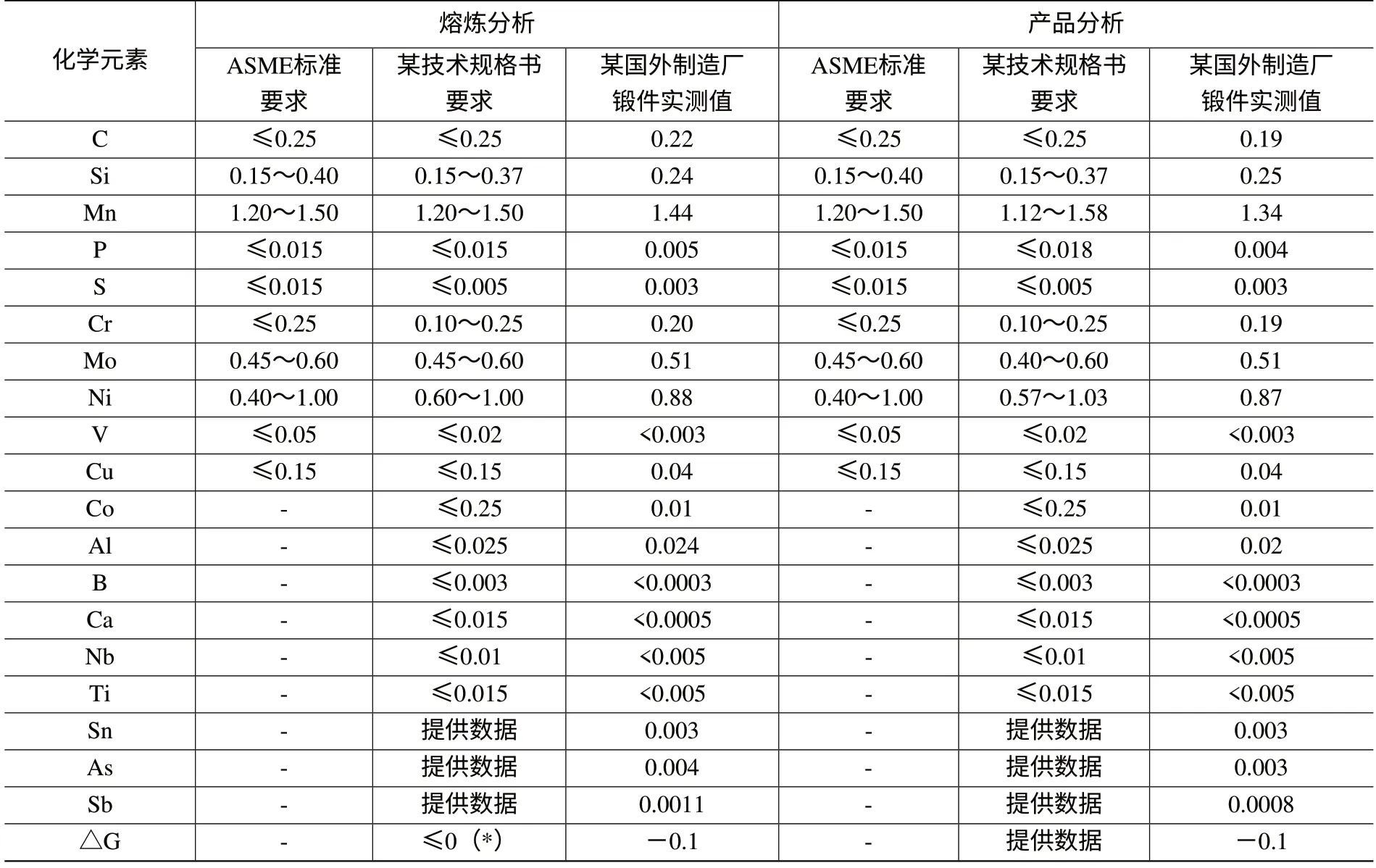

(2)材料参数 水室封头材料为ASME SA-508M Gr.3 Cl.2低合金钢锻件,其化学成分要求及某制造厂实测值见表2,力学性能要求及实测值见表3。从表中可看出,60年设计寿命和尺寸加大对锻件提出了更高的性能要求。据文献报道这种钢材通过减少C、Cr、Mo、V等元素的质量分数和堆焊不锈钢耐腐蚀层以降低裂纹发生率。对SA-508M Gr.3钢淬火处理后,若冷却速度不足会导致铁素体和珠光体组织出现,而这种组织会降低钢的强度和韧性,所以要求采用优化的调质热处理工艺。由表3中实测值及研究结果表明,SA-508M Gr.3钢的强度、断裂韧度都很高,具有很高的安全性。

表1 水室封头基本结构参数

表2 SA-508M Gr.3 Cl.2低合金钢锻件化学成分(质量分数) (%)

表3 SA-508M Gr.3 CL.2低合金钢锻件力学性能

2. 制造工艺分析

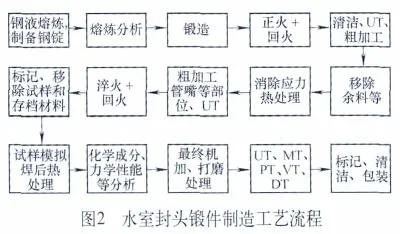

(1)制造工艺流程 水室封头锻件制造工艺流程如图2所示。可以看出,此锻件与一般锻件的制造工艺类似,均需经过钢锭制备、熔炼分析、锻造、正火及调质处理、产品性能分析及无损检测等过程。而这一过程中,关键是对钢锭制备、锻造、正火及调质处理的掌握,锻造又是其中最重要的核心工艺。国外生产的SA-508M Gr.3 Cl.2钢之所以具有优越的综合性能,主要是通过严格控制冶炼工艺和采用先进的热处理工艺保证最终组织为下贝氏体。下面将逐一进行分析。

(2)钢锭制备 作为蒸汽发生器锻件,要求SA-508M Gr.3 Cl.2钢应具有较低的无延性转变温度(NDTT),且由于冶金和凝固特性决定了钢锭中不可避免地存在孔隙、夹杂、偏析及组织等缺陷,并且钢锭越大缺陷越严重。因此,必须严格控制冶炼、浇注过程,目前国内外普遍使用双真空冶炼浇注技术。通过精选原材料和铁合金,最大限度去除非金属夹杂物,以提高钢液纯净度。同时,改进和优化冶金及凝固过程,进一步降低夹杂性缺陷对锻件质量造成的风险。

(3)锻造 大型整锻封头的成形工艺一般包括预锻、终锻等成形过程。对于AP1000蒸汽发生器水室封头来说,由于毛坯件的单体质量很大,为了获得质量合格的锻件,必须做好以下两方面工作:一是锻前预热。锻件进行锻造前应先加热,通过控制加热温度、最大升温速度、保温时间和采用快速加热、介质保护等方法,保证加热的均匀性,减少氧化烧损,在较高的始锻温度下保证足够的保温时间,并保证坯料温度均匀,以便于偏析扩散。一般锻造温度控制在800~1200℃。二是控制锻造比。锻造比对塑性指标影响较为明显,而对于强度指标影响较小。研究表明,锻造比为1.5~3时,会显著改善钢锭原始组织和锻件性能,锻造比在4~6时变化趋于缓和,大于6时几乎不再有变化。根据经验,此锻件的锻造比应不小于3.5。但是,锻造比增大会造成材料力学性能的各向异性,从而加大材料的不均匀性。因此,应控制锻造比在合理的范围内。

(4)锻后热处理 由图2可以看出,广义的锻后热处理应包括4个阶段:正火及回火、淬火及回火、去应力热处理及试样模拟焊后热处理。其中,前三个阶段的热处理结果直接决定着锻件的金相组织与力学性能。

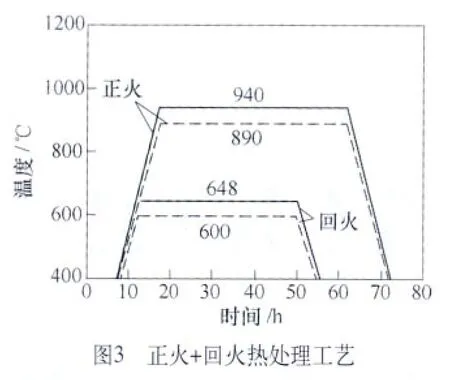

正火及回火。某国外制造厂进行正火及回火热处理工艺如图3所示。正火加热保温温度为890~940℃,保温时间45h,空气冷却。回火处理保温温度为600~648℃,保温时间38h,炉内冷却。通过正火处理,使晶粒细化和碳化物分布均匀化,减少了带状组织或魏氏组织等缺陷,获得铁素体和索氏体组织。通过高温回火,消除了正火冷却时产生的应力,同时使锻件的尺寸和性能稳定,获得具有综合力学性能的回火索氏体组织,从而提高韧性、塑性。

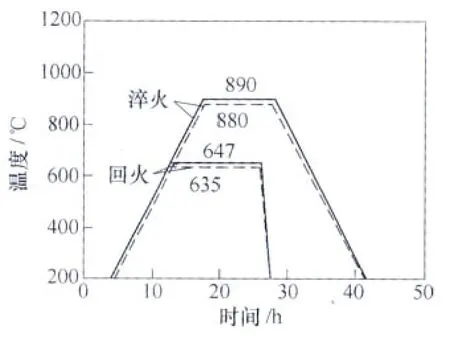

淬火及回火。淬火及回火热处理工艺如图4所示。淬火加热温度880~890℃,保温时间10.5h,水冷。回火保温温度635~647℃,保温时间13.5h,空冷。通过淬火及回火处理,获得强度和硬度很高的马氏体或者下贝氏体组织。

图4 淬火+回火热处理工艺

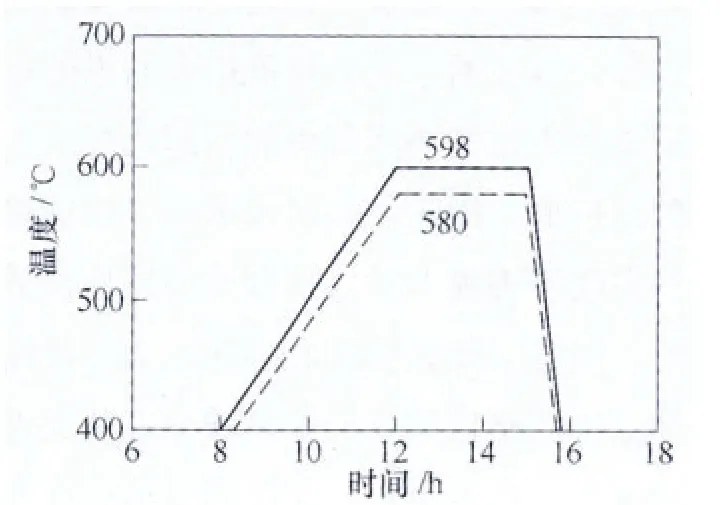

去应力热处理。锻件在机加完毕后,为消除机加过程中产生的应力对组织性能的影响,需进一步进行去应力热处理,如图5所示。热处理温度580~598℃,保温时间3h,炉冷。去应力热处理是整个锻件制造过程中最后一道热处理工序,通过去应力退火可获得性能良好的结构组织。

图5 去应力热处理工艺

3. 制造要点分析

(1)钢锭制备要点 为防止钢液氧化,必须去除钢液中的氧气和其他有害气体(如H2,N2),从而得到纯净度较高的钢。浇注时应采用合理的浇注工艺,适当控制碳及其他元素的成分和出钢温度,以减少钢锭在凝固过程中形成的各种偏析。同时,应做好浇口及冒口的标识以利于去除浇冒口。钢锭在锻造过程中,为保证优质金属保留在最终的锻件上,一般冒口比例设定为17%~24%。

(2)锻造要点 锻造过程是一个典型的高温塑性变形过程,因孔洞、夹杂物及粗大晶界的存在,塑性变形过程中这些缺陷都可能引起内部应力变化并导致裂纹扩展。因此,必须采取以下措施提高锻件质量:①改善锻模形状,抑制其与试件接触处的裂纹产生。同时,降低锻件心部的压力,提高变形的均匀性。②严格控制变形量,减少片状夹杂物形成,减小应力、应变集中。③控制终锻火次和变形量,修复可见的夹杂性缺陷,避免混晶现象的发生。④采用多次中心压实拔长加镦粗的特殊锻造工艺保证锻造效果。

(3)热处理要点 水室封头锻件厚大,淬透性差,因此热处理过程中一定要注意以下几点:①热处理前应检查锻件表面,消除缺陷后进行装炉热处理。同时控制锻件的入炉温度。②淬火及回火热处理(调质处理)前应进行正火及高温回火处理,以细化晶粒,增强调质热处理的效果。③调质处理过程中严格控制淬火温度和保温时间,避免晶粒长大,同时严格控制冷却水温、锻件停留时间,并加强水槽中冷却水循环和控制锻件出水温度。高温回火温度要严格控制为635~650℃。

4. 结语

AP1000蒸汽发生器水室封头锻件锻造工艺复杂,影响其锻造质量的因素非常多,如钢锭质量、锻造方法、锻造温度、变形量、锻模类型与宽度、锻后热处理等。这些因素对锻件内部温度场、应力场及金属的流动均有不同程度的影响,进而影响锻件质量。根据某国外制造厂的制造经验,从钢锭制备、锻造、锻后热处理等方面进行了分析与探讨,认为为消除锻件内部存在的各种缺陷,必须从以上工序着手,严格制订工艺程序并认真执行,使缺陷类型和数量限定在标准规范的限值范围内并尽量低,才能使水室封头锻件的质量满足核电厂长寿命的运行要求。