QU100重型轨道焊接工艺研究及应用

中远船务集团公司 (辽宁大连 116600) 杨文华

湖北精工钢结构有限公司 (武汉 430415) 姜殿忠

1. 概述

随着国家进出口货物的不断增加,港口起重机成为港口吊装货物的主要设备之一。起重机正向着大吨位、高效率发展,起重机轨道安装由传统的硬式固定轨道发展为焊接连接,鉴于QU100型钢轨的焊接工艺性能差等缺点,结合中远船务集团码头QU100重型轨道的安装、焊接技术,本文对QU100重型轨道焊接工艺进行探究,并结合施工中容易出现的问题,采用合理的焊接工艺措施以达到设计及规范要求,为同类型钢轨的安装、焊接技术提供引导和借鉴作用。

2. QU100型钢轨焊接工艺性能分析

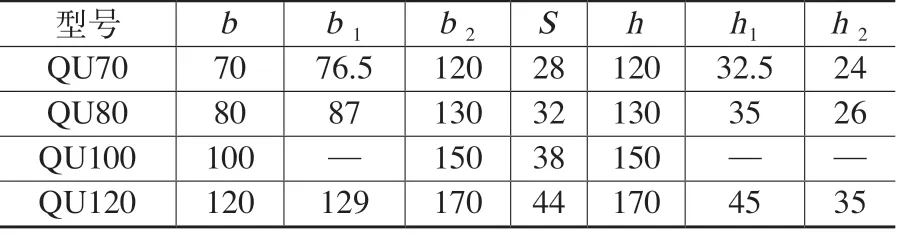

目前我国生产的QU型钢轨截面形式如图1所示,轨道参数及钢轨轨道材质U71Mn化学成分如表1、表2所示。

图1 QU型钢轨截面形式

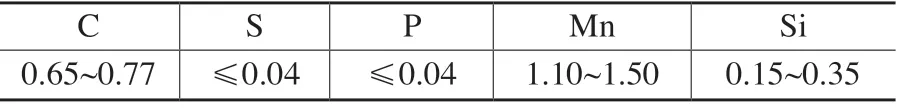

表1 QU型轨道参数 (mm)

表2 钢轨轨道材质U71Mn化学成分(质量分数)(%)

从表2可看出,此型号轨道焊接难度高,主要原因如下:

(1)此种型号钢wc均高于0.65%,构件焊接后在缓冷的过程中,淬火性能敏感,热影响区产生马氏体组织,形成脆性硬化区,易产生裂纹。同时,由于组织应力对焊缝金属的作用,故可能引起过热区裂纹。

(2)焊接过程中,部分母材熔入熔池中,使焊缝金属的含碳量增加,易产生热裂纹。

(3)高碳钢的导热性能差,致使焊接区域和母材区温差较大,焊接时产生过大的应力集中,熔池缓冷的过程中出现裂纹的倾向较大。

(4) 焊接高碳钢时,由于温度过高致使晶粒增长速度加快,部分碳化物分布在晶粒边界,使焊缝脆化,焊接接头强度降低。

(5)由于长时间暴露在空气中的液态金属受空气中氧的作用,易被氧化,因此必须采取严格的工艺措施,选择适当的焊接参数,才能保证焊接质量。

3. 轨道安装

(1)焊前准备 焊接前将钢轨端头及其周围25mm范围内打磨干净,露出金属光泽,焊缝周围不得有油、锈、漆等影响焊接性能的杂物。

(2)焊接方法的选用 根据轨道的承受载荷特点,本工程焊接方法采用焊条电弧焊(SMAW),焊材选用LB52U打底、J607RH填充及其轨底和轨腰的盖面、轨头的盖面选用耐磨焊条D287,焊条为φ3.2mm或φ4.0mm,直流反接;焊条使用前应严格进行烘培,烘培温度350°,恒温1h,烘焙后的焊条放于120°的恒温箱中,焊条从恒温箱取出后应立即放入事先预热的焊条保温桶中随取随用。

(3)模拟焊接及热处理试验 试验目的:①验证在拟定的工艺参数下所焊接的接头内部应无裂纹、未熔合及夹渣等焊接缺陷。②确定反变形量:记录焊接前、后的反变形量,以及轨底、轨腰和轨头焊接过程中基础数据的变化。

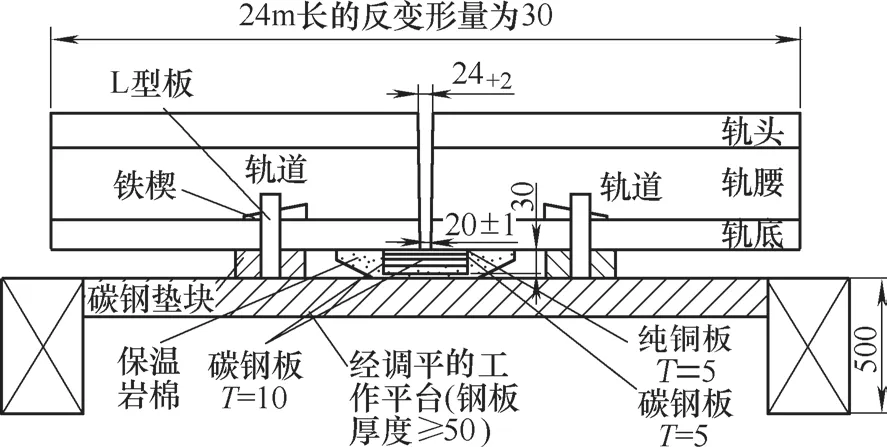

(4)焊接反变形的控制措施 将钢轨端头垫起一定的高度以保证钢轨焊接后轨道安装后平直度的精度。为此,我们按照图2所示的做法,预先用碳钢垫板将钢轨端头垫起30mm,利用已制作好的预埋螺栓和压板等联接件,拧紧螺母使钢轨固定在已经预制好的垫板(已经调平)上。当焊完轨道底部以后,松开压板,将钢轨端头的垫起高度降低到10~15 mm,再拧紧压板螺母。当焊接轨道腰部时,逐渐降低垫板高度,当轨腰部分焊完时应拆除全部垫板并松开压板,此时钢轨接头处应该有很小的上翘值,在焊接轨头过程中,根据钢轨恢复平直的情况,决定是否再拧紧压板螺母。在全部施焊过程中,需随时用直钢板尺检查钢轨接头的变形情况,随时调整接头的高度和松紧压板来控制钢轨接头的变形。在施焊前固定钢轨接头时,两根钢轨端头之间所留的间隙是上宽下窄,以轨底间隙为准,不得小于12mm,也不宜过宽,一般控制在19~21mm内。在调整固定钢轨端头时,除了保证端头间隙的尺寸外,还必须使两根钢轨端头对齐,不得有歪扭和错开等现象, 高低差和错位差不超过0.5mm。在焊接前与施焊过程中,应严格检查并确保两根钢轨中心线的位置在一条直线上,以防止轨道焊接完毕时出现长度方向上的弯曲现象。

图2 焊接反变形控制措施

4. 施焊过程

(1)焊前预热 采用电加热带在轨道两端头同时预热。预热温度为300~350℃,预热范围为焊缝接头及其两侧100mm内,测温点距接头部位不小于76mm,测温位置尽量在加热面的相反侧,测温时机为移开热源后的60s之后。

(2)焊接顺序 焊接轨道接头的顺序是由下而上,即按照轨底→轨腰→轨头的顺序逐层逐道堆焊焊接,最后修补周围焊缝表面。

第一,轨底的焊接:采用φ3.2mm的LB52U打底及热焊(共2层),然后采用φ3.2mm的J607RH焊条填充,焊接电流100~120A,电弧电压21~23V,焊接速度80~100mm/根焊条。轨底的垫板规格可以按照上述推荐选用,也可以根据图2中的轨道截面尺寸现场自定,轨底垫板下面预先铺上干燥并足够厚的保温棉,以利于焊接时保持层间温度,防止空淬。以后各层也可以使用φ4.0mm的J607RH焊条,焊接电流130~150A,电弧电压22~24V,焊接速度120~140mm/根焊条。每层焊完必须把焊渣清除干净才能继续烧焊。

第二,轨腰和轨头的焊接:采用φ3.2mm或φ4.0mm的J607RH焊条。当采用φ4.0mm的J607RH时,焊接电流为130~150A,电弧电压为22~24V,焊接速度为120~140mm/根。焊接顺序为从腰下部向上部施焊,每层焊完必须把焊渣清除干净才能继续烧焊。轨头焊接时,采用耐磨焊条D287(φ3.2mm,焊接参数与φ3.2mm的J607RH焊条相同)焊接最后的2~3层,且焊接厚度不得小于8mm。整个截面焊接完成后,使用φ3.2mm的J607RH对焊缝周围表面未焊接饱满处进行补焊处理。

第三,焊接接头检测及俢磨要求:焊后48h,对轨道的表面和两侧面的焊缝进行磨平处理。当焊缝凸起过大时,用角向磨光机进行打磨处理,直到与轨头齐平,最后用锉刀或砂纸将表面磨光,然后对接头进行目测检查有无裂缝等缺陷,最后对磨平的焊缝表面进行渗透探伤(PT)。焊缝的外观检测按AWS D1.1/D1.1M:2010, 第4.9.1.1条验收;表面PT按ASME B31.3, 表341.3.2A验收。

5. 轨道焊接过程中应注意的事项

(1)轨道焊接前,必须设置有效的防风和防雨、雪棚。

(2)焊接过程中,尤其在轨底的焊接时,应尽可能的采用一根焊条焊完每道焊道以避免因接续焊条而断弧,相邻两道焊道的焊接方向应相反。

(3)每个轨道接头的焊接工作应连续进行,以利于轨道端头在较高的温度下焊接。

(4)焊接后,当消除应力热处理后尚未冷却前,必须防止雨水等淋湿;烧热的纯铜垫板可以取下沾水冷却,以便于接下来使用。

6. 焊后热处理

轨道端头焊接后及时对焊接接头进行热处理,以减缓焊接接头的冷却速度使焊缝内氢更好的排出焊缝,降低冷裂纹产生几率,从而改善焊接接头的组织和性能。

(1)加热 消除应力热处理的方式采用电加热带,在加热的过程中应尽可能使轨道截面加热均匀,加热温度为520~550℃,加热范围:焊缝中心及其两侧各120mm内,恒温加热在1h以上。

(2)保温、冷却 用事先准备好的干燥保温棉包裹好并捆扎于加热区域,进行保温缓冷,直至焊接接头温度冷却到环境温度。

7. 结语

焊接热处理后,清除轨道焊缝两侧的氧化皮并进行PT检测。通过以上工序后焊缝经无损检测合格率达97%以上。实践证明,虽然QU100型轨道焊接性能差,安装精度高,但只要采取合理的焊接工艺,钢轨焊缝内部组织、性能及安装精度是完全可以达到设计及规范要求的。