激光电弧复合热源焊接技术及其应用

无锡汉神电气有限公司自动化事业部 蔡伟乐

一、概述

激光电弧复合热源焊接技术是1976年由英国学者W.Steen首次提出的,几十年来,人们从未停止过对激光复合热源焊接技术的研究。它是将激光与电弧两种截然不同的热源复合在一起,同时作用于同一零件的待焊位置,既发挥了两种热源的优势,又弥补了各自的不足,成为一种全新高效的焊接方法。

激光电弧复合热源至少是一种激光热源(CO2、YAG、光纤等)与一种弧焊热源(TIG、Plasma、MIG/MAG等)的组合,激光-MIG复合热源因其具有焊接效率高、间隙适应性好、焊缝成分和性能可控等优点,正在成为工业生产中最重要的激光焊接方法之一。

我公司联合华中科技大学、南京理工大学相关教授共同组建了激光电弧复合热源焊接装备技术研究中心,成功开发了激光-PMIG复合热源焊接装备,可广泛应用于汽车、造船、航空航天及管道铺设等行业。

二、激光-PMIG复合热源焊接装备

(1)系统构成 汉神激光电弧复合热源焊接装备由一体式复合焊炬、机器人系统、控制主机、激光器、MIG电源和送丝装置等组成(见图1)。

图1 复合焊炬

(2)主要技术参数及功能 一体式复合焊炬由Precitec W30激光焊接头和弯柄MIG焊枪组成,整套设备的配置及参数如附表所示。

设备技术参数

(3)焊接工艺优势 激光电弧复合热源焊接技术与常规的激光焊相比,具有焊缝桥接能力强、装配要求低的特点;与电弧焊相比,具有焊接热输入低、焊接变形小的优势;同时,还能增加熔深,提高焊接速度,激光与电弧能量协同耦合,达到1+1>2的效果。

具体工艺优势如下:

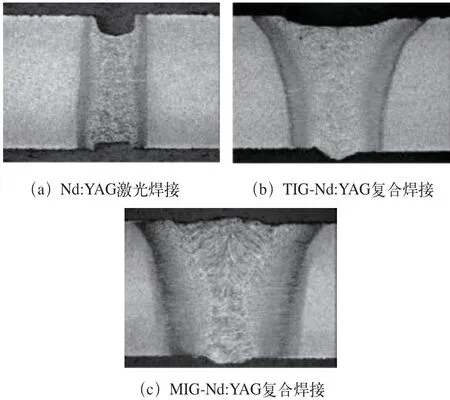

第一,激光与电弧相互作用,增加焊缝熔深,如图2所示。

图2 复合焊缝结构分析

第二,提高对焊接接头的适应性,熔池金属的桥接能力增强,如图3所示。

图3 焊缝桥接能力增强(0.2mm间隙)

第三,激光束对电弧的压缩和引导,提高了焊接过程稳定性,如图4所示。

图4 错边量2.5mm

第四,改善焊缝微观组织,减少或消除气孔、裂纹等焊接缺陷,如图5、图6所示,焊缝组织致密,晶粒细小,热影响区尺寸较小,仅为300μm。

图5 焊缝金相组织

图6 焊缝-热影响区-母材金相组织

第五,提高生产效率,降低设备成本。

第六,对于某些对激光反射率较高的材料,譬如铝合金和铜合金,利用复合热源焊接可以提高材料对激光的吸收率。

第七,选择不同的焊丝,还可调整焊缝的化学成分,改善力学性能。

三、激光电弧复合焊接技术的应用领域

1. 汽车行业的应用

目前,激光焊接技术在汽车行业中的应用越来越广泛,可以显著提高汽车的安全性,同时降低车身重量,节能降耗。但由于激光光束直径很小,所以装配精度要求很高,且一开始尚未形成熔池时热效率很低。另外,激光焊接还存在设备成本高、装配工序严格等问题。激光电弧复合焊接工艺可有效弥补上述不足。电弧可以加速初始熔化,使材料对激光的反射减少,提高了吸收率,从而可以大大降低激光器的功率。同时弧焊气流还可以解决激光焊金属蒸气的屏蔽,避免形成表面凹陷,强化激光的深熔焊及快速、高效、低热输入等特点。

德国大众汽车激光电弧复合焊工艺运用的最成熟,其高端Phaeton D1所有车门均采用激光-MIG复合焊接技术,如图7、图8所示。

图7 大众汽车焊装生产线

图8 迈腾全车激光焊接分布

2. 造船行业的应用

美国Navy Joining Center (NJC) 对船体结构的激光复合热源焊接与传统弧焊工艺进行比较,针对传统弧焊的弊病,如焊接速度慢、效率低、热变形大,得出如下优势:降低激光成本;生产厂家现有的设备条件可以利用;接头的几何形状具有更大的可控性,有利于提高疲劳强度,延长寿命。

美国的Bender造船所是第一个使用激光器的造船所,初期主要进行激光切割,可切割4m×40m钢板,最大切割厚度30mm。目前其与Caterpillar、Alabama Laser、EWI等研究机构合作,已经将复合焊接技术用于生产。

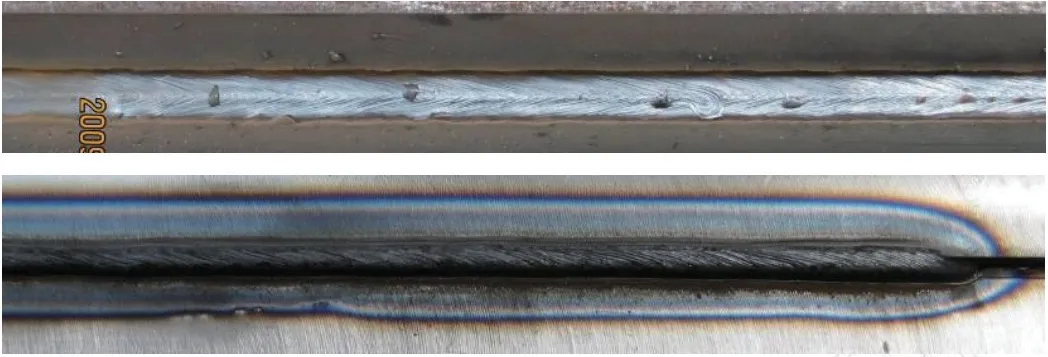

欧洲在厚板激光电弧复合热源焊接方面也进行了大量系统研究,处于国际领先水平。瑞士、德国、法国和丹麦等国合作专门针对厚板结构件,采用CO2和Nd:YAG激光器,进行高效、可靠的激光复合焊接研究,可以实现30mm厚钢板焊接,钢板屈服强度180~690MPa,如图9所示。

图9 复合热源焊接接头(15~30mm)

3. 航空航天领域的应用

在航空航天制造业中,新材料的应用越来越多,也推动了与之对应的新型焊接方法的发展,铝锂合金的激光复合焊就是其中的一种,如图10所示。

图10 激光-MIG复合焊接5A90铝锂合金(P=1800W,v=2m/min,I=130A)

采用激光电弧复合焊接铝锂合金,能提高熔深和焊接速度,放宽对接焊缝的间隙限制,增加工件的装配裕度。由于电弧对激光的辅助作用,故可以增强对铝这样的高反射率金属的焊接能力,提高焊接性及焊接稳定性。

4. 管道行业的应用

图11 移动式激光复合焊接设备野外管道铺设

西气东输项目中已成功采用管道(见图11)全位置激光电弧复合焊接装备,大大提高了管道铺设的质量和效率。