准双曲面齿轮螺旋变性半展成法加工调整方法

张 婧,王太勇,李敬财,郑惠江,汪文津

(1. 天津大学机构理论与装备设计教育部重点实验室,天津 300072;2. 天津城市建设学院控制与机械工程学院,天津 300384)

准双曲面齿轮螺旋变性半展成法加工调整方法

张 婧1,2,王太勇1,李敬财1,郑惠江1,汪文津2

(1. 天津大学机构理论与装备设计教育部重点实验室,天津 300072;2. 天津城市建设学院控制与机械工程学院,天津 300384)

针对大轮和小轮加工刀盘轴线不平行造成接触区成对角接触及调整修正复杂的问题,提出了一种新的加工方法——螺旋变性半展成法,研究了螺旋变性半展成法的加工原理、切齿方法和曲率修正方法,建立了准双曲面齿轮副的切齿模型,给出了机床调整关系式.最后利用齿面接触分析对实例进行了验证,结果表明:采用螺旋变性半展成法加工准双曲面齿轮副时,大轮和小轮刀盘轴线互相平行,从本质上避免了接触区出现对角接触的现象,降低了调整修正过程的复杂程度.

准双曲面齿轮;螺旋变性半展成法;调整计算

螺旋锥齿轮代表了目前最复杂的传动形式和高复杂度的曲面加工类型,由于其具有重合度高、传动平稳、噪声小、承载能力大、传动比大等优点,被广泛应用于汽车、工程机械、航空航天、船舶等领域.而齿面接触区的形状、大小和位置,对齿轮的平稳运转、使用寿命和噪音具有直接影响,所以,齿面接触区是衡量锥齿轮啮合质量的重要标志之一.为得到良好的齿面接触情况,找到合理便捷的方法对螺旋锥齿轮的加工理论研究具有重要意义.

我国大部分准双曲面齿轮采用了Gleason的收缩齿制.基于产形轮加工原理,螺旋锥齿轮加工方法分为成形法和展成法两大类.成形法主要用来加工汽车后桥螺旋锥齿轮副中的大轮,其生产效率要比展成法高出4~5倍,小轮一般使用刀倾法或变性法展成加工.由于得到的接触区出现对角接触现象,在理论上不能获得匀速运动,工作平稳性较差,必须进行复杂的调整修正[1-6].为了克服上述缺点,笔者研究了一种新的加工方法,简化了调整计算,建立了齿轮副的切齿模型,在此基础上给出了机床调整关系式,并用实例对该理论进行了验证.

1 螺旋变性半展成法加工原理

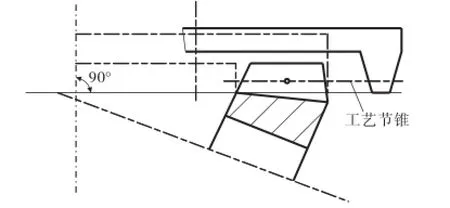

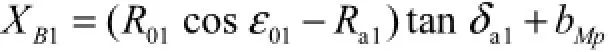

为提高生产效率,螺旋变性半展成法和半展成法一样,大轮仍然采用成形法加工,大轮刀盘轴线仍然垂直于大轮根锥.小轮使用等高齿平面产形轮来进行切齿计算,不同的是小轮刀盘轴线垂直于小轮面锥而不是小轮根锥,如图1所示.因此,小轮的切齿节锥同大轮一样是工艺节锥,即过大轮节点的大轮根锥等距曲面[2].这样大轮和小轮刀盘轴线互相平行,能使大轮刀盘切削锥面和小轮刀盘切削面相互吻合,从根本上避免了接触区出现对角接触的现象.

图1 小轮加工原理示意Fig.1 Sketch of pinion manufacturing theory

根据产形轮原理,当工件与产形轮以一定的传动比绕各自的轴线旋转时,刀盘就会在工件轮坯上切出一个齿槽.齿轮的切削过程就像一对准双曲面齿轮的啮合过程一样,刀盘的切削面与被加工出的轮齿曲面是一对完全共轭的齿面;因此,在曲率计算时可直接利用准双曲面齿轮副在节点处的曲率关系.

加工小轮时,为了得到收缩齿,除了转动以外,还必须有一个与摇台滚切摆角相适应的沿产形齿轮轴线方向的进给运动,以便切削加工齿面的同时能加工出齿根曲面[7],因此,小轮与其产形轮之间的相对运动实际上是一种螺旋运动.

同时,为了增强齿轮副的可调性,采用局部共轭原理对齿面进行修正.对于齿长方向的失配,采用单面精切刀盘,分别对切削小轮凹面和凸面的外、内刀盘半径进行修正;对于齿高方向可采用变性系数对小轮齿面进行修正.

2 成形法加工大轮

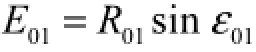

理论上,切齿计算点应选择在设计所要求的接触区中心,但为计算方便,将计算点选择在准双曲面齿轮的工艺节锥上,且该点位于大轮齿槽中点[2],如图1所示.

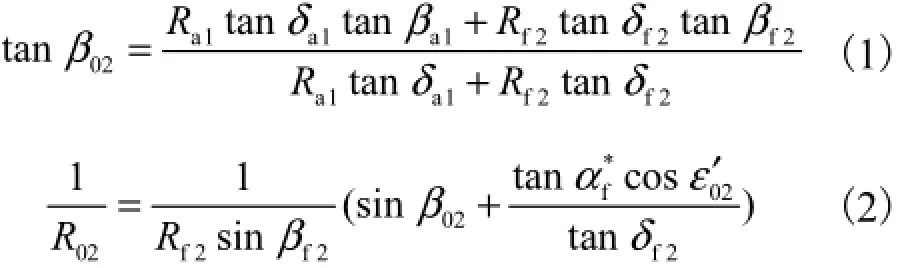

一般规定大轮齿面为第1曲面,产形轮齿面(即刀盘切削面)为第2曲面.大轮加工时,大轮切齿节锥就是工艺节锥,参数分别为δf2、Rf2、βf2、αf,设产形轮节锥距为R02,螺旋角为β02,平面产形轮节锥角δ02= 90°.准双曲面齿轮副加工时,小轮根据大轮配制.

大轮产形轮节锥参数R02和β02计算式分别为

大轮加工时的机床调整方法与以往的半展成法一样,可由文献[2]和文献[8]得到.

3 大轮和小轮齿面的曲率参数

用成形法加工大轮时,刀盘齿形角α02与工艺节锥压力角αf的稍许差别都会引起两侧齿形与理论齿形较显著的差别,可以将刀盘旋转一定角度来予以修正.为了使内刀和外刀有相同的寿命,采用两侧齿形角等于平均压力角的刀盘来加工成形法大轮.

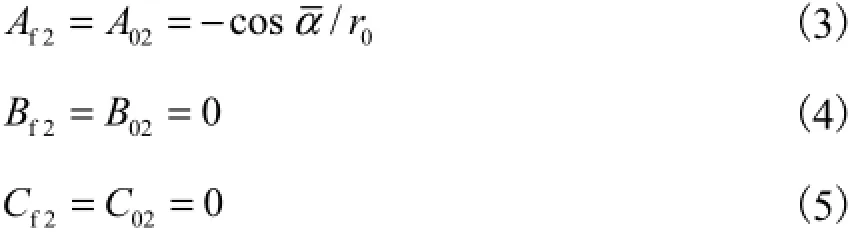

由于成形法加工大轮时产形轮和大轮之间没有相对运动,大轮的齿面形状只取决于刀盘和轮坯的相对位置,则大轮与产形轮在M点沿齿长和齿高方向的诱导法曲率、和诱导短程挠率均为0.

设产形轮在M点沿齿长方向法曲率为A02,短程挠率为C02,沿齿高方向法曲率为B02;设大轮沿工艺节锥齿长方向法曲率为Af2,短程挠率为Cf2,沿齿高方向法曲率为Bf2,则大轮齿面上M点曲率为

式中r0为大轮刀盘名义半径.

刀盘与大轮相对位置修正后,压力角仍为αf,则小轮齿面计算点的法矢n在小轮坐标系下坐标为

当准双曲面齿轮副的工艺节锥在节点处啮合时,大轮齿面为第1曲面,小轮齿面为第2曲面.设小轮沿工艺节锥齿长方向的法曲率为Aa1,短程挠率为Ca1,沿齿高方向的法曲率为Ba1,则准双曲面齿轮副工艺节锥在M点沿齿长和齿高方向的诱导法曲率、和诱导短程挠率分别为

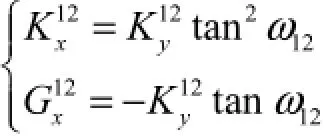

设工艺节锥在M点的接触线方向角为ω12,根据

则小轮齿面上M点处的曲率

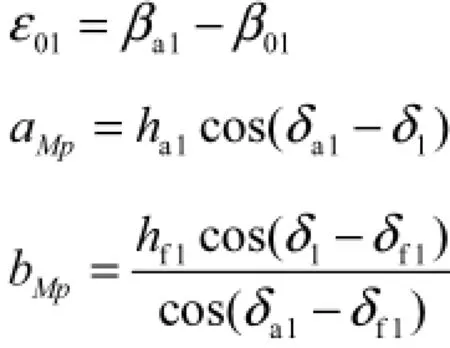

式中

4 螺旋变性法加工准双曲面小轮

4.1 小轮切齿节锥

小轮是在有变性机构的机床上加工,这时的产形轮是平面产形轮,但是在加工过程中产形轮和小轮的滚比可以改变.小轮切齿计算时,右旋产形轮和左旋小轮构成了一对准双曲面齿轮副的传动.这时以右旋产形轮的刀盘切削面为第1曲面,左旋小轮齿面为第2曲面,小轮工艺节锥的节点即小轮齿面计算点M,仍然是这对准双曲面齿轮副的节点.

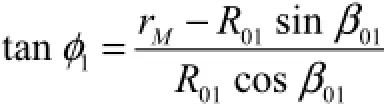

使用螺旋变性法加工小轮,安装时产形轮的节平面(与刀尖平面平行)与小轮的面锥平行,这样使小轮的切齿节锥等于工艺节锥,即大轮和小轮加工时的刀盘轴线相互平行,可以从根本上避免对角接触现象.刀盘的切削面不再是个圆锥面,而是一种复杂螺旋面[9],它与节平面的交线是一条半径为rM、升角为λ的螺旋线(产形轮的齿形).齿线上M点的切线方向就是这对齿轮的齿长方向,曲面上M点处的母线方向就是这对齿轮的齿高方向.产形轮在M点沿齿长方向的法曲率为A01,短程挠率为C01,沿齿高方向的法曲率为B01.小轮与产形轮在M点沿齿长和齿高方向的诱导法曲率、和诱导短程挠率分别为

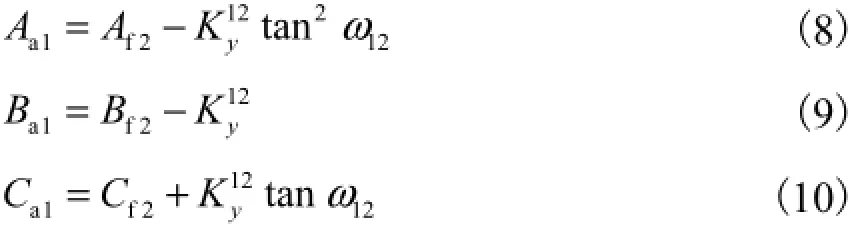

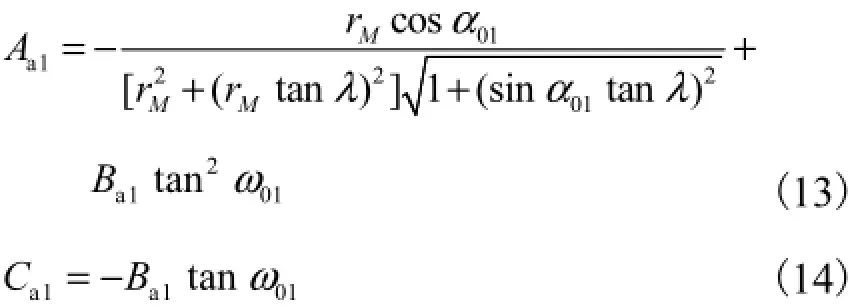

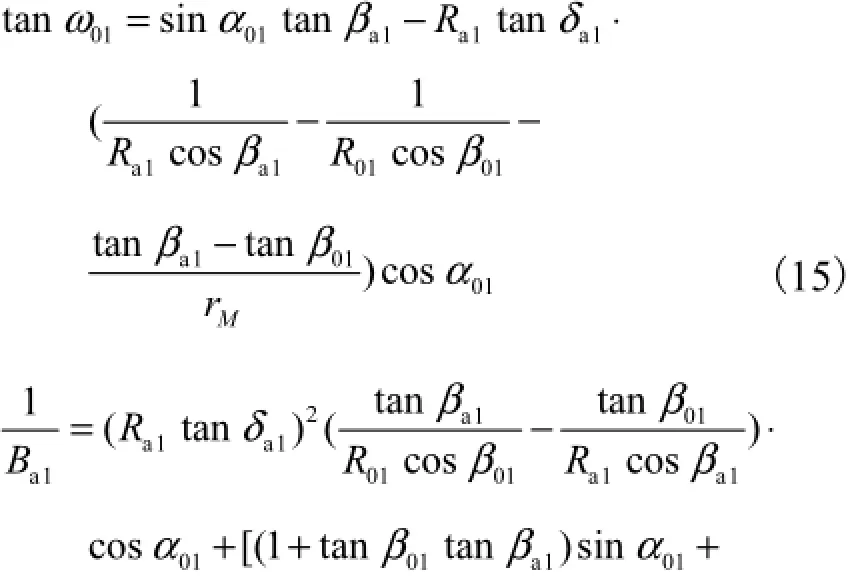

设产形轮与小轮在节点M处的接触线方向角为ω01,根据

则小轮齿面M点的曲率

式中:rM为小轮刀盘成形半径;α01为其齿形角.

根据式(8)~(10)、(13)、(14),可以推导出rM及tan,ω01.

4.2 小轮产形轮节锥参数

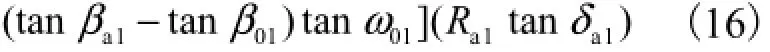

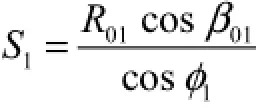

用螺旋变性法加工小轮时,产形轮与小轮构成了一对准双曲面齿轮,M是这对准双曲面齿轮节锥的节点.产形轮节锥角δ01=90°,设其节锥距为R01,螺旋角为β01.根据式(15)和(16)可求出R01和β01.

4.3 机床调整参数

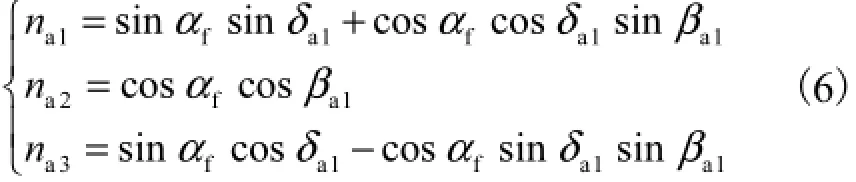

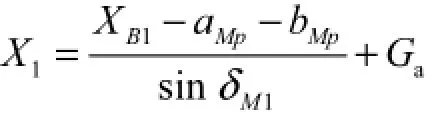

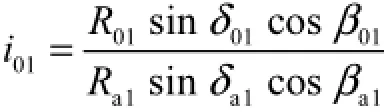

图2中,OM点为机床中心,坐标系OMiMjMkM与机床固连,iM轴为水平刀位方向,jM轴为垂直刀位方向,kM轴为床位方向.M点为计算点,Ot点为刀盘中心,O1点为小轮设计交叉点,On点为小轮切齿交叉点,Oa1点为小轮面锥顶点.切齿参数为

径向刀位

角向刀位

垂直轮位

床位

轴向轮位

安装角

滚比

图2 小轮切齿计算模型Fig.2 Pinion tooth cutting-calculation model

其中ha1、hf1分别为小轮的齿顶高和齿根高.

4.4 螺旋运动参数

螺旋运动的实质是机床床鞍连同工件箱与毛坯(或刀具箱及刀盘)在滚切过程中不是固定不动,而是慢慢地沿产形齿轮轴线kM方向移动.由于运动的综合,产形齿轮由平面运动变为螺旋运动.

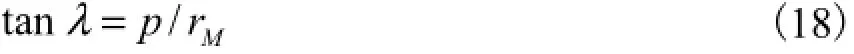

按照收缩齿制,由于小轮加工时刀盘轴线垂直于小轮的面锥,为了加工出小轮的根锥,需要计算出摇台旋转时床鞍的移动距离.设θ1为小轮面锥角与根锥角之差,b1为小轮齿面宽,θ为小轮展成起始至终止位置摇台摆过的角度,则螺旋运动参数p(即摇台旋转一弧度时床鞍移动距离)为

根据复杂螺旋面的生成过程,螺旋升角λ与螺旋运动参数p的关系为

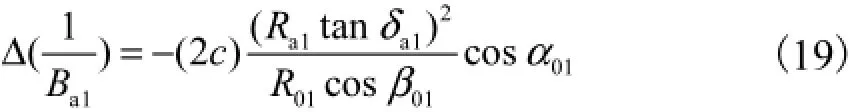

4.5 曲率修正

使用变性机构可修正小轮的齿高曲率,利用变性法加工小轮时变性系数(2c)对齿高曲率的影响,根据式(19)可求出二阶变性系数(2c).

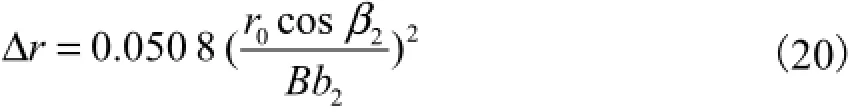

为达到齿长方向的失配,采用单面刀盘精切小轮凹面和凸面,需分别对内、外刀盘半径进行修正.修正值为

式中:B为接触长度与大轮齿面宽度的比值;β2为大轮螺旋角;b2为大轮齿面宽.

小轮外刀成形半径应减去修正值;小轮内刀成形半径应增加修正值.

5 计算实例

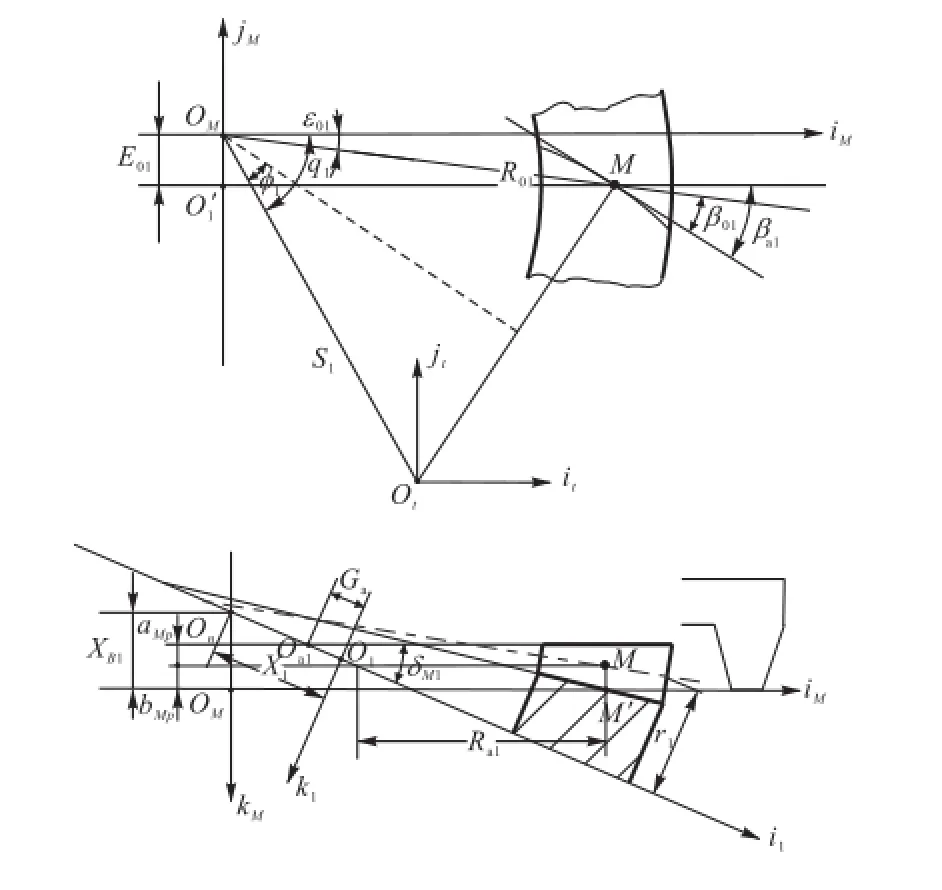

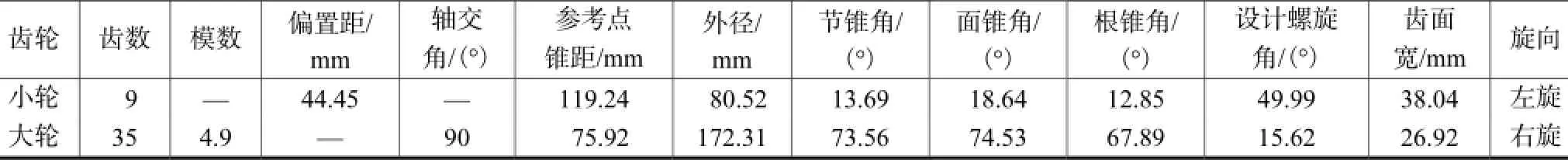

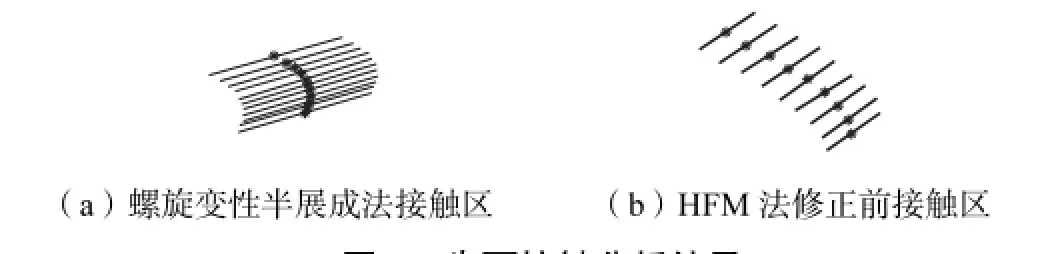

本文中给出了螺旋变性半展成法加工准双曲面齿轮副的实际算例.表1为准双曲面齿轮副的基本设计参数,计算得到的切齿调整参数见表2.图3为使用齿面接触分析后得到的结果.

表1 准双曲面齿轮齿坯数据Tab.1 Blank data of hypoid bevel gear sets

表2 机床调整参数Tab.2 Machine-tool settings

图3 齿面接触分析结果Fig.3 Tooth contact analysis results

6 结 论

(1) 加工准双曲面齿轮副时,大轮刀盘轴线垂直于大轮根锥,小轮刀盘轴线垂直于小轮面锥,这样大轮和小轮刀盘轴线互相平行,可以从根本上避免接触区出现对角接触的现象.

(2) 加工小轮时,采用螺旋运动可以在加工齿面的同时加工出齿根曲面,得到收缩齿.通过对小轮精切刀盘半径的修正达到齿长方向的失配;采用变性系数达到齿高方向的失配.

(3) 螺旋变性半展成法加工准双曲面齿轮副,简化了以往加工方法为避免接触区对角线接触而进行的复杂调整修正过程.

[1] 天津齿轮机床研究所. 格利森锥齿轮技术资料译文集(第1分册)[M]. 北京:机械工业出版社,1986.

Institute of Tianjin Gear Generator. Translation Works of Gleason Spiral Bevel Gear Technical Documentation(Part 1)[M]. Beijing:China Machine Press,1986(in Chinese).

[2] 曾 韬. 螺旋锥齿轮设计与加工[M]. 哈尔滨:哈尔滨工业大学出版社,1989.

Zeng Tao. Design and Manufacture of Spiral Bevel Gear[M]. Harbin:Harbin Institute of Technology Press,1989(in Chinese).

[3] Zhang Jinliang,Fang Zongde,Cao Xuemei,et al. The modified pitch cone design of the hypoid gear:Manufacture,stress analysis and experimental tests[J]. Mechanism and Machine Theory,2007(42):147-158.

[4] 李敬财. 螺旋锥齿轮数字化制造基础应用技术研究[D]. 天津:天津大学机械工程学院,2008.

Li Jingcai. Study on Basical Applied Technology in the Process of Digitized Manufacturing for Spiral Bevel Gear[D]. Tianjin:School of Mechanical Engineering,Tianjin University,2008(in Chinese).

[5] 张 华,曹雪梅,邓效忠,等. 四轴联动数控螺旋锥齿轮铣齿机的齿长曲率修正[J]. 农业机械学报,2010,41(7):205-209.

Zhang Hua,Cao Xuemei,Deng Xiaozhong,et al. 4-axis CNC spiral bevel gear machine tooth-profile lengthwise curvature modification[J]. Transactions of the Chinese Society for Agricultural Machinery,2010,41(7):205-209(in Chinese).

[6] Litvin F L,Fuentes A,Hayasaka K. Design,manufacture,stress analysis,and experimental tests of low-noise high endurance spiral bevel gears[J]. Mechanism and Machine Theory,2006,41(1):83-118.

[7] Litvin F L,Gutman Y. Methods of synthesis and analysis for hypoid gear-drives of “formate” and “helixform”[J]. Journal of Mechanical Design,1981,103(1):83-88.

[8] Simon V. Computer simulation of tooth contact analysis of mismatched spiral bevel gears[J]. Mechanism and Machine Theory,2007,42(3):365-381.

[9] Litvin F L. Gear Geometry and Applied Theory[M]. Chicago:University of Illinois,2004.

Adjusting Method for Half-Spread-Out Helix Modified Roll Machining of Hypoid Gears

Zhang Jing1,2,Wang Taiyong1,Li Jingcai1,Zheng Huijiang1,Wang Wenjin2

(1. Key Laboratory of Mechanism and Equipment Design of Ministry of Education,Tianjin University,Tianjin 300072,China;2. School of Control and Mechanical Engineering,Tianjin Institute of Urban Construction,Tianjin 300384,China)

Aiming at the problems of bias contact region and complex adjustment caused by the axis intersection of gear cutter and pinion cutter, the new manufacturing method called half-spread-out helix modified roll was proposed. The manufacturing theory, the cutting method and the curvature correction method of half-spread-out helix modified roll were researched. The tooth-cutting model of gear pair with the new manufacturing method was built. The machine setting relations based on the tooth-cutting model were given. Finally, an example was given and validated by the tooth contact analysis (TCA). The results indicate that when half-spread-out helix modified roll is used in hypoid gear machining, the axes of gear cutter and pinion cutter are parallel, thus avoiding the bias contact region and reducing the complex degree of adjustment process.

hypoid gears;half-spread-out helix modified roll;adjusting and calculating

TH132.421

A

0493-2137(2013)05-0435-05

DOI 10.11784/tdxb20130509

2012-02-01;

2012-04-17.

国家自然科学基金资助项目(50975193);教育部高等学校博士点基金资助项目(20100032110006);天津市自然科学基金资助项目(11JCYBJC06200).

张 婧(1980— ),博士研究生,讲师,emmyzj@163.com.

王太勇,tywang@139.com.