非线性灭磁电阻测试系统开发与应用研究

吴跨宇,陈新琪,卢嘉华,熊鸿韬

(浙江省电力公司电力科学研究院,杭州310014)

非线性灭磁电阻测试系统开发与应用研究

吴跨宇,陈新琪,卢嘉华,熊鸿韬

(浙江省电力公司电力科学研究院,杭州310014)

在介绍非线性灭磁电阻的应用及其性能参数的基础上,分析并提出了需要测试的非线性灭磁电阻特性和参数项目,以及可在实验室对灭磁电阻性能作常规测试和综合评估的测试系统设计方案。重点对非线性灭磁电阻主要参数的测试方法、后续数据分析处理进行研究,并设计了相应的测试系统硬件架构和主要参数。

非线性电阻;灭磁;测试系统;SiC;ZnO;设计

0 引言

非线性灭磁电阻具有快速灭磁性能,目前在采用自并励励磁的大型机组中普遍采用移能型直流灭磁开关加非线性灭磁电阻的配置方式。然而目前还缺乏统一的灭磁电阻性能参数标准,也没有适用于实验室的检测方法和评判标准。

灭磁电阻工作的特点是在短时间内消耗大量能量,以往通常是通过超大型电感储能换流的方式向灭磁电阻注入能量,来对灭磁电阻进行试验[1]。虽然这种方式模拟了发电机灭磁时的真实电流衰减过程,但是对测试装置的要求非常高,尤其是超大型电感不仅造价高昂,而且维护要求也非常高,只适用于灭磁电阻的型式试验和批量出厂检测。对已投运的灭磁电阻,在检修时没有科学、便利和有效的方法来进行检测,运行和检修人员无法掌握其性能状态,给发电机和电力系统的安全稳定运行埋下了隐患。因此,开发一套能在常规实验室进行灭磁电阻各项性能和参数测试的系统,为投运电阻提供常规检测和性能评估显得尤为必要。

1 灭磁电阻主要性能参数

1.1 灭磁电阻的接线方式

灭磁电阻可分为线性电阻与非线性电阻,而非线性电阻主要有碳化硅SiC和氧化锌ZnO两种[2]。

SiC和ZnO非线性电阻一般都采用单阀片电阻经过串/并联后组成灭磁电阻组件,然后再通过串/并联将组件组成一整套灭磁电阻。具体的串/并联方式主要取决于灭磁时灭磁电阻两端的电压、灭磁能量和最大灭磁电流。

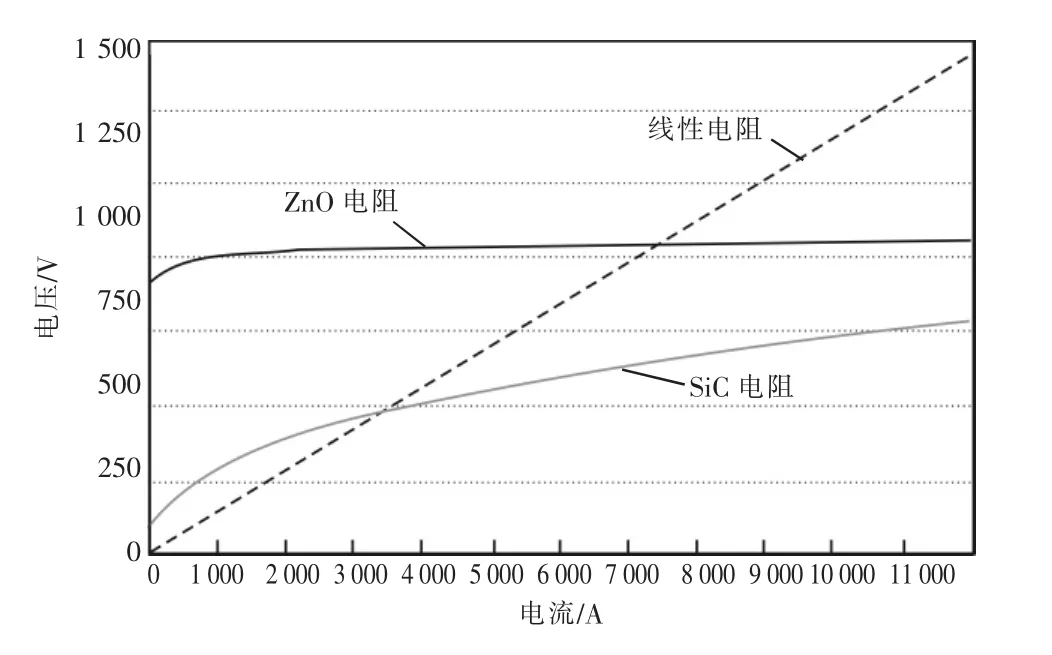

1.2 灭磁电阻V-I特性

在600 MW级汽轮发电机上典型应用的灭磁电阻有以下3类:

(1)采用线性电阻的,可以根据标准[3]要求,取转子绕组电阻的2~3倍,较常用的电阻值为0.1~0.3 Ω。

(2)碳化硅SiC灭磁电阻大多采用M&I公司产品。能容量1.1 MJ,5组并联容量5 MJ,5组件并联整组非线性V-I特性为[4]

当灭磁电流为5 000 A和1 000 A时,折合电阻分别约为0.11 Ω和0.29 Ω。

(3)氧化锌ZnO灭磁电阻多采用国产产品,典型单电阻阀片能容量100 kJ,整组额定容量5.4 MJ[4],整组典型非线性V-I特性为

当灭磁电流为5 000 A和1 000 A时,折合电阻分别约为0.21 Ω和0.999 Ω。

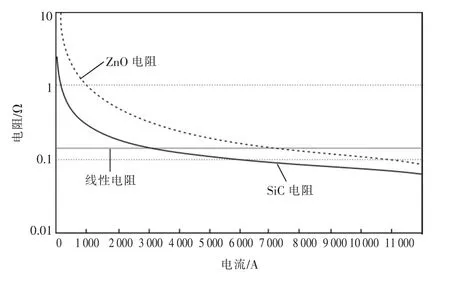

以上3种电阻的V-I特性和不同电流下的等效电阻值分别如图1和图2所示。

由图1和图2可见,线性电阻的伏安特性和电阻与电流的关系都是直线,电压与电流成线性关系。SiC非线性电阻随着电流的升高其电压也逐渐升高,但是特性较软。ZnO灭磁电阻特性较硬,电流变化对电压的影响不大。正是由于非线性电阻可以用大电流提供较小的等效灭磁电阻,即限制最大灭磁电压,从而防止发电机转子在灭磁时过电压,也非常有利于灭磁开关的成功换流,而在灭磁过程的后期能提供更高的灭磁电压,即图3中更大的等效灭磁电阻值,因此在保证安全可靠的前提下,其灭磁速度明显快于线性电阻[5]。

图1 线性电阻、SiC电阻和ZnO电阻伏安特性

图2 线性电阻、SiC电阻和ZnO电阻等效电阻

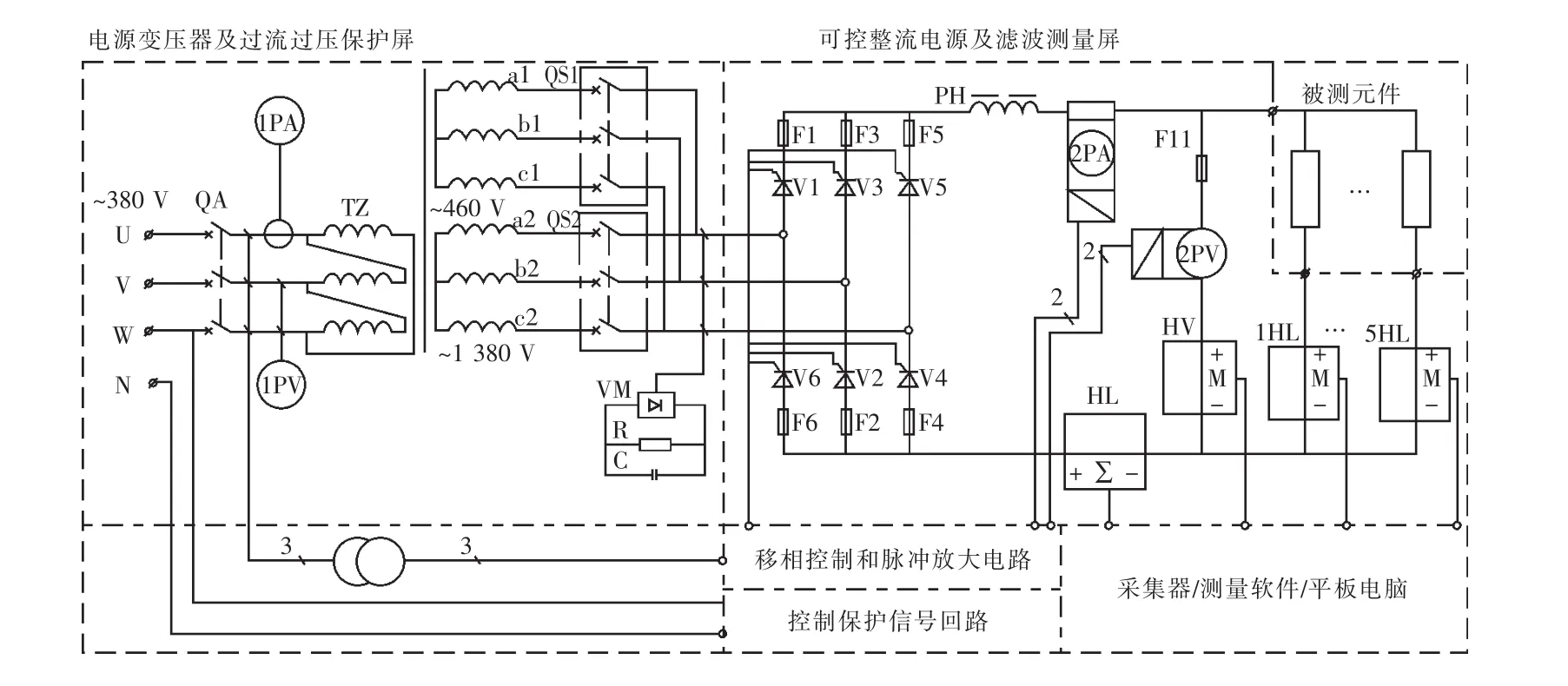

图3 测试系统硬件框架

非线性电阻的V-I特性能反应出电阻组件的自身特性及其变化,通过检查V-I特性,就可以判断电阻模块物理特性的变化,从而辅助判断灭磁电阻的性能状态。通过多组件V-I特性对比,可以计算出整组灭磁电阻的均流及均能水平,间接计算出实际可用能容量。

1.3 灭磁电阻能容量

在发电机灭磁过程中,灭磁电阻将消耗掉大部分储存在转子绕组中的磁场能量[5],尤其在空载误强励和出口三相短路工况下灭磁时,灭磁电阻消耗的转子储能非常大,例如600 MW级机组通常将消耗约3 MJ[6]。灭磁过程中,一旦灭磁电阻消耗的能量超过其能容量,很容易引起灭磁电阻损毁,甚至事故扩大。因此,检查灭磁电阻的实际能容量和标称能容量是否一致,计算整套灭磁电阻能容量的实际冗余度,进而判断其是否满足标准规定严重工况下的灭磁要求非常有意义。

1.4 灭磁电阻均流、均温系数

灭磁电阻组件是由若干片电阻阀片通过串/并联连接组装而成,而整组的灭磁电阻又是由多个灭磁电阻组件串/并联而成(一般采用并联方式)。由于各电阻组件的V-I特性也有差异,在相同的端电压下,并联电阻组件以及组件内的并联阀片之间将流过不同的电流。为此对均流系数KI定义如下∶

式中:Iaverage为支路平均电流;Imax为最大支路电流。

当并联电阻组件之间流过的电流不同时,均流系数小于1。由于并联组件间端电压相同,流过不同电流并经过时间积累后,导致各电阻组件消耗的能量出现差异,在基本相同的材料比热系数下,将出现温升的差别。而每一种灭磁电阻都有其最大允许温度,若均流系数过小,将导致某几个组件消耗过多的能量,出现因温升过大突破允许最大温度而导致电阻损坏等情况的发生。因此,常采用均能和均温系数来描述其能量和温升的不平衡程度。

均能系数KW定义为

式中:Waverage为支路平均能耗;Wmax为最大支路能耗。

均温系数KT定义为

式中:Taverage为支路平均温升;Tmax为最大支路温升。

通过检测成套灭磁电阻中的各并联组件间的均流系数、均能系数和均温系数,可以检查灭磁电阻设计和工程匹配过程是否合理,计算成套灭磁电阻实际可用能容量。

由于灭磁电阻组件是多片灭磁电阻阀片串/并联而成,其连接方式多为中间金属薄片压接,一般难以测量单片电流。因此,均流和均能系数多通过组件间的测量计算,而单组件内部可直接采用红外成像仪测温来检查组件内的温度分布,间接检查其均能情况。

1.5 ZnO电阻压敏电压、残压比与泄漏电流

ZnO电阻的V-I特性较硬即非线性系数非常小,V-I特性会在设计电压值附近出现明显拐点,可以用压敏电压、残压比与泄漏电流3个参数来反应ZnO电阻的特性。

压敏电压是指非线性电阻流过一定电流时(对于ZnO一般为10 mA),电阻两端的电压U10mA。一般来说,经过能量冲击或经过长期运行的ZnO电阻,其压敏电压变化率应不大于10%。

残压比是指非线性电阻在通过规定大小电流时,其两端的电压和压敏电压的比值。对于ZnO则是指在100 A电流时的端电压与U10mA的比值。一般来说,ZnO电阻的残压比应小于1.4。

泄漏电流是指在非线性电阻两端施加0.5U10mA电压时流过电阻片的电流。ZnO电阻阀片的泄漏电流一般应小于100 μA。

2 测试系统功能要求与设计

2.1 测试系统功能与硬件框架

非线性灭磁电阻测试系统的目的是通过检查新投运的非线性电阻和已投运灭磁电阻的特性及其历史数据,对灭磁电阻进行参数计算和状态评价,得出其是否可以投运或继续运行的结论,应该包含所有上述特性参数的测试能力和数据分析功能。系统要测试非线性电阻的参数,首先要对单组或多组电阻施加电压和电流,且施加的电压与电流可以根据测试项目与参数的要求进行控制。因此,测试系统必须采用三相全控整流桥作为被测电阻的电源。

由于SiC击穿后一般成开路状态,因此单组件SiC可以采用多阀片直接并联,阀片数越多越节省安装空间,但是单组件电流会大大增加。因此,在对SiC进行测试时,具有单组件电压不高但电流较大的特点。而ZnO电阻击穿后一般成短路状态,因此单组件需要有串联快熔作保护[2],同时,其单组件中的并联阀片数量有限制,且ZnO特性较硬,因此对ZnO组件测试时有电压较高、电流较小的特点。可见测试系统需要满足2种不同性质电阻的测试,如采用同一个整流桥交流电源,由于容量限制,将难以同时满足最大电压、电流和控制、测试精度的要求。因此整流桥高压侧采用三绕组变压器提供电源,变压器一次侧绕组接三相380 V普通工业电源,二次侧分为高压线圈和低压线圈,可分别满足SiC和ZnO的测试电压要求。采用三绕组升压变压器可以根据测试需要分别输出设计电压,但由于三相全控整流桥运行时,尤其是输出电压较小时会产生大量谐波,将对电源侧电网产生影响,采用隔离变压器可以在一定程度上削弱谐波对电网的影响。而整流桥和测试回路一旦发生短路,由于隔离变压器具有一定的短路阻抗,可以起到限制短路电流的作用,有利于断路器切断短路电流、隔离短路点,从而大大提高测试系统的安全性。测试系统硬件框图如图3所示。

2.2 测试系统硬件设计

2.2.1 测试系统电功率

进行能容量测试项目时,测试系统将输出最大功率。受三相供电电源容量限制,测试系统最大输出功率限定为300 kVA。

SiC灭磁电阻的典型单组V-I特性为

取直流侧最大输出电压为500 V,则对应单组电流约为750 A。

综合考虑灭磁速度、灭磁开关弧压水平和机组灭磁电流等参数,目前ZnO灭磁电阻广泛采用的灭磁电压设计值一般为800~1 200 V。考虑到机组的大型化发展趋势,测试系统取最大直流输出电压1 600 V,最大测试电流200 A。

由于大容量的隔离变压器和可控硅全控整流桥成本较高,且能量测试时需模拟发电机灭磁过程,因此,测试系统多采用短时间能量注入方式。取测试系统在最大输出功率下的持续工作时间为10 s,对应的SiC和ZnO能量测试最大值均为约3 MJ,可有效降低对隔离变压器容量和整流桥散热能力的要求。

三绕组变压器一次侧接入三相380 V供电电压,二次侧绕组1的额定电压为460 V,输出电流能力较大,用于SiC测试。以最小触发角15°考虑,整流桥在电阻性负载下,最大空载输出平均电压

考虑整流桥换向压降后,其最大直流电压输出能力可以满足前述最大输出电压500 V的设计要求。

二次侧绕组2的额定电压为1 380 V,输出电流能力受一次绕组容量限制而较小,用于ZnO测试。以最小触发角15°考虑,最大空载输出平均电压为

考虑整流桥换向压降后,其最大直流电压输出能力可以满足前述最大输出电压1 600 V的设计要求。

对ZnO电阻的压敏电压、残压比与泄漏电流测试,由于其测试功率非常小,且测试电流为毫安和微安级,因此从测量精度和测试安全性考虑,采用普通220 V民用电源供电的独立仪器。

2.2.2 测试系统数据测量

为满足均流、均能和均温测试要求,整流桥输出后分为5个测试支路,可以同时接入5组灭磁电阻进行测试。测试系统测量输出直流电压和整流桥输出电流作为测试工况控制的反馈量。通过测试各分支电流和直流电压,来提供均流、均能等参数计算的基础数据。

在均温测试过程中,考虑到热电偶等传统传感器对接线、安装要求非常高,在常规的测试过程中易产生较大误差,宜采用红外成像仪对被测电阻进行全方位红外成像测温。因此,均温系数通过红外成像仪配套软件以手动计算完成。

2.2.3 测试系统的安全性设计

测试系统峰值功率大于300 kW,最高输出电压可以超过1 600 V,最高输出电流为750 A。根据相关标准规定,测试系统归类于高压设备,因此测试系统的安全性尤其是其本身的电气安全性非常重要。

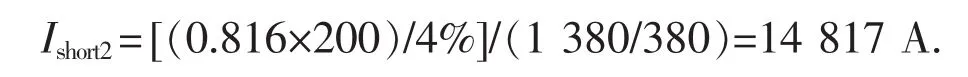

设变压器阻抗为4%,变压器绕组额定电流以相应的直流侧设计值计算,变压器二次侧低压绕组直接短路时的短路电流为

变压器二次侧高压绕组直接短路时的短路电流为

变压器一次侧采用三相交流断路器,其最大电流开断能力为35 kA,带过流脱扣功能,完全满足切断变压器任意二次侧或整流桥三相短路时的短路电流要求,可保证测试系统、被试品和工作人员的安全。

整流桥交流侧配置二极管整流阻断式阻容保护,用于抑制可控硅的换向过电压。同时,并联接线的压敏电阻可以起到防止交流侧操作过电压的作用。

在充分考虑冷却要求的基础上,整流桥配置了温度监视功能,可控硅配备测温元件,当温度超过允许值时可以根据不同的定值动作于报警和跳闸,实现自我保护。同时,每个可控硅元件均串联快速溶断器,用于短路过电流时保护可控硅和故障时隔离已受损可控硅。

输出直流回路的平波电抗器对输出电流进行平滑,配置过电压抑制系统,配备过流监视,起到过电压和过电流保护的作用。

2.3 测试系统主要设计难点

2.3.1 电流/电压控制

根据ZnO电阻的V-I特性,在正常工作电流段的曲线非常平直,即在V-I特性拐点以上部分,电流对电压的变化非常敏感。因此,测试系统需要具备非常快速和精准的控制能力才能达到规定工况点的测试要求。如果电流反馈控制速度过慢,控制过程中不可避免有超调电压,将导致电流快速增加,直至突破电阻和装置的允许电流限制值。

2.3.2 精确的能量估算

在V-I特性等项目的测试过程中,由于测试装置是由电力电子整流桥构成的,不同于实际灭磁时发电机转子大电感的衰减特性,其输出电压和电流为含300 Hz交变锯齿波分量的直流量。在采样率确定的情况下,需通过增加测试时间来获得更多基础数据。而单组件尤其是ZnO组件的额定能容量很小,一旦测试过程注入能量超过允许值,易导致电阻组件损坏。由于测试采用电压电流衰减方式,能量预估基于制造厂提供的电阻典型非线性参数,因此控制预设误差的难度较大。同时,在额定能量冲击试验时,需要严格控制注入能量不大于额定值,因此,准确的电压、电流检测,功率、能量计算,以及相应的限制保护功能之间的合理配合非常重要。

3 结语

在研究分析SiC和ZnO这2种非线性灭磁电阻的性能特点和主要参数的基础上,提出了灭磁电阻测试系统应该具备的测试功能和对灭磁电阻的测试方法及其安全性设计。

根据数据测试和后续数据分析与性能评估的需要,综合考虑普通实验室供电电源的限制,通过主回路参数计算验证的方法,设计了非线性灭磁电阻测试系统的主要架构,提出了测试系统的关键电气参数。本文提出的测试系统设计和灭磁电阻测试方法,可供从事发电厂励磁专业、灭磁电阻制造商和研究测试人员参考。

[1]庞秀岚,杨云峰,陈福山.我国水轮发电机灭磁技术的进展[J].水力发电,2007,33(11)∶82-84.

[2]符仲恩.磁场断路器移能换流灭磁过程分析[J].大电机技术,2007(2)∶54-56.

[3]DL/T 650-1998大型汽轮发电机自并励静止励磁系统技术条件[S].北京:中国电力出版社,1999.

[4]吴跨宇,杨涛.灭磁仿真计算与灭磁回路性能参数校核分析[J].浙江电力,2010(5)∶1-5.

[5]陈贤明,朱晓东,王伟.水轮发电机空载灭磁仿真研究[J].水电自动化与大坝监测,2005,29(3)∶40-44.

[6]吴跨宇,竺士章,陈新琪.发电机严重故障工况灭磁仿真分析[J].大电机技术,2009(5)∶49-52.

(本文编辑:龚皓)

Research on Development and Application of Non-linear De-excitation Resistors Test Equipment

WU Kua-yu,CHEN Xin-qi,LU Jia-hua,XIONG Hong-tao

(Z(P)EPC Electric Power Research Institute,Hangzhou 310014,China)

On the basis of introducing application of non-linear de-excitation resistor and its performance parameters,the paper analyzes and proposes characteristics and parameters of non-linear de-excitation resistor that need to be tested as well as design scheme of test equipment for general test and comprehensive evaluation on de-excitation resistor performance that can be conducted in laboratory.The paper particularly investigates test method,data analysis and processing of main parameters of non-linear de-excitation resistor,and it devises hardware framework and main parameters of the test equipment.

non-linear resistor;de-excitation;test equipment;SiC;ZnO;design

TM542

:A

:1007-1881(2013)08-0009-05

2102-12-06

吴跨宇(1979-),男,浙江萧山人,高级工程师,硕士,从事发电机励磁和电力系统分析工作。