组合式磁极加工工艺研究

洛阳LYC轴承有限公司(河南 471039)吕军庆 薛 冰

1.结构特点分析

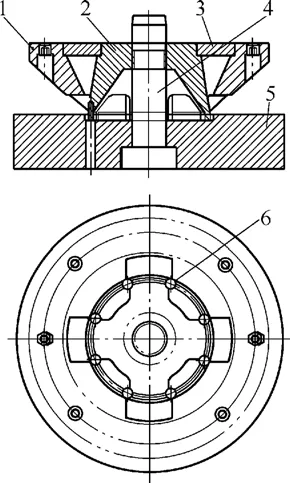

磁极是轴承内、外套圈进行磨加工过程中的常见机床夹具。目前,国内轴承生产中出现很多的进口设备,在其中出现了一种外形很怪异的组合式磁极,如图1所示,组合式磁极主要由3件工件组合而成,由外及里分别是:外环、铜环、内环,之间采用过盈配合装在一起,主要要求有以下三点:

图1 组合式磁极示意图

(1)由于在轴承套圈磨加工中会产生磨屑需要及时排除,所以在靠近磁极的小头端面分别加工有四等分的缺口,内、外环相互交叉排列,而互相又留有一定的缝隙。要求内、外环之间的缝隙等分均匀,相对差小于0.2mm。

(2)作为端面支承,工作端面必须要有一定的耐磨性,但是作为磁盘又不适合淬火,故内、外环采用GCr 15材料,在小端要求感应淬火60~64HRC,淬火深度4~6mm。

(3)为达到高的定位精度,该磁极的两端面要求平行差为0.001mm。

2.加工工艺难点解析

组合式磁极主要由3件工件组合而成。此结构的加工难点主要在于以下几点:

(1)外环和内环皆为圆锥体结构,四等分的缺口相互交叉排列,而两者之间还要互相保持一定的缝隙,内环与铜环、外环与内环(铜环已装在内环上)之间的组装就成为组合式磁极的难点之一。经过多次不同的试验,由于铜环的膨胀系数较大,在加热或冷冻后变形难于控制,以至于工件在终磨工序中尺寸变化很大,往往随着时间推移不停地变化,很难保证工件的要求。鉴于此,最终采用下述方法:

内环与铜环之间采用冷装法。先将内环置于冷冻箱中,温度降至-83℃,保温1h。然后快速把内环拿出与铜环装在一起,稍加压力置于室温处,待内环恢复到室温。

外环与内环(铜环、内环一体)之间采用热装法。先将外环置于回火炉中,炉温200℃,保温1.5h。然后迅速将外环拿出,装在内环上,冷却至室温,再进行后续加工工序。

因为设计要求内、外环之间的缝隙均匀且公差为±0.1mm,如果直接随意把内环放入外环,会造成内、外环扭转,而之间的缝隙达不到设计的要求,所以设计一装配胎具(见图2)以便装配后能够达到要求。装配的操作方法: 首先将装配用胎具放置于炉边平台,从炉中取出外环小端朝下置于装配胎具固定位置(8个销钉对应4等分缺口),然后将内环小端朝下放入胎具固定位置(8个销钉对应4等分瓣),最后在大端面施以压力,空冷至室温,从胎具上取下工件。

图2 组合式磁极装配用胎具

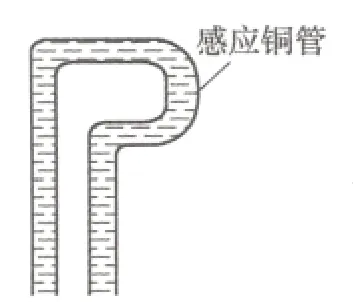

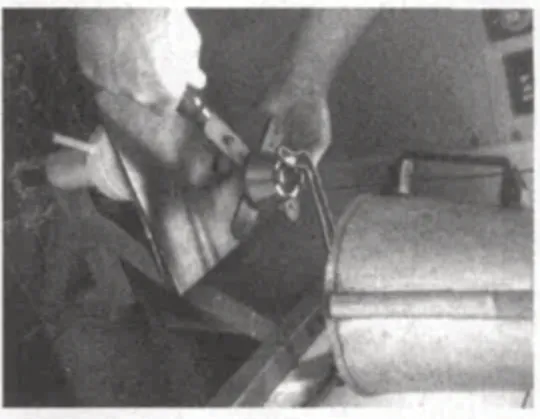

(2)磁极小端面感应淬火。要求磁极小端面感应淬火,硬度为60~64HRC,淬火区域要求距工件小端面3~4mm。由于此工件需淬火端面是不连续的且中断部分较大,在热处理过程中很难控制加热时各部分温度均匀,易造成工件的局部过热,而影响磁极的性能,所以只能采取一瓣一瓣分别加热淬火的方法,这样就必须制作合适的感应器。如图3所示,U形感应器套过外环(或内环)的等分瓣,加热至淬火温度,然后放入水中冷却,完成后再加热另一瓣,最终完成整个工件的热处理。具体操作方法如图4所示:①利用工件的四个等分通孔固定在手钳上,钳上相应位置有销钉,撑开钳口就可加紧工件。②将工件的四等分瓣中一瓣插进U形感应器中,控制工件与感应器之间的距离,待加热至红且发亮,迅速将加热部分放入水槽中冷却,完成淬火。③转动工件,再加热另一瓣,重复上述动作,即可完成整个内、外环的淬火。

图3 自制感应线圈

图4 感应淬火操作方法实拍

(3)磁极两端面相互平行差要求0.001mm。由于工件是由三部分组合而成,而且三部分又使用两种材料制成,特别是铜材的热导系数大,受环境温度影响大,所以工件的结构尺寸稳定性较差。在研磨过程中发现产品两端面的平行差随着时间不断变化,甚至放置一周时间,尺寸仍然不稳定。经过多次试验摸索,最终采用如下工艺达到了产品的要求:装配后→高温时效24h→深冷处理→精磨→低温时效24h→超精磨→自然时效(48h)→研磨。

3.结语

随着国内轴承行业的竞争,新型工具应用越来越多,新型磁极的加工工艺比较复杂,对于类似工具的加工有一定借鉴意义。