完善切削液系统管理创造环保经济双赢

广东鸿图科技股份有限公司 (高要 526108) 徐国庆

在金属切削加工中,合理使用切削液,能够减小刀具与工件之间的摩擦,降低切削温度,减少刀具磨损,从而提高切削效率和加工质量,延长刀具使用寿命,降低加工成本。在切削加工中,切削液主要是起冷却和润滑作用。此外,切削液还有清洗、排屑和防锈作用。

1.切削液的管理使用

本公司是专业的铝合金压铸厂,零件材料为压铸铝合金,机加工设备主要是CNC加工中心和数控车床,主要加工工序为铣、镗、钻、车、铰、攻螺纹等,采用的是铝合金乳化切削液,全部采用同一个牌号,每台机床上配备独立的切削液供给净化装置。为了有效控制加工过程的每个环节,保证加工的效率和质量,公司从2007年下半年开始设置切削液管理员一职,负责控制公司的切削液和CNC加工中心所需的油类管理。主要职责是给机床添加切削液和各种油类(包括导轨油、润滑油、液压油、主轴油、齿轮油等各种牌号),目的是控制切削液的浓度和pH值以及各种油类的使用状态。据相关资料统计,汽车行业加工中,切削液的成本约为0.3%~0.5%,对质量和成本的影响约为20%~30%。

根据公司实践需要,对切削液进行了管理,总结为以下几点:

(1)配备专职的切削液管理员,对机床切削液和油类进行专门管理。

(2)切削液的稀释选用自来水〔定期测试水的硬度变化,水的硬度控制在(100~200)×10-6之间〕。

(3)准确掌握切削液浓度,使用浓度计(折光仪)来检测。

(4)每天添加切削液和检测使用浓度和p H值。

(5)加工结束后,用切削液软管冲洗掉机床和夹具表面的切屑和粒渣。打开机床防护门,使机床加工区的潮湿空气散去。

(6)切削液的净化采用独立的单机重力式纸带过滤方式,去除切削液中的屑渣和浮油。

(7)定期彻底更换清洗机床冷却系统,减少切削液中细菌生长机会,保证加工质量。

(8)在设置了切削液管理员一职后,加工过程中的积屑瘤的现象明显改善,彻底杜绝了以前出现的因为切削液的浓度过低,造成的机床和夹具生锈的现象,同时公司通过对切削液回收的管理,减少了环境的污染,节约了成本。

2.切削液的净化

加工实践证明,将切削液中的杂质(如铝屑、粉末等)降低,可有效地延长刀具寿命。由于人们的肉眼看不见小于40μm的微粒,所以当切削液中的杂质,尺寸小于20μm,常被人们所忽视,然而这些不可见的杂质对金属切削加工有着不可低估的影响。在切削加工时,它们将进入到刀具前刀面与切屑以及刀具后刀面与工件接触区的界面上,产生强烈摩擦,使切削温度增加,并使刀具寿命大大降低,同时使加工表面质量变差,使加工表面产生刀纹粗的质量缺陷。因此,为改善零件加工质量,应使用净化的切削液。切削液的净化,公司目前采用独立的单机重力式纸带过滤方式。

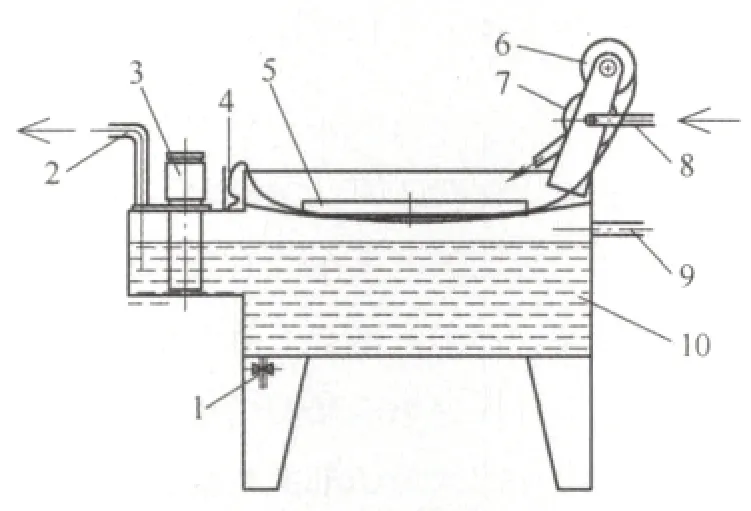

图1所示为重力式纸带过滤装置示意图,它以无纺布过滤方式来净化切削液,过滤精度为10μm。来自机床储液箱的污液通过泵送至过滤装置的缓冲管中,流出到过滤装置的过滤筛托盘内,并流到过滤纸上,而过滤纸座落在钢丝网上。屑渣和浮油沉积在纸带上,净化的切削液在重力作用下将渗透过滤纸,进入到下面的净液箱中。当过滤纸的毛细孔被屑渣或油污漂浮物堵塞时,每天由专门的切削液管理员负责将过滤能力下降的过滤纸移动一段距离(200~400mm),于是新的过滤纸就参加工作,与此同时将粘附有屑渣的过滤筛中的细碎铝屑倒入到机床排屑槽内。

图1 重力式纸带过滤装置示意图

3.切削液的回收处理

整个机加工过程中切削液的消耗,包括:①切屑携带。②加工零件携带。③变质发臭的废弃切削液。④机床循环使用的切削液因飞溅、雾化、蒸发,以及其他不可预知的产生的消耗。

(1)关于切屑携带的切削液的回收利用。切屑携带的切削液的状况:每班次员工从CNC加工中心(数控车床)清理出来的铝屑都是直接倒到铝屑池中,经过一段时间的观察,发觉每天倒到铝屑池的铝屑,经过静置后,存在于铝屑上的切削液会流出,变成废弃切削液直接排出流到雨水管道中,不但造成地下水污染,同时也会影响环境美观。

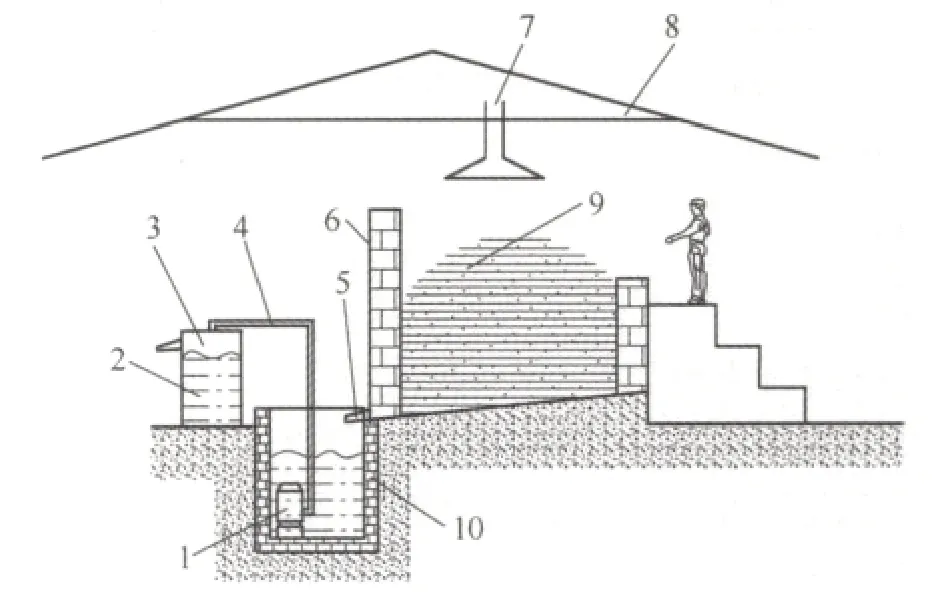

为有效减少污染和浪费,设计了切削液回收池如图2所示,我们在铝屑回收池倾斜的最底部安装一条镀锌管作为切削液引管,将铝屑上流出的切削液接到池外的地下切削液收集池中,池外挖有一个1m3容积的沉入地下的切削液收集池,地下的切削液收集池中安装有一个潜水泵,将收集的切削液泵入地面切削液收集箱中,根据具体零件加工要求进行重新配制,回用到机床加工中。在铝屑收集池和地下切削液收集池的四壁贴有光滑的瓷砖,保证了切削液清理方便的同时,也减少了切削液被污染。在人字屋顶上布置了自来水喷头,每天定时开关,通过喷出的自来水,将铝屑上带有的切削液冲下来,即可方便清理铝屑收集池,避免其在装运清理过程中污染周边环境,又可通过重新配制回用,减少浪费。

图2 切削液回收池工作原理图

(2)清洗过零件的切削液废水的利用。由于加工工艺的要求,零件加工后须用清水清洗一次,然后才用气枪吹干净,如果不用清水清洗,零件表面残留的切削液会使零件吹净时间延长,同时清洗时耗费大量的清洗剂,加工中每个班次都要一次更换清洗过零件的废水。

清洗过零件的废水,如果倒入机床中,则会使切削液的浓度降低,影响加工质量,产生粗刀纹,甚至出现废品,浓度过低甚至还会使机床台面和夹具出现生锈的现象。会出现机床的切削液越用越多,浓度越用越低,三班连续下来如果都倒入机床容积箱,会出现漫出现象。如果将其舍弃,倒入下水管道,会产生污染。如何处理每天产生的清洗过零件的废水,成为摆在管理者面前的一道课题。经过测试,清洗过零件的废水的平均浓度为0.5%的切削液,如果回用,既可以减轻污染环境的压力,又可以变废为宝,创造价值。在经过反复试验后,采用了一定的处理,就达到了可以回用标准。具体实施方法如下,公司在生产线旁放置专门的容器(目前是采用用过的装切削液原液的200L的铁桶,将上盖割去,方便使用),由员工将清洗过零件的废水倒进容器中,收集起来,并制订了具体的制度措施,由当班领班进行监督管理执行,每天由切削液管理员根据具体的机床加工零件工艺需要的浓度,进行取用配制,然后就可以再倒入具体的机床使用。

(3)变质发臭的废弃切削液的回收处理。结合公司每月底盘点日停机,对公司的机床分批次、定期彻底更换清洗机床冷却系统。结合南方的气候特点,机床的清理周期确定为3个月,减少切削液中细菌生长机会。具体操作方法为,先将机床储液箱内的切削液通过机床泵抽到预备的容器内,进行沉淀、过滤、去油、杀菌、回用等切削液再生工艺,使之重新回用,同时将机床储液箱抽出来,将储液箱剩余的由于缺少流动而变质的切削液进行彻底清理,对收集起来的变质发臭的废切削液进行回收处理。

由于切削液中含有大量矿物油料及表面活性剂,过去由于对它的危害性认识不足,所以都采用直接排放。含油污水造成的环境污染日益严重,严重地影响了水生动植物的生长、农业灌溉和人们的生活用水。此外,废切削液中的表面活性剂(乳化剂)由于其作用是使矿物油料高度分散在水中,所以更难清除,而且不少乳化剂有增加致癌物的作用,其危害性比分散的油污更为严重。随着环保要求的逐渐提高,因此,未经处理的废切削液不得任意排放。必须对废切削液进行回收处理,这样既符合环保要求,又可节约能源,降低生产成本。

废切削液回收处理的工艺过程大致为:废切削液的集中→去除杂质→破乳→取油→水质净化→取水样化验→废水排放,供再循环使用。废切削液处理采用酸化法的工艺使油水分离,即破乳。也就是将切削液中的油滴从水的包围中分离出来,并使油滴相互聚集,然后借助于重力分离作用,使油、水分离开来,分别采取措施处理。

通过以上措施,有效地达到了减少污染和浪费的目的。

4.切削液使用的注意事项

为了保证切削液的质量及延长的使用寿命,切削液应随用随配,不宜久藏。配制切削液时应先将水放在配制桶内,再根据浓度要求将乳化油慢慢注入水中,一边注入,一边搅拌,使其形成均匀的切削液。配制切削液时还应先测量水质硬度,水的硬度通常用每升中所含硬度矿物质碳酸钙的毫克数表示,即用ppm表示,水的硬度应在100~200ppm(即×10-6)之间。硬度过大的水不但会影响切削液的稳定性和防锈性,并会加快细菌的繁殖。为此,需进行软化处理,如可加入洗涤苏打Na2CO3·10H2O。用纯净水来配制切削液,使用中没有残留物,不腐蚀机床和工件,而且切削液不易变质,使用寿命长。由于水的价格较贵,主要用于带空调环境的精密加工等有特殊要求的场合。

5.结语

每月质量统计数据证明,在设置了切削液管理员一职后,通过对切削液系统的有效管理,加工质量有了明显提高,加工效率和刀具寿命也得到了极大的改善。加工过程中积屑瘤的现象明显减少,彻底杜绝了以前出现的因为切削液浓度过低,造成机床和夹具生锈的现象。同时公司通过对切削液系统回收的管理,减少了环境的污染,并节约了成本。按目前公司300余台数控机床的规模计算,切削液回收节约开支约30万,创造了良好的经济和环保效益。