新型碱性锌酸盐银白锌电镀工艺

王超*,吕志,周长虹,肖洪兵

(武汉奥邦表面技术有限公司,湖北 武汉 430023)

无氰碱性锌酸盐镀锌是我国20世纪70年代镀锌的 主要工艺之一,具有镀液组成简单,镀层结晶细致,易于彩色、黑色及军绿色钝化,彩色钝化膜不易变色,以及无毒、对设备腐蚀小、废水处理简单等优点[1]。近年来经过广大电镀界同仁的不懈努力,该工艺的各项性能有了长足的进步,尤其是近年来各种新一代碱性锌酸盐镀锌光亮剂的问世,使该工艺的深镀能力和均镀能力及镀层光亮度均比氰化物镀锌和传统碱性锌酸盐镀锌工艺(以DPE + BPC-48 等为添加剂的工艺)有了很大提高[2]。但不论是进口还是国内的新一代碱性锌酸盐工艺,在白钝和蓝白钝方面的外观质量还是与氰化镀锌略有差别,如白色钝化膜易偏黄,蓝白钝化膜不够鲜艳等。

笔者所在公司新研制了高性能R·G-2004 碱性锌酸盐银白锌工艺,特别适用于白钝和蓝白钝,能较好地解决白钝和蓝白钝易发黄等缺陷。

1 添加剂组成

添加剂是决定镀层性能的关键,有了性能优异的添加剂,才能有高性能的碱性锌酸盐镀锌工艺[3]。现代的碱性镀锌添加剂主要由以下几类化合物组成:第一类是极化类添加剂,又称晶粒细化剂;第二类是光亮剂,主要是ZB 型或BPC 型等;第三类是分散剂之类的辅助添加剂[4]。

R·G-2004 高性能纯白环保锌工艺是最新无氰镀锌技术之一,较好地解决了因镀层光亮度和厚度过高造成的脆性问题,镀层的白度高、厚度更加均匀,镀液的耐高温性能更佳,可在较高温度(如45 °C)下生产得到光亮及装饰性镀层;该工艺具有优秀的低电流密度区覆盖能力及分散能力,高电流密度区(4 A/dm2)与低电流密度区(0.2 A/dm2)的镀层厚度之比约为1.5,而传统的碱性锌酸盐镀锌与氰化镀锌的高低区镀层厚度比一般在3.0 左右,这就大大节省了锌用量,节约了成本。

与氰化镀锌层相比,目前绝大多数碱性镀锌添加剂应用于大生产时所得镀层都还不够洁白和清亮。众所周知,有些碱性环保锌未出光和钝化前都十分光亮,但即使是进口的高档环保锌,出光后白钝化或蓝白钝化的外观也并不悦目,较之于氰化镀锌,白钝偏黄、蓝白钝偏暗是碱性无氰镀锌长期存在的问题。实践表明,若经硝酸出光的电镀锌层为洁白光亮,则所得钝化膜就一定比较悦目。因此,碱性环保锌层的外观质量应以白钝和蓝白钝化后的最终外观质量为标准[5],这也正是实际生产中所要求的标准。碱性锌酸盐镀锌对镀液中金属杂质的积累很敏感(含其他原因),大多数添加剂往往开缸效果还可以,但镀液、镀层性能易逐渐变差,在后续光亮钝化处理时可能变暗,最明显的是白色钝化,其次是蓝白钝化,都不如钾盐或氰化镀锌层鲜艳。研究表明,除了添加剂配比方面的原因外,最主要的是添加剂中缺少一种称为防暗剂的中间体。笔者合成了这种中间体,加入到添加剂中后能有效防止或大大减少后续光亮钝化膜变暗,同时该中间体也是碱性或氰化镀锌的光亮剂,用量为0.1~1.0 g/L,对铁杂质适应性强,且可提高镀液的温度上限。将适量的芳香族化合物和水混合后,用NaOH 溶液调节pH至10~12,加热到55 °C,并缓慢滴加适量3-氯-2-羟丙基三甲基氯化铵于其中,在50~55 °C 下反应3 h即得。

R·G-2004 开缸剂主要由大分子聚合物和聚脲类化合物及防暗剂等组成,稳定性良好,在较高电流密度和温度下都不易分解,可使镀层高、低电流密度区光泽均匀,分散能力和覆盖能力优良。镀液中开缸剂的含量会直接影响高、低电流密度区镀层的厚度比和内应力,开缸剂主要使镀层产生压内力,可在较宽范围内调节镀层的走位、光亮和延展性,消耗量为80~120 mL/(kA·h)。镀厚锌(≥25 μm)时,可适当提高开缸剂用量。高电流密度区(4 A/dm2)与低电流密度区(0.2 A/dm2)镀层厚度比的影响因素很多,包括氢氧化钠含量、锌离子含量、异金属和有机杂质、镀液温度,其中影响最大的是开缸剂含量,因此,可通过测定该比值来确定镀液中开缸剂等添加剂的增减。

R·G-2004 光亮剂由吡啶衍生物与氯化苄的合成物及适量聚乙烯亚胺衍生物等组成,主要作用是提高镀层光亮度。但此类物质在镀液中含量过高时会产生张应力,易产生条纹,开缸剂与光亮剂的适当匹配可使镀层应力降为最低,光亮剂的消耗量为60~100 mL/(kA·h)。

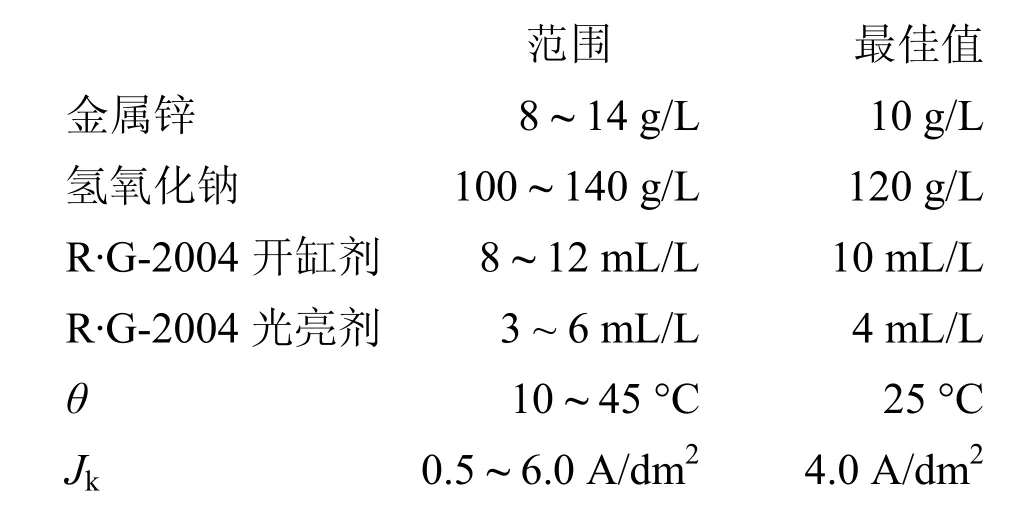

2 镀液配方及操作条件

氢氧化钠最好选用精制级,若为工业级,则要求为纯白无杂色,略带黄色或淡红色的最好不用[6]。锌阳极应选用高纯度的锌锭,一般为0#锌锭,w(Zn)≥99.95%。低纯度的锌阳极杂质含量较高,会产生各种各样的电镀故障,对蓝白钝化或白钝的影响更为严重。氧化锌的纯度要求99.9%,其中w(Pb)≤0.002%,w(Ca)≤0.005%。若使用劣质氢氧化钠和氧化锌,极易产生发雾、发花之类的故障。

配制镀液可采用溶锌法,最好采用去离子水,最低标准是城市自来水,不能使用井水、河水等高硬度水源。镀液最好采用连续过滤,既能大大减小光亮剂和开缸剂的消耗量,又能保证获得良好的外观。

当镀液中含有较多异金属杂质时,可加入R·G-211多功能调整剂1~2 g/L,其作用明显,无需电解或过滤。

3 几种镀锌溶液的镀液和镀层性能比较

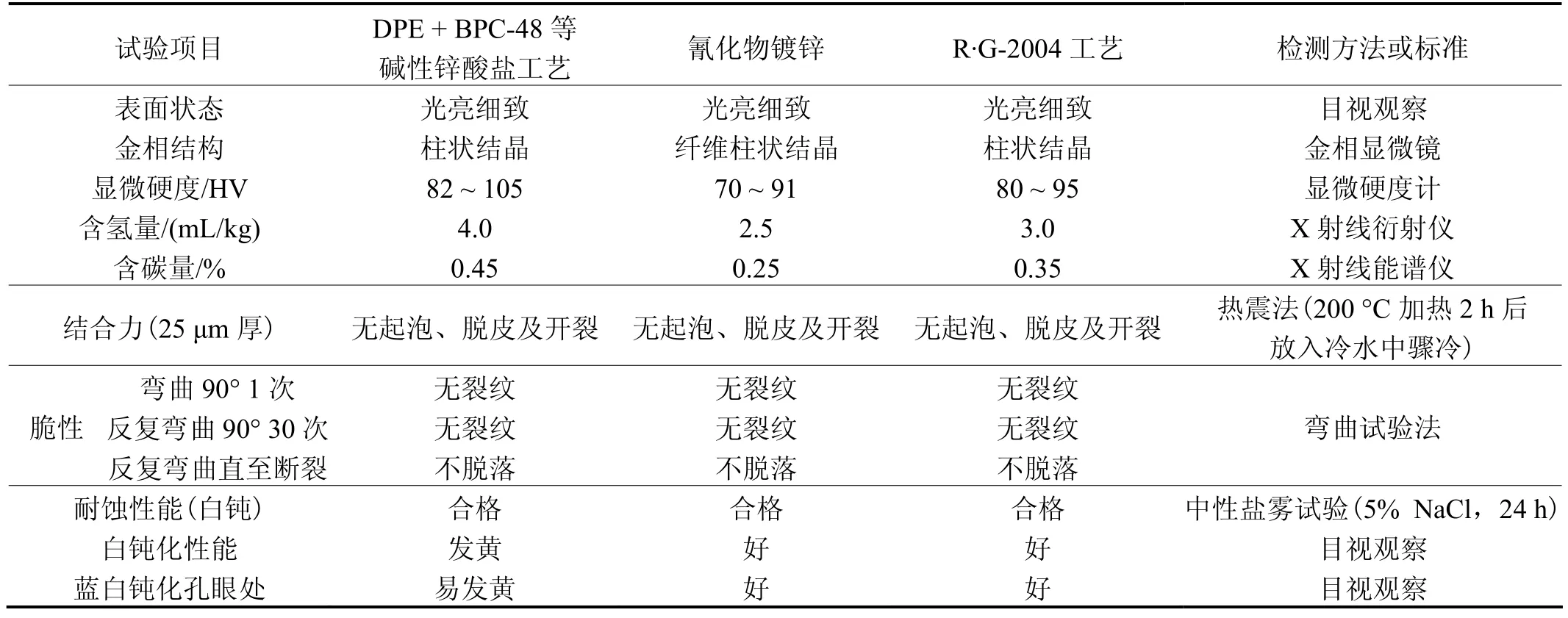

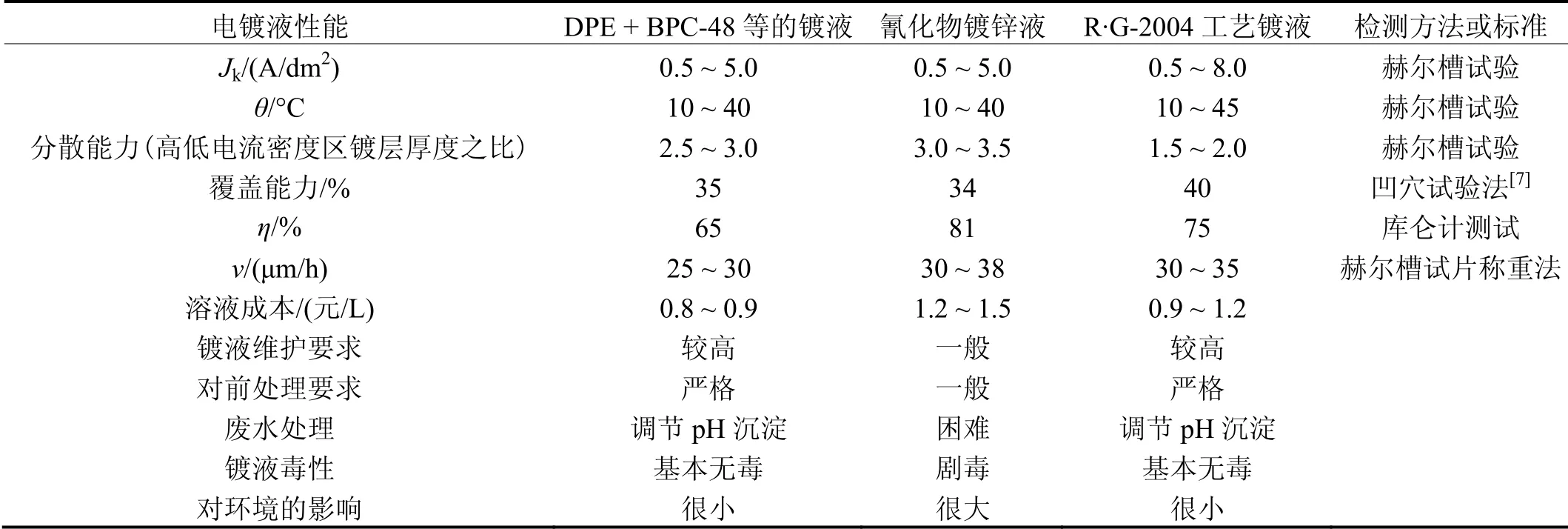

对氰化物镀锌、DPE + BPC-48 等为添加剂的碱性镀锌及R·G-2004 工艺就镀液、镀层性能等几个方面进行了简单比较,具体见表1和表2。

新型R·G-2004 碱性锌酸盐银白锌工艺不论其镀液还是镀层性能都已达到或部分超过氰化物镀锌,容易接受各种钝化工艺,尤其适用于蓝白钝化和白色钝化,其外观已非常接近氰化物镀锌。

4 常用工艺流程

工艺流程对蓝白钝和白钝的外观也有比较大的影响,选择适当的工艺流程及条件十分重要。二者的比较见表3。

推荐的工艺流程:化学除油─水洗2 道─酸洗除油─水洗2 道─阳极电解除油─水洗2 道─预浸─碱性锌酸盐镀锌─水洗3 道─超声波纯水洗─水洗─出光─水洗─蓝白钝化或白钝化─水洗2 道─80 °C 热水烫─压缩空气快速吹干─60~70 °C 快速烘干。

表1 不同镀锌工艺的镀层性能比较Table 1 Comparasion of properties of zinc coatings prepared by different plating processes

表2 不同镀锌液的性能比较Table 2 Comparison of properties of different zinc plating baths

表3 蓝白钝化和白钝化的工艺比较Table 3 Comparison of process conditions between blue-white and white passivation peocesses

要使碱性镀锌的蓝白钝化或白钝化后外观良好,必须使镀液本身保持干净(最好连续过滤),同时注意镀层的光亮一般即可,通过良好的出光来保证镀层的洁白外观。清洗水的硬度不能过高,而且氯离子含量应小于200 mg/L;否则会导致钝化膜发黄、发暗等毛病。热水烫后应快速干燥。最好用纯水(去离子水)配制钝化液,钝化前后的水洗以纯水为最好,绝对不允许使用井水等高硬度水源,否则会大大影响镀层的外观色调。其他条件如热水温度、压缩空气吹干的速率、烘干温度和时间等,也应严格控制。另外,碱性锌酸盐镀锌白钝或蓝白钝的外观要好,还可以从镀层以外的3 个方面着手:

(1) 镀层出光后尽量白,这与使用的光亮剂体系有关。

(2) 在硝酸出光液中加入添加剂可使出光后的试件比普通硝酸出光更白,且不易发黄。

(3) 对钝化液进行改进时使用优质原材料,可减少白钝化和蓝白钝发黄的概率。

5 结语

(1) R·G-2004 碱性锌酸盐银白锌工艺具有优异的性能,各项指标几乎达到或超过氰化物镀锌。

(2) R·G-2004 碱性锌酸盐银白锌工艺适合进行白钝化和蓝白钝化,较好地解决了锌酸盐镀锌白钝化膜偏黄偏暗和蓝白钝化膜易发黄及色调不鲜艳的通病,为更好地推广碱性环保锌提供了可靠保障。

(3) R·G-2004 碱性锌酸盐银白锌工艺具有优异的分散能力及覆盖能力,且电流效率较高,既节省原材料,又省时省电,能够提高设备及生产效率。

[1]周元,吕志,丁南山,等.无氰碱性锌酸盐镀锌光亮剂[J].材料保护,2007,40 (10): 83-84.

[2]陈文亮,曾令全.碱性镀锌添加剂的新进展[J].电镀与涂饰,1993,12 (2): 7-11.

[3]周长虹,陈松.浅谈碱性锌酸盐镀锌光亮剂[J].电镀与环保,2006,26 (6): 8-10.

[4]李纠.碱性镀锌添加剂的合成及其电镀性能的研究[J].东莞理工学院学报,1998,5 (2): 24-29.

[5]RATHINAM A J,RAMESH BAPU G N K,MURALIDHARAN V S.Effect of organic additives on electrodeposition and dissolution of zinc from zincate solutions [J].Transaction of the SAEST,2002,37 (3/4): 149-151.

[6]陈亚.新型碱性无氰镀锌工艺[J].电镀与环保,2006,26 (1): 14-17.

[7]张允诚,胡如南,向荣.电镀手册[M].3 版.北京: 国防工业出版社,2007.