裸眼水平井防砂管内冲砂技术探讨

陈建庆,章桂庭 (中海石油 (中国)有限公司天津分公司生产部,天津300452)

随着水平井钻完井技术的不断提高,利用水平井裸眼防砂完井开采浅层稠油油藏的做法得到了广泛的认可。由于水平裸眼段的防砂筛管受到上覆岩层的挤压作用,在油井生产一段时间后,因稠油和细粉砂堵塞筛孔形成 “热点”冲蚀或注热开采后上覆岩石应力变化造成筛管挤压破损,地层出砂在水平段内堆积成硬质砂桥,油流通道受阻,导致油井产量急剧下降或电泵机组砂卡故障停产。这就迫切需要把防砂管内沉砂冲散并循环返出地面,通过冲砂作业重新疏通水平段防砂筛管的生产通道,根据地层出砂程度下小筛管二次防砂,或捞出水平段防砂管柱重新完井,恢复油井生产。

国内外针对水平井冲砂技术进行了许多研究。根据水平井井眼轨迹特点,刘希圣[1]研究表明,在大斜度井和水平井冲砂过程中,因冲砂钻具偏向下井壁形成 “偏心环流”。环空的地层砂出现向下井壁径向沉降的趋势,且偏心环空流速不均匀,易在下井壁形成砂床,给大斜度井和水平井冲砂带来威胁。赖枫鹏等[2]对水平井水力冲砂最优工作参数进行了模型计算。Ovesen[3]应用连续油管结合特殊冲砂工具,提出了Tornado冲砂法。将泵入的流体经过向下高能喷嘴加压后,对砂体堵塞物进行冲击贯穿,而后工具转向逆向喷射,所有的流体又都会通过一个向上的低能旋涡喷嘴,旋涡可以夹带着固体颗粒沿着井筒随连续管的起出而流出井筒。即使在目前的技术条件下,对于大井眼斜井来说,连续管所带来的偏心环流通道使得大量砂子更易于沉积,往往容易出现黏卡连续油管的危险情况,即使采用大尺寸的连续油管也无济于事。针对水平井低压地层,冲砂液漏失量大的情形,李松岩等[4]对水平井采用低密度泡沫流体冲砂清洗技术进行了理论研究,刘东明等[5]将氮气泡沫液洗井工艺应用于渤海SZ36-1油田修井中,取得了一定的效果。但涉及氮气发生装置、加药起泡装置、混合泵等地面设备多,泡沫液性能受井下地层水矿化度和高价阳离子影响,抗盐稳定性较差,返出泡沫液需要加消泡剂促进砂子沉降分离,后期进平台生产流程影响电脱水等众多因素,氮气泡沫冲砂技术并没有在渤海油田得到推广应用。相反,非连续常规冲砂技术经过优化步骤,配合优质性能的携砂液,在裸眼水平井防砂筛管内冲砂取得了很好的效果。

1 裸眼水平井冲砂难点

水平井优质筛管与裸眼环空充填为砾石,地层泄油面积大,井筒导流能力强。在水平井冲砂过程中,防砂管内地层砂或砾石的运移是一个十分复杂的过程,其运移状态受到冲砂方式、泵冲参数、冲砂介质、储层物性、冲砂进尺、砂粒大小形状、携砂密度等众多因素影响,很难精确描述地层砂瞬时运移状态。不同的冲砂方式有各自不同的问题和难点,主要如下:

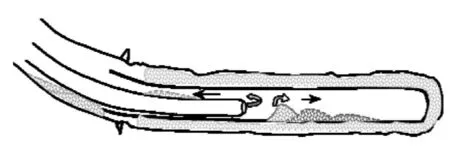

1)正循环方式冲砂 (如图1所示)。在工具前端冲击贯穿砂桥推动一部分沉砂以α波的形式向 “趾端”推移,另一部分沉砂则获得一个类似斜抛或平抛的初速度,以β波的形式沿偏心环空向 “跟部”回返,从防砂管小环空上移到套管内大环空,返速急剧减小,不均匀偏心环空流速导致地层砂在该井段再次形成砂床,容易造成冲砂钻具砂卡。

2)反循环方式冲砂。相同泵速条件下,对地层产生的正压差大,即地层漏失增大,在筛管破损情况下还会有一部分地层砂重新挤入裸眼环空,同时冲砂液漏失污染储层。一旦停泵接单根时,地层反压差激动导致裸眼环空的砂子反吐回防砂管内,无法将水平段砂子冲洗干净,将给下一步作业带来潜在的风险。此外,反循环冲砂需要开关万能防喷器以适应钻具接箍通过,且长井段进尺磨损防喷器胶芯,容易密封不严或胶块碎裂落井,即使采用旋转防喷器也不可避免。

3)当捞出一段优质筛管并暴露相应长度水平裸眼段后,长时间大排量正反冲砂均会加剧裸眼井壁失稳,水平裸眼段容易垮塌形成 “大肚子”,或冲出新井眼,无法进入下一段筛管内进行冲砂等作业。

图1 水平井正冲砂示意图

2 解决措施

针对裸眼水平井冲砂特点和难点,通过优化常规冲砂钻具组合,采取分井段冲砂方式,配置优质携砂液,成功解决了 “跟部”沉砂砂床、冲砂液漏失污染、地层反吐砂、裸眼段井壁失稳坍塌问题,主要措施有:

1)在防砂筛管内通径(φs)允许范围内,充分扩大冲砂钻具的径向尺寸(φf),提高两管的同心度(C=φf/φs,推荐C值在0.6以上),以弱化偏心环空流速不均匀对沉砂的影响。

2)调节冲砂液的流变性能,将冲砂液流性指数范围保持在0.4~0.7之间,确保冲砂液在水平裸眼段形成平板型层流状态[6]。这样砂粒在径向上受重力、浮力以及固液间黏滞阻力作用下,只需维持较低的偏心环空返速 (0.5~0.6m/s)就能够实现有效携砂,也避免了大排量紊流状态下携砂液对裸眼井壁的冲蚀,防止井壁失稳坍塌导致地层出砂。

3)在优质冲砂液基础上,优选合理的泵排量,维持稳定的正向压差,控制稳定漏失在可接受范围内,如图2所示,泵入量增量ΔQP与返出液增量ΔQR曲线。在泵入增量为ΔQP0时井筒才开始有返出,ΔQL为某一段时间内的漏失量。斜直线①上ΔQP=ΔQR,表示井筒无漏失;其左半边区域Ⅰ,ΔQP<ΔQR,表示井筒有溢流;右半边区域Ⅱ,ΔQP>ΔQR,表示地层存在漏失。曲线②表示调节冲砂液流变性能后,漏失量从不可接受的高漏失BC段,转变为可接受的低漏失DE段(一般要求漏失量小于2m3/h)。在冲砂持续进尺时,一旦出现异常严重的漏失层段,则配置高黏度段塞 (漏斗黏度120s以上),降低泵速顶替到位,正挤稠塞暂堵高漏失层,关井扩散。

图2 冲砂过程冲砂液性能改善地层漏失情况

4)分井段三步法冲砂彻底清洁井筒。①先正循环持续下放冲砂,接单根或立柱时上下活动2~3次,现场施工中依据振动筛返出砂量情况和轴向摩阻变化来判断是否需要短起下,一直冲砂至目的深度。②循环一周并监测返砂情况,边循环边起钻至套管鞋以内,有顶驱的可利用倒划眼的办法搅动并清除砂床,缓慢停泵静置1h后复探砂面。③上提冲砂钻具至套管鞋以上30m,关闭万能防喷器,反循环洗井一周,停泵等待压力扩散1h,释放剩余压力,打开万能防喷器,下钻复探砂面变化情况。

3 现场应用实例

NB35-2B平台稠油热采裸眼水平井,裸眼尺寸219.5mm,裸眼段1663.43~1938m。采用砾石充填优质筛管防砂完井,筛管外径139.7mm,内径φs=124.26mm,筛管段1663.58~1924.36m,冲砂钻具外径φf=73~105mm,同心度C=φf/φs=0.59~0.84。采用无固相优质冲砂液,漏斗黏度范围45~55s,提高携砂性能,同时将地层循环动态漏失量从20m3/h降低到2m3/h,静态漏失降为0。利用分井段三步冲砂法,顺利正循环冲砂至目的深度1826.28m。降低泵排量以减少对井壁的冲刷,边循环边缓慢起钻至1630m以减小地层抽吸,停泵静置后复探砂面1826.28m不变。上提冲砂钻具至套管内,关闭万能防喷器反循环,返出液未见地层砂。缓慢停泵压力扩散为0,消除了快速放压激动引起地层砂反吐。再次探砂面深度不变,井筒洁净,冲砂成功。

4 结论与建议

1)水平井防砂管内冲砂作业是处理水平井出砂的一项十分重要的基础工作,正确认识水平井偏心环流特征以及影响砂粒轴向运移的各个因素是冲砂成功的关键。

2)优化冲砂钻具尺寸,选择无固相优质冲砂液,优化合理的泵冲参数,在保障低循环漏失量的基础上,利用其良好的流变性能,在井筒内实现平板型层流流态,取得了良好的携砂效果。

3)现场冲砂作业实践证明,非连续常规冲砂步骤优化为分井段三步冲砂法,可以应用于水平井冲砂作业,能彻底清洁井筒,具有推广应用价值。

[1]刘希圣 .钻井工艺原理 [M].北京:石油工业出版社,1988.

[2]赖枫鹏,李治平,岑芳,等 .水平井水力冲砂最优工作参数计算 [J].石油钻探技术,2007,35(1):69~71.

[3]Ovesen M.Efficient sand cleanouts in large wellbores using coiled tubing:a new approach making an old problem simple [J].SPE81727,2003.

[4]李岩松,李兆敏,孙茂盛,等 .水平井泡沫流体冲砂洗井技术研究 [J].天然气工业,2007,27(6):71~74.

[5]刘东明,杨海林,孟伟斌 .氮气泡沫液洗井工艺在SZ36-1油田修井中的应用及评价 [J].中国海上油气,2006,18(5):338~340.