离心泵机械密封的故障分析及对策

徐帅(中国石油西部管道新疆分公司)

从1885年英国第一个端面密封专利的问世,到2000年非接触式机械密封的产生,机械密封越来越广泛的运用于泵的端面密封。与传统的填料密封相比,机械密封具有密封性能好,寿命长,承受压力大,减少能源损耗和环境污染等优点。机械密封目前广泛应用与国内输油站场机泵,研究机封结构,分析故障原理和处理办法,对掌握基本运行情况、提升设备管理水平有重要意义。

一、机械密封的基本结构和作用原理

1.机械密封的基本结构

机械密封又叫端面密封,是指有至少一对垂直于旋转轴线的端面,在流体压力和补偿机构弹力(或磁力)的作用以及辅助密封的配合下,保持贴合并相对滑动而构成的防止流体泄漏的装置。

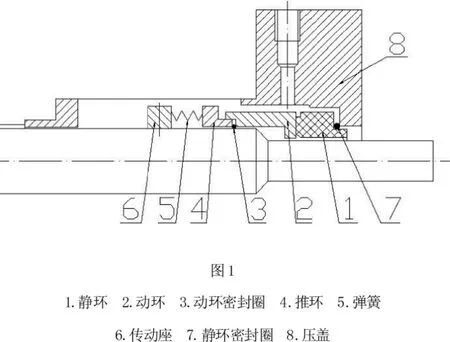

机械密封的构成如图1所示。

2.机械密封的作用原理

如图1所示,机械密封的工作过程是轴转动时,通过传动座(6)和推环(4),带动动环(2)旋转,静环(1)固定不动,依靠介质压力和弹簧力使动静环之间的密封端面紧密贴合,在贴合面形成一层极薄的液体膜,阻止介质泄漏。摩擦副表面磨损后,在弹簧(5)的推动下实现补偿。为了防止介质通过动环与轴之间泄漏,装有动环密封圈(3)。静环密封圈(7)阻止介质沿静环和压盖(8)之间泄漏。

3.机械密封的辅助设施

机械密封辅助设施是许多元件的统称,它的作用是可以改善机械密封的工作环境,提高密封效果。包括过滤器、旋液分离器、限流孔板、冷却器、各种检测仪表及机械密封冲洗管路等。在实际的应用中,根据具体的情况来选择相应的设施。

在所有的辅助设施中,最主要的是冲洗设施。对于冲洗液的过滤和分离,通常选用的是过滤器和旋液分离器。鄯善站和乌首站用的是旋液分离器。其工作原理是,含杂质的介质沿分离器切线方向进入,以一定的速度沿分离器旋转,利用固体颗粒和液体的比重差,洁净的液体从分离器顶部流出,去冲洗密封,含杂质的液体从底部流回泵的入口。

二、常见的机械密封的故障及分析

所谓故障是指设备或零件丧失了其所要求的规定的性能和状态。故障分析主要是通过诊断(经验和检测)来确定故障的部位,在经过调整或修换进行排除。正确的诊断是预防和排除故障的基础。在诊断的过程中应注意注意一下的信息:1.外部征兆;2.拆卸前的检查结果;3.拆卸后的检查结果;4.对机械密封各个元件的目测结果。

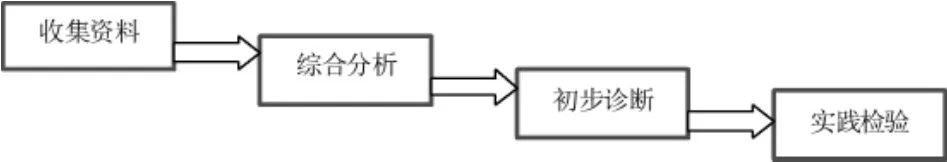

一般的故障诊断过程大体可以分为四个步骤。

对于机械密封而言,常见的故障有:1.泵运行时密封泄漏;2.密封面稳定滴漏;3.工作时密封尖叫;4.密封面外侧或压盖外侧有石墨环粉尘积聚;5.密封面磨损严重,密封副寿命短。

对机械密封的泄漏进行分析,首先应明确机械密封的泄漏点。一般来说,机械密封的泄漏点主要有:1.轴套与轴之间的密封;2.动环与轴套之间的密封;3.端盖与泵体间的泄漏点比较容易发现和解决。其余的泄漏直观上很难辨别和判断,须在长期的管理、维修实践的基础上,对泄漏症状进行观察、分析、判断,才能得出正确的结论。

试运转时出现的泄漏,泵用机械密封经过静试后,运转时高速旋转产生的离心力,会抑制介质的泄漏。因此,试运转时机械密封泄漏在排除轴间及端盖密封失效后,基本上都是由于动、静环摩擦副受破坏所致。引起摩擦副密封失效的因素主要有:(1)操作中,因抽空、气蚀、憋压等异常现象,引起较大的轴向力,使动、静环接触面分离;(2)安装机械密封时压缩量过大,导致摩擦副端面严重磨损、擦伤;(3)动环密封圈过紧,弹簧无法调整动环的轴向浮动量;(4)静环密封圈过松,当动环轴向浮动时,静环脱离静环座;(5)工作介质中有颗粒状物质,运转中进入摩擦副,擦伤动、静环密封端面;上述现象在试运转中经常出现,有时可以通过适当调整静环座等予以消除,但多数需要重新拆装,更换密封。

正常运转中突然泄漏,离心泵在运转中突然泄漏,少数是因正常磨损或已达到使用寿命,而大多数是由于工况变化较大或操作、维护不当引起的。主要有:(1)抽空、气蚀或较长时间憋压,导致密封破坏;(2)对泵实际输出量偏小,大量介质泵内循环,热量积聚,引起介质气化,导致密封失效;(3)对较长时间停运,重新起动时没有手动盘车,摩擦副因粘连而扯坏密封面;(4)环境温度急剧变化;(5)工况频繁变化或调整;(6)突然停电或故障停机等。离心泵在正常运转中突然泄漏,如不能及时发现,往往会酿成较大事故或损失。

密封面稳定滴漏,如果可能应首先确定泄漏源。检查压盖垫片压缩量是否合适;有可能是密封面不平直,压盖螺栓上的不均匀,静环表面翘曲;安装时密封面就有开裂、凹口、凸点或者划痕等;也有可能是轴套处液体泄漏,泄漏严重时通常是密封面而不是O型圈泄漏。典型的纠正措施有:1.检查安装是否正确(安装长度、压盖垫圈压缩量、压盖螺栓等);2.检查所用密封或者材料是否合适;3.清除密封面上的杂质;4.检查是否有损坏的零件(各种辅助密封、弹簧等);5.检查机泵是否对中;6.改进冲洗和冷却系统。

工作时密封尖叫,可能是密封面得润滑不足。此时应该检查机械密封冲洗管路是否堵塞,管路上的压差表读数是否偏大,是否有报警。如果确定管路不通畅,则须清洗该段管路,确保管路的畅通。

密封面外侧或压盖外侧有石墨环粉尘积聚,可能是密封面润滑液量不足或密封面间液膜汽化;还可能是润滑液中有残渣,将碳石墨环磨掉。

密封面磨损严重,密封寿命短,可能是流体中含有磨粒,造成剧烈磨损,破换了密封面,缩短了机械密封的寿命。

结合西部成品油管道乌首站投产期间机械密封的工作状况,具体分析机械密封的失效。在乌首站投产期间,共有14套机械密封失效。发现导致14套机械密封失效的原因包括以下四方面因素:1.在投产初期,输送的介质比较脏,含有大量的泥砂,超出了旋液分离器的工作能力,大量杂质不能完全过滤,部分泥砂堆积在机械密封动环内部,导致动环在运转过程中被挂起,失去补偿能力,造成密封面分离,机械密封失效,此原因有3套机械密封失效泄漏;2.传动套顶丝松动,导致轴套、传动套、动环相对运动,产生O型挡环严重磨损,使动环下的O型辅助密封圈磨损,造成机械密封失效,此原因有2套机械密封失效泄漏;3.输油泵振动和轴窜量较大等原因,主要是泵机组在精找水平和对中时,对介质温度、电源质量未充分考虑,导致传动套与动环石墨环碰撞致使石墨环损坏,造成机械密封失效,此原因有2套机械密封失效泄漏;4.机械密封冲洗管中含有气体,造成密封温度升高,使密封端面间液膜汽化磨损加剧,动静环产生热变形,泄漏增大,引起密封失效,此原因有7套机械密封失效泄漏。对于第一种情况,随着生产的进行,管道清管次数的增加,油品质量提高,问题已解决;第二种情况属于设备本身的设计缺陷,厂家改进后顶丝已紧固;第三种情况对泵重新进行精确对中,减小泵的震动。第四种情况在起泵前对泵进行充分排气,改进机械密封的冲洗管路,问题也得到了较好的解决。

三、机械密封的改进方法

机械密封的改进主要是从以下几个方面进行考虑,一是改进密封结构和材料,使其能更好的适应工作环境,但这样做花费代价较高,尽管如此,仍不能重根本上解决问题。最常用的方法是改进机械密封的辅助设施,改善密封的工作环境。

改进机械密封的辅助设施,改善密封的工作环境。主要是要根据输送介质的特性,密封热平衡等来具体确定冲洗管路的工作,比如冲洗流量,冲洗液的压力等。