砂性土路基的强夯法加固机理及应用

鲁建荣

(滦南交通运输局,河北 唐山 063500)

路基是整个公路构造的重要组成部分,承受着由路面传来的行车荷载、路基本身及路面的重力,它的强度和稳定性,是保证路面强度和稳定性的基本条件。强夯法是一种广泛应用于高速公路路基加固处理的方法,具有施工简便、缩短工期、经济可行和效果显著等优点。其基本原理是将重型夯锤(8~40t)从很高的落距(8~40m)自由落下,对土体产生巨大的冲击能(一般能量为500~8000kN·m),强大的冲击波通过地表迅速到达一定深度,从而导致路基土体产生局部液化,在夯击点周围产生竖向裂隙,形成良好的排水通道,孔隙水和气体逸出,夯坑出现冒气冒水现象、土粒重新排列等一系列物理力学性质的变化,路基立即压缩下沉,有效地改善地基的承载能力。同时,还可提高土体的均匀程度,减少可能出现的差异沉降。

由于地域不同,地质条件差别也很大,强夯法施工不能直接套用,鉴于此,本文针对唐山地区砂性土路基的特点,对其强夯加固机理进行分析,并通过现场试验对该地区砂性土路基强夯加固施工展开研究,以此来选择最佳处理方案,为保证工程的顺利进行提供参考。

1 强夯法加固机理

从土的结构来看,砂性土是一种含砂土粒较多且具有一定粘性的土,砂性土修筑的路基适应于行车时的压实作用,能构成平整坚实的路基表面,雨天不泥泞,晴天不扬尘,但需要解决砂性土液化的问题。该类路基的强夯加固机理可用动力夯实(即动力压密)来解释。将砂性土路基视为弹性半空间体,重锤从空中自由下落夯击,这是由势能转化为动能的一个过程。在夯击地面的瞬间,动能的一部分以声波形式扩散出去,一部分由于重锤与土体摩擦而变成热能,其余大部分动能则使路基土产生自由振动,并主要以压缩波(纵波)、剪切波(横波)和瑞雷波(表面波)三种波形在地基内传播。路基一般是不均匀的、成层状的,土体中的孔隙为空气、水或其他液体所填充。在夯击地面的瞬间,一部分波能在成层状地基中从一个弹性介质传播到另一个介质。同时,另一部分波能会反射回第一个介质,传播到另一个介质的波能起强夯加固的作用,反射回来的波能则使路表土层变松。这也是强夯施工中局部地表隆起的原因。冲击动力荷载在接触土体瞬间使其中孔隙体积减小,土体密实,承载力得到提高。该类路基的夯实变形主要是由于土颗粒的强烈振动,使其移动到相对最稳定的位置沉落下来,重新排列而引起的,亦是土体孔隙中气相(空气)被排除的过程,经强夯处理,土体达到最密实的状态,孔隙体积可减少60%。

2 施工参数的确定

需要根据现场砂性土路基的具体情况和工程要求,选用合理的强夯加固参数,达到提高工程质量和节省施工成本的目的。

2.1 有效加固深度

表1 有效加固深度

2.2 单击夯击能的确定

单击夯击能等于锤重乘以落距。它是影响强夯有效加固深度的重要因素。在预估强夯有效加固深度的基础上,确定夯击能的大小。施工过程中需根据具体情况选用合适的锤重以及落距,重型的夯锤一般为8~40t,落距为8~40m,所用的夯锤为带有气孔的圆锤,可以减少夯锤着地的瞬时气垫上拉力所造成的能力损失,也可以减小起吊夯锤的吸力。同时,根据砂性土的性质选择合适的锤底面积,夯锤确定后根据要求的夯击能,就能确定夯锤的落距。强夯过程中,处理厚度内土层从上部到下部,其所受到的夯击能量由大变小。在进行强夯法施工设计时,为获得较大的接地速度,强化路基深层夯实效果,常选用大落距方案。

2.3 夯点布置与夯点间距的确定

夯击点布置是否合理,将影响强夯的加固效果,应综合建筑物(或构筑物)平面形状、基础类型、场地土情况及含水量大小和工程要求等因素来选择布点方案。夯击点位置根据建筑结构类型一般可采用等边三角形、等腰三角形或正方形布点。对于某些基础面积较大的建筑物或构筑物,为便于施工,可按等边三角形或正方形布置夯点。因此,夯击点的布置应视建筑结构类型、荷载大小和地基条件等具体情况,区别对待。

2.4 夯击次数及遍数的确定

单击夯击是强夯设计中的一个重要参数,夯击次数与路基加固要求有关,因为施加于单位面积上的夯击能大小直接影响加固效果,而夯击能量的大小是根据地基加固后应达到的规定指标来确定的。夯击要求使土体竖向压缩最大,侧向移动最小。根据土的性质和土层的厚薄不同,夯击次数也不同。目前夯击次数一般通过现场试夯确定,常以夯坑的压缩量最大、夯坑周围隆起量最小为确定的原则,且通过现场试夯得到夯击次数与夯沉量的关系曲线。

3 施工工艺

在施工路段K11+420~K11+520长为100m、宽为32m、面积3 200m2的范围内采用履带式强夯机,夯锤直径为2.2m,锤重为14t,落距为13m,单位夯击能1 800k N·m,有效加固深度预计5~6m,夯点正方形布置,夯点间距5m×5m,单点夯击数6~8次(试验确定),夯击2遍。单点夯击次数以最后两击的平均夯沉量不大于50mm控制,两遍夯击之间时间间隔定为24h。主要机械设备包括履带式强夯机1台、挖掘机1台、推土机1台,平地机1台和振动压路机1台、自卸车5辆、发电机(30k W)1台、小型抽水泵1台等。

3.1 施工流程

3.1.1 清理并平整场地,测量在路基夯击前场地的平均高程,并检测路基弯沉值、压实度(或干密度)。

3.1.2 测量放线并标出夯点的位置。夯点间距5m×5m,放样用钢尺依据四角定位放点,在地面上标定出每遍点夯的位置,夯点定位偏差不大于5cm,应有明显的标记,在每夯点圆心放置白灰,作为夯锤找点依据。第1遍夯点按路基边缘1m往内翻放,每行横向共7个夯点,共21行;第2遍夯击点位于第一遍夯击点之间,每行横向6个夯点,共20行,每个夯点三击。

3.1.3 开挖排水沟。周边开挖宽1.5m×深2.0m排水沟及时排水,排水沟同时起隔振沟作用。采用抽水机抽排水,夯坑和施工场地不得积水。设备就位,使夯锤对准夯点位置.

3.1.4 开夯前应检查夯锤质量和落距,以确保单击夯击能量符合要求;在每一遍夯击前,对夯点放线进行复核,夯完后检查夯坑位置,发现偏差或漏夯应及时纠正。强夯机就位,夯锤置于夯点位置,测量夯前锤顶高程。

3.1.5 将夯锤起吊到预定高度,开启脱钩装置,待夯锤脱钩自由下落后,放下吊钩,测量锤顶高程,若发现因坑底倾斜而造成夯锤歪斜时,应及时将坑底整平。

3.1.6 在24h后,按上述步骤逐次完成第二遍全部夯点的夯击。在24h后,再对全部场地进行最后一次低能量夯击。

3.1.7 夯击结束24h后,平地机整平,振动压路机碾压收面,并进行质量检测。

3.2 施工注意事项

3.2.1 在夯机处于工作状态时,起重臂仰角应置于70°,起重臂旋转半径内严禁站人。作业时,人员应在10m以外并戴安全帽,严禁在吊臂前站立。吊车就位后一定要检查门架是否平稳。作业后,应将夯锤下降,放实在地面上,严禁将锤悬挂在空中。

3.2.2 在施工过程中,要用水平仪检测每个夯击点的沉降量。

3.2.3 施工过程中按设计和试验要求,检查每个夯点的夯击次数和每击的夯沉量,并进行详细记录。

4 效果分析与评价

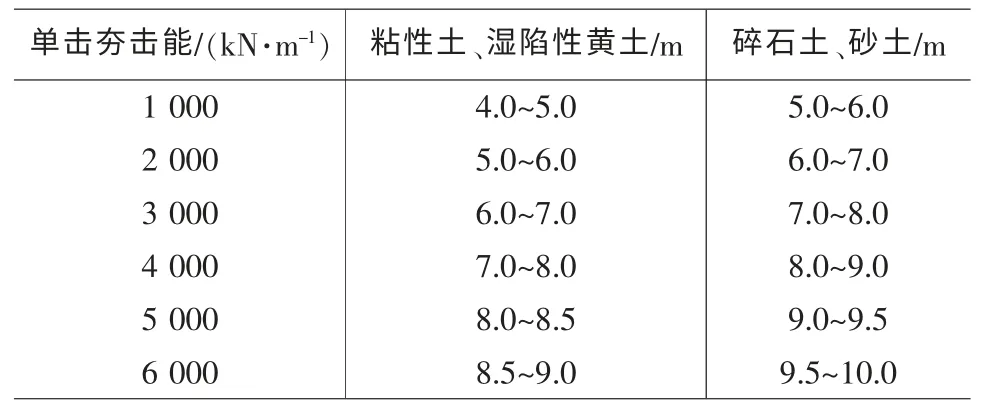

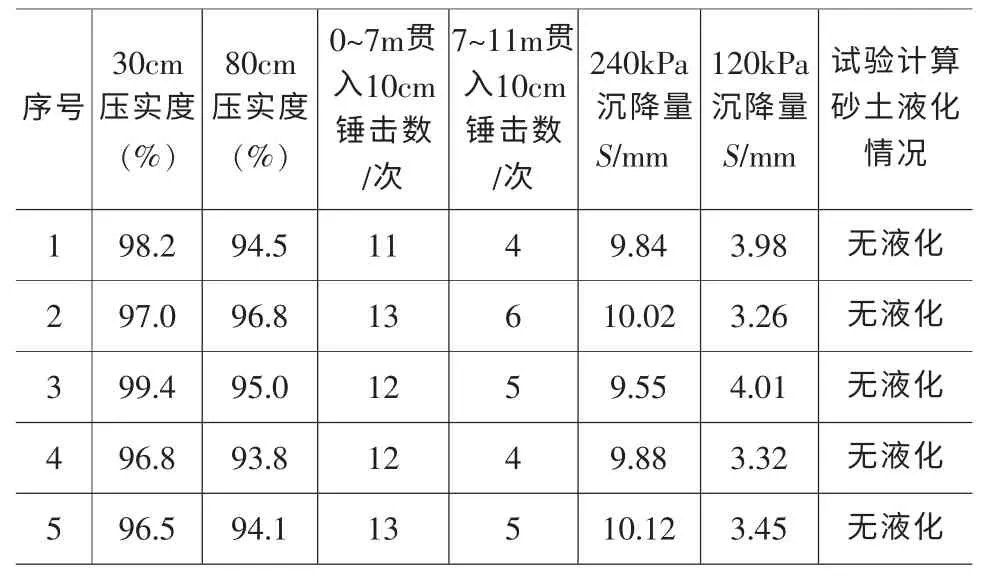

为检验强夯实施方案的效果,进一步落实强夯设计参数,在试验区对强夯加固的砂性土路基进行动力触探试验、标准贯入试验、沉降量及压实度的检测,结果见表2和表3。

表2 夯击前后的标高变化情况

表3 夯击后路基检测结果

由检测结果可知,相对于该地区砂性土,所确定的强夯设计参数和施工方案是可行的,强夯加固处理的效果较为理想,主要表现在:

a)路基的夯沉量超过了60cm,在有效影响深度范围内(有效加固深度大于7m),所检路基压实度都得到了明显的提高,达到96%以上(30cm处),满足施工技术规范要求;

b)对砂性土路基的影响深度平均为10m,7m以上为密实,并且基本消除砂性土液化情况;

c)沉降量满足设计要求,路基的稳定性和耐久性得到保障。

5 结语

强夯法进行高速公路砂性土路基加固具有效果显著、适应性广泛、加工费用低、节省材料和施工快捷等优点。但是,由于路基土性质千差万别,至今尚未形成一致的看法和系统的理论,强夯设计大都以经验为基础,并基于试夯结果确定各项施工参数,加固效果基本上也只能借助夯后检测确定。针对唐山地区砂性土路基,确定了强夯加固施工的夯击遍数、夯击击数及最佳夯击深度和最佳处理厚度等,并提出了各项参数的确定方法以指导强夯设计与施工,并在实际工程中进行了应用。

[1]胡振南,王桂尧,黄庆,等.强夯法处理石灰岩碎石路基试验研究[J].公路交通科技,2006,23(12):45-49.

[2]叶书麟.地基处理工程实例应用手册[M].北京:中国建筑工业出版社,1998.

[3]张江亭,龙海霞.强夯法处理饱和砂土液化地基[J].公路,2002,(3):33-36.

[4]崔振东.强夯法在地基处理中的应用及质量控制[J].山西交通科技,2004,(1):44-46.