动载作用下沥青路面三维力学响应有限元分析

李红英

(郑州市公路管理局,河南 郑州 450001)

0 引言

随着公路工程建设的快速发展,沥青路面结构作为一种主要的高级路面结构形式被广泛采用。但同时,随着交通流量的日益增大以及车辆大型化和重载车比例的不断增加,公路沥青路面结构正在面临严峻的考验。很多采用沥青路面结构的公路在使用一段时间后出现不同程度的问题,如裂缝、车辙、松散、沉陷等,这都严重影响了公路的高速、顺畅交通。

为了能更好地使用沥青路面,有必要对沥青路面进行分析与研究。本文将根据实际情况,建立模型,对沥青路面在动载作用下的三维受力情况进行分析,研究沥青路面的损伤机理,以便能针对性地对沥青路面进行改进,提高沥青路面的耐用性及安全性。

1 模型参数的选取

模型中车辆荷载的确定参考《公路桥涵设计规范》[1],采用自重300kN的汽-20级荷载,前轴重力为60kN,后轴重力为240kN。计算中考虑动力放大作用,将每根车轴上承担的荷载提高,简化为两个冲击荷载作用于地面。模型试验中所加轴荷载的峰值是250kN,通过四个车轮(两对)加载。

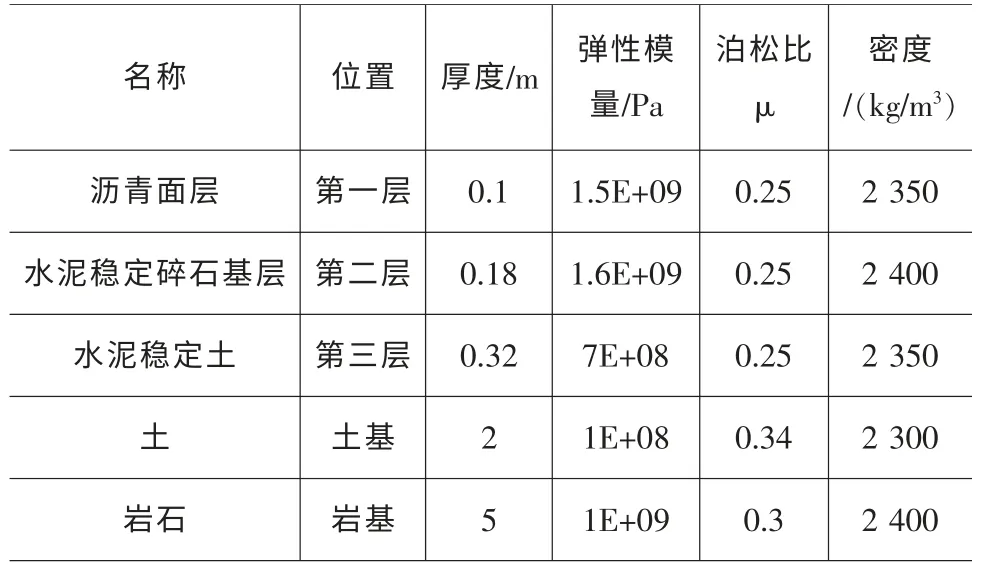

公路面层是路面结构中的主要承重部分,承受了大部分由车辆荷载引起的动附加应力[2],故本研究主要分析面层性质对分层地基力学响应的影响,并进行界面损伤分析。本研究采用常用的路面结构层[3],确定如表1所示的路面结构形式。基层为水泥稳定碎石,底基层为水泥稳定土。

表1 路面结构形式及计算参数

2 有限元计算模型

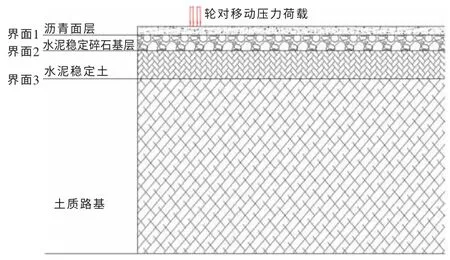

本研究以有限元分析软件ANSYS7.0为工具对动载作用下的沥青路面三维受力情况进行建模并分析[4]。根据实际情况并依据垂直应力和接地尺寸的特性,分析X、Y轴(路面剖面)范围。X轴为路面横向轴,根据典型车道宽度,取12m;Y轴为竖向轴,按照典型路面结构厚度[5],取0.1m+0.18m+0.32m+2m+5m=7.6m;Z轴为公路纵向,根据行车历程及计算设定的要求,沿长度方向取25m。公路路面结构形式如图1所示,建模时各界面采用共高斯点的方式进行连接。

图1 公路路面结构图

3 三维计算结果整理与分析

3.1 轮对的影响范围

按应力集度sint判断,在公路表面上提取纵向影响范围共3.5m,横向影响范围共3.2m。通过调整及计算,得到在第18步荷载时公路结构层面的位移矢量和如图2所示。

图2 位移矢量和(第18步荷载)

从图2中可以发现,在纵向(行车方向)有波前效应,因此要深入研究道路界面损伤,必须以动力问题为出发点进行分析。考虑到轴荷载到达前后的叠加影响,可计算得到该荷载18步时刻,最大竖向位移为0.564mm。随着路面深度的增加,发现在路表下面4.75~110mm深度,垂直剪应变明显大于纵向及横向拉应变。相反,在沥青结构层层底,轮胎荷载的纵向和横向拉应变大于垂直剪应变。在大多数传统疲劳损伤传递中,常用沥青混合料层底横向(有时为纵向)拉应变来确定疲劳损伤程度。然而,本研究认为,表面下的垂直剪应变也很重要,其对临近表面的潜在裂缝损伤起主要作用,可以当作沥青混合料浅处特殊的疲劳裂缝损伤来处理。

3.2 动载作用对横向弯沉的影响

路表弯沉是在一定车辆荷载作用下路表面的竖向变形,是反映路面整体承载能力高低和使用状况好坏的最直观、最简单的指标,也是从侧面反映界面损伤的重要参数。它是路面各结构层各自变形的综合结果,因此该变形在一定程度上反映了路面各结构层及土基的力学性质。根据我国现行规范的要求[6],在双轮车辆荷载作用下,路表面轮隙中心处采用弯沉作为路面整体抗变形能力的指标。选取这个点的弯沉作为路面设计指标有一定的局限性,不能反映复合路面的路用性能,但是一方面它便于实地测量,另一方面它也能反映出路面的整体抗变形能力。

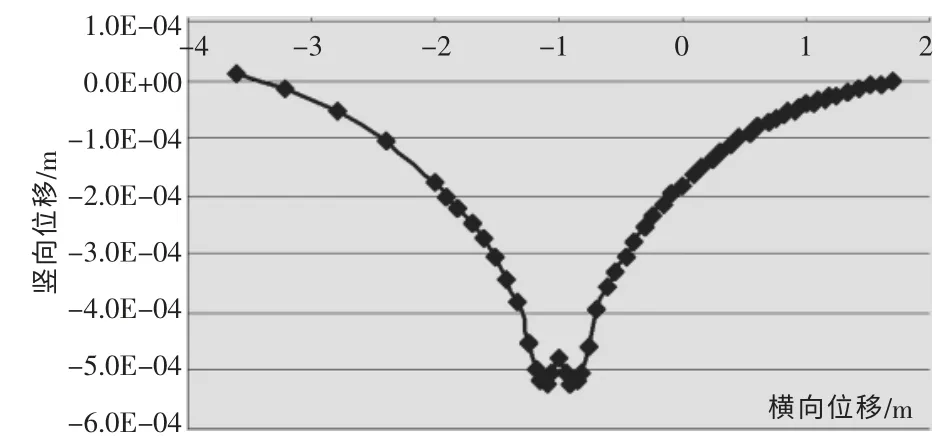

当车辆两轮中心横向坐标分别为-0.86m、-1.14m时,在250kN(典型荷载)轴载动力作用下,车辆驶过复合面层顶面时,路表轮隙中心点的弯沉值变化如图3所示。由图3可以看出,车辆荷载作用下路表弯沉最大值发生在轮胎与路面接触面的中心,它与路表轮隙中心点弯沉值差别不大。

图3 路面横向弯沉曲线

另外,计算界面1、界面2及界面3的横向弯沉可以发现,车辆荷载作用下各个界面弯沉最大值均发生在轮胎与路面接触面的中心的正下方,其最大值分别为0.487mm、0.456mm、0.385mm。由于该弯沉值均远远大于标准轴载作用下的路表弯沉值,所以容易导致路面开裂、沉陷及坑槽等病害的发生。且路面结构中不同层次的刚度不同,在横向弯沉的情况下也为界面损伤提供了直接的源动力,是界面损伤发生的根本原因。

3.3 动载作用对拉应力的影响

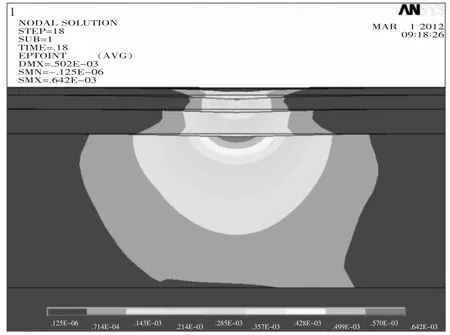

在标准荷载作用下公路结构各层的竖向应变如图4所示,可以看出,在车轮荷载作用的一定区域内,路面承受的是压应力,而车轮荷载外侧承受的是拉应力。这样,在车轮两边外侧承受拉应力的地方,就是不少道路上轮迹带外侧出现平行于行车方向自上而下裂缝的地方。

图4 路面结构各层竖向等效应变剖面图

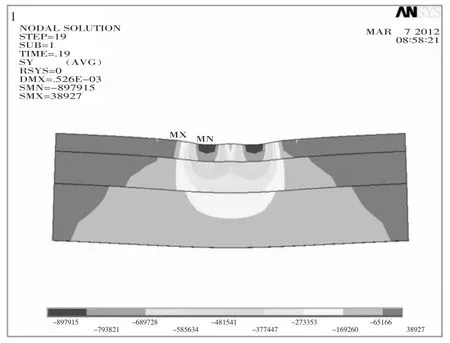

移动荷载作用下路表最大竖向应力如图5所示,路表最大拉应力的位置一般在轮迹带的内侧边缘。由于道路前期大多处于弹性阶段,可推测出随着轴载水平的增加,路表最大拉应力值也近似成比例增加。

图5 公路结构层竖向应力剖面图

动载使公路结构产生拉应力,又由于沥青上面层的拉应力最大,所以很多道路路面的破坏最早发生在面层上。现行公路沥青路面设计规范中,沥青混凝土层、半刚性材料基层和底基层以拉应力为设计或验算指标[7]。因此,有必要对动载作用下结构层层底弯拉应力进行研究。

根据对路面及各个界面的竖向应力、剪应力和剪应变进行模拟、整理并分析,可知在荷载作用下,沥青面层内部以承受剪切应力为主,特别是面层表面的剪应力水平较高。在重载交通条件下,沥青混凝土表面在较大的剪应力和拉应力的综合作用下将首先产生破坏,这与路面实际观测的病害现象一致:沥青路面的纵向裂缝首先产生在轮迹带位置,并且从上向下逐渐发展。同时,由于面层底面沿水平方向分布的拉应力为负值,而基层沿水平方向分布的拉应力为正值,说明在荷载反复作用下面层产生弯曲和压缩变形,而基层以下各层则产生弯曲和拉伸变形。这样在面层和基层接触面上会产生很强的剪切疲劳作用,容易造成路面的剪切破坏。

4 固定点的时程计算结果分析

针对公路结构面的固定点,进行行车过程中的动力时程分析,计算中取Interface1表示界面1,Interface2表示界面2,Interface3表示界面3。

4.1 公路结构的动力响应过程

通过对各个固定点处在整个行车过程中的动力响应时程(包括竖向位移时程、等效应力时程、层面内剪应力时程、竖向应力时程等)进行整理及计算,得出行车作用过程中时间历程的最大值,如表2所示。

表2 行车作用过程中时间历程最大值

在较大车速(本研究中取为90km/h)下,外力产生的惯性力可能比低速时更大。因为在迅速加载时,动态系统的加速度增大,这样导致了一个短的动态脉冲上升时间。因此,速度快的车辆荷载比速度慢的会产生更大的惯性力,这时可能会引起更高的路面响应。

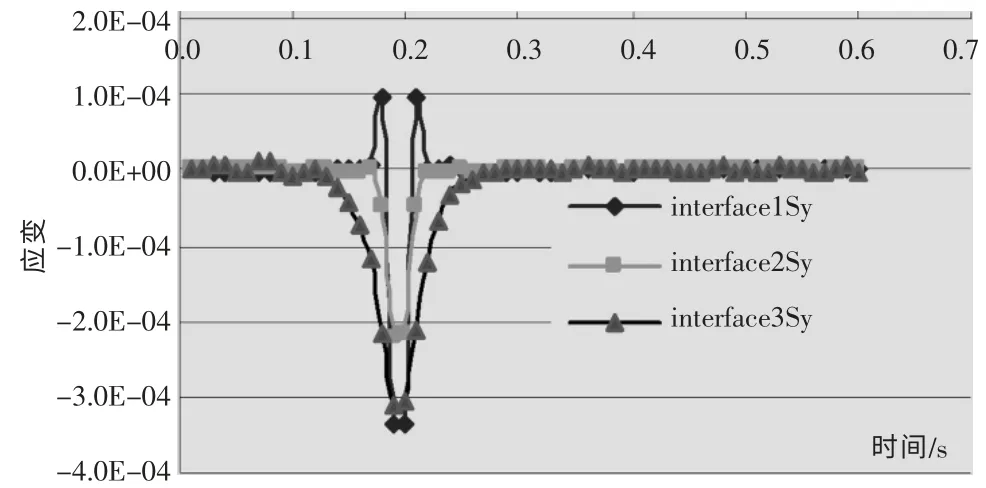

经验表明,对于长寿命沥青路面来说,路面的损伤主要发生在路表面[8]。因此,为了掌握长寿命路面的损伤行为,有必要结合路面力学响应,对路面损伤进行分析。计算典型轮胎荷载(250kN)在一定车速(90km/h)下引起的临界路面响应,得出公路结构三个界面处的竖向应变时程曲线,如图6所示。

图6 公路结构三个界面处的竖向应变时程曲线

4.2 路基顶部的临界压应变

路基永久变形一般与路基顶部的压应变有关。从图6可以看出,在特定速度(90km/h)和典型荷载(250kN)作用下,结构路基顶部压应变在界面1处达335με,明显超出200με,存在较高损伤破坏的风险;界面2和界面3也大于200με,这是移动荷载的放大与叠加作用结果。这也说明,结构的路基顶部压应变不满足长寿命路面路基顶部压应变应小于200με的指标要求,需要加强。

结合前面的分析,假设路面的设计年限内一个车道累计当量轴次为600万次,可得沥青面层的极限抗拉强度为0.287MPa,基层的极限抗拉强度为0.257MPa,底基层的极限抗拉强度为0.12MPa。对于这种结构形式的路面,当轴载超过250kN的车辆驶过时,所产生的界面第一主应力已超过抗拉强度设计值,沥青面层就有可能发生极限破坏,下层界面虽然绝对应力稍小,但容许设计拉应力相应地也小,同样很有可能发生破坏。因此,为了保证路面结构的安全性,需要采取特殊的工程措施。

5 结论

本研究从公路路面结构入手,利用三维有限元的方法对动载作用下的路面进行力学计算和分析,得出如下主要研究结论。

5.1 车辆移动荷载作用下路表弯沉最大值发生在轮胎与路面接触面的中心。当轴载水平很大时,路表的理论弯沉值远远大于标准轴载作用下的路表弯沉值,故容易造成路面开裂、沉陷及坑槽等病害。

5.2 在车轮移动荷载作用的一定区域内,路面表面承受的力为压应力,而车轮荷载外侧承受的力为拉应力。所以,在车轮两边外侧承受拉应力的地方,就是不少道路上轮迹带外侧出现平行于行车方向自上而下裂缝的地方。

5.3 路表最大剪应力的位置在轮胎边缘附近,与路表最大拉应力出现的位置接近。因此,行车带轮迹边缘附近在路表拉应力和剪应力的共同作用下容易出现平行于行车带自上而下的裂缝。其最大剪应力随着深度的增加而先增大后减小,最大剪应力通常出现在面层的中上部。

5.4 动力过程有叠加影响,本研究采用的动力计算能弥补静力分析的不足,结果更加科学合理。

[1]JTG D60—2004,公路桥涵设计规范[S].

[2]JTG D70—2004,公路隧道设计规范[S].

[3]JTG F40—2004,公路沥青路面施工技术规范[S].

[4]伍光涛.基于三维有限元的沥青混凝土路面结构可靠性分析[J].公路,2010,(2):87-90.

[5]隋圆圆.重载交通沥青路面受力机理及结构组合设计[D].西安:长安大学,2007.

[6]GB 50009—2001,结构荷载规范[S].

[7]JTG D50—2006,公路沥青路面设计规范[S].

[8]刘福明.长寿命沥青路面损伤行为及其结构寿命合理匹配研究[D].广州:华南理工大学,2010.