锉配件的钻孔工艺安排与钻孔方法*

谢学民

(娄底市高级技工学校,湖南娄底 417000)

锉配件的钻孔工艺安排与钻孔方法*

谢学民

(娄底市高级技工学校,湖南娄底 417000)

针对在锉配件上钻削孔距精度要求较高的孔的难点,介绍根据所钻孔在锉配件上所具有的不同特征,安排合理的钻孔工艺和选择合适钻孔的方法,其目的是保证钻孔的孔距精度要求。

锉配件;钻孔工艺;钻孔方法;孔距精度

1 引言

锉配件是各个级别的钳工职业资格鉴定和各级各类钳工职业技能竞赛中的重要考核内容,而且几乎所有的锉配件上都有孔的加工,保证钻孔的孔距精度是考核的重点。钻孔时,应先使钻头对准孔的十字中心线的交点并钻出一浅坑,然后观察所钻浅坑的位置是否正确,当发现孔位偏位时,可在起钻的同时用力将工件向偏位的相反方向推移,达到逐步校正,这对于孔距精度要求不高的孔是不难保证。但对于钻削孔距精度要求较高的孔时,采用工件推移来保证孔距精度是比较困难的。因此,应从钻孔工艺安排和钻孔方法上来保证。

根据所钻孔在锉配件上所处的性质不同,可分为基准孔、定位孔和一般位置孔。在钻孔前,应根据所钻孔在工件上所处的性质不同,正确合理地安排其钻孔的工艺步骤,然后采用合适的钻孔方法,以保证孔距精度符合加工要求[1]。

2 基准孔的钻削

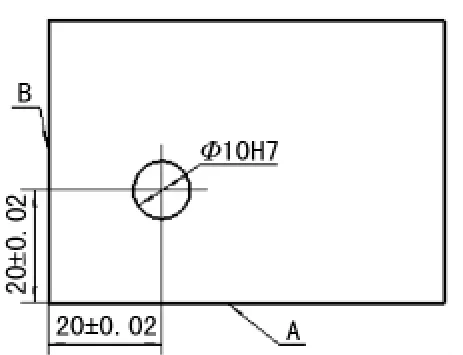

如图1所示锉配件中的φ10 mm孔是加工件1上R12 mm圆弧面的测量基准,也是保证加工件1的两个45°角度面对称的测量基准,这种孔称为基准孔。在加工件1时,应先加工好基准面并划线,然后钻、铰φ10 mm孔,最后以φ10 mm孔为测量基准,加工件1上的圆弧面R12 mm和控制件1的两个45°角度面对称。如果先把加工件1其他部位加工好后再钻、铰φ10 mm孔,这无形之中就把钻、铰孔的难度提高了,一旦钻孔时出现偏差超差就很难修补。因此,应把基准孔先钻、铰好,再以孔为测量基准来控制其它部位的加工。为保证基准孔的位置正确,可采用修孔法和修边法来进行加工。

图1 基准孔的钻孔工艺

2.1 修孔法

如图2(a)所示工件,当外形已加工好或外形不需要加工时,特别是在钻削孔距精度很高的孔(如孔距精度为±0.02 mm)时,如果直接采用划线钻、铰孔,是很难达到孔距精度要求的,这时可采用修孔法来保证孔距精度。具体操作方法如下:

(1)先按划线钻1个φ5 mm孔,测量孔距,如果误差符合要求,就用φ9.8 mm钻头扩孔、φ10 mm铰刀进行铰孔,完成该孔的加工。若超出图样要求孔距尺寸,就必须对孔进行修锉加工。

(2)如图2(b)所示,若测得孔中心到基准面的距离分别是20.1 mm和19.8 mm,即长度方向孔距小0.2 mm,宽度方向孔距大0.1 mm,这时应将孔的右边锉去0.4 mm,即横向直径增大到5.4 mm,孔的下边锉去0.2 mm,即纵向直径增大到5.2 mm,这时形成了一个椭圆形的孔,使孔两边所剩下的加工余量基本相等,从而使孔两边的切削阻力也基本相等,这时采用φ6 mm的钻头扩孔,然后测量孔距,如果误差符合要求,就用φ9.8 mm钻头扩孔、φ10 mm铰刀铰孔,完成该孔的加工。

图2 修孔法

(3)如果误差仍超出规定的范围,再按上述方法继续进行修锉孔、扩孔,一般经过2~3次修锉孔,能保证孔距精度要求。

2.2 修边法

如图3所示,当工件外形还要加工或还有加工余量时,且孔距精度要求高,这时可采用修边法来保证孔距精度。具体操作方法如下。

图3 修孔法

(1)按图样要求划线,钻、铰孔,测量孔距,如果误差符合要求,就完成了该孔的加工。

(2)若存在误差(一般总会存在一定的误差),可通过锉削平面A和平面B来保证孔距要求。

(3)在使用这种方法时,可能会出现孔钻铰好后,在测量孔距时,发现实际孔距已小于要求孔距,即已没有了锉削余量了。为了避免这种现象的出现,在划线时可先预留余量,或在打中心样冲眼有意识的略偏离A、B两面一些,确保钻、铰孔后孔距不会小于要求孔距,即还有锉削修整余量。

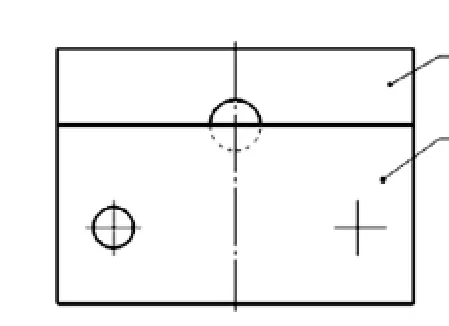

3 定位孔的钻削

如图4所示,锉配件是由几件叠加在一起,用定位销连接,且要求件2能正反翻边转位互换,件3能正反翻边互换。这种用于安装定位销的孔称为定位孔。该锉配件中,件2比较容易加工,只要保证6个 120°角度准确和孔中心到六个边的尺寸一致性,就能保证件2能正反翻边转位互换。件3的两个V形面的加工和两个φ8 mm定位销孔的加工是该锉配件加工的关键,只有保证了件3的两个V形面和两个φ8mm定位孔相对于对称中心线对称,锉配件才能满足加工要求。件3在加工时,如果先加工好外形尺寸再钻φ8 mm定位孔,一旦钻孔时出现偏差就很难修补;若先钻φ8 mm定位销孔并以φ8 mm定位销孔为基准加工V形面,这样就容易保证件3的两个V形面和两个φ8 mm定位销孔相对于对称中心线对称。为了保证加工后能满足加工要求,这种定位孔应采用配钻法[1]来加工。具体操作方法如下。

(1)采用修孔法或修边法加工件1上的φ10 m孔到加工要求,然后加工件1外形尺寸到加工要求,但必须注意保证φ10 mm孔在对称中心线上。

图4 六方转位组合

(2)采用修孔法或修边法加工件3上的一个φ8 mm底孔,保证孔位正确,但孔径尺寸应留有加工余量,一般不少于1 mm,然后加工件3外形尺寸到加工要求。

(3)如图5所示,将件1和件3叠加在一起,利用外形面找正,并用平行夹(图中未画出)夹紧,利用件3上已钻的φ8 mm的底孔引钻件1上的一个φ8 mm的底孔。

图5 叠加组合配钻

图6 件3翻转叠加组合配钻

(4)把平行夹松开,将件3翻转180°,再将件1和件3叠加在一起,同样利用外形面找正,并用平行夹夹紧,利用件3上已钻的φ8 mm的底孔引钻件1上的另一个φ8 mm的底孔,如图6所示。然后用φ7.8 mm的钻头扩孔,用φ8 mm的机铰刀铰孔,并打入定位销。

(5)将组件翻转180°,利用件1上已钻的φ8 mm的底孔引钻件3上的另一个φ8 mm的底孔。然后用φ7.8 mm的钻头扩孔,用φ8 mm的机铰刀铰孔,并打入定位销。

通过上述钻、铰孔加工,即使两个φ8 mm定位销孔的中心距超差,也可以保证工件能翻转互换。

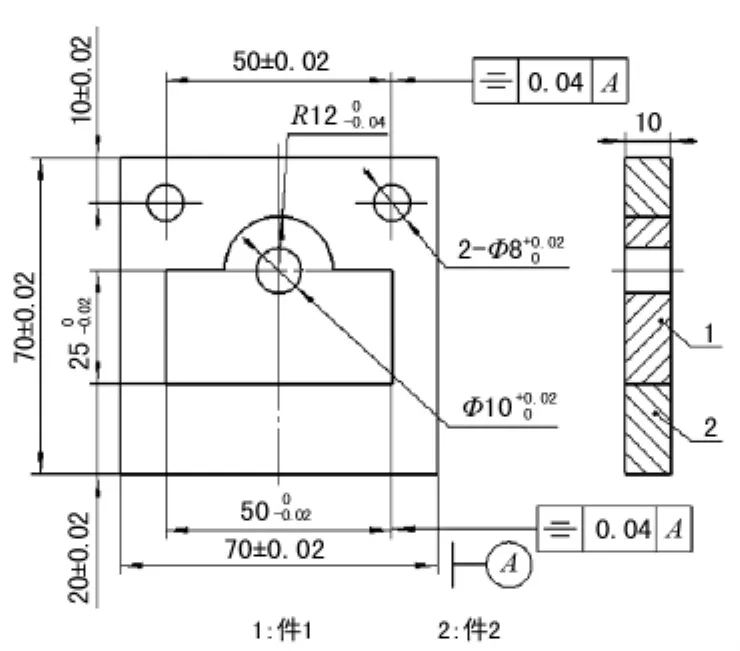

4 一般位置孔的钻削

如图7~8所示中的2-φ8 mm孔,这些孔既不是加工其他部位的测量基准,也不是用于安装定位销,而是考核操作者对钻孔工艺的合理安排和钻孔技术好坏,这些孔称为一般位置孔。根据一般位置孔在工件上所处的位置不同,可分为单件有孔距要求的孔和分布在两件上且有孔距要求的孔两种。

4.1 单件上有孔距要求的钻孔工艺步骤

如图7所示中的2-φ8 mm孔,由于这两个孔都分布在件2上,且对其它面的加工进度和加工精度没有影响,则可在划线后,根据车间钻床情况随时钻、铰孔,只要钻床没有人在钻、铰孔,即可暂停其它加工,抽空完成钻、铰孔工作,以减少大家都钻孔时而等待钻床的时间。因此,对于这种类型的孔,可在划线后的任意时间进行钻、铰孔加工。

图7 单件上有孔距要求的孔

4.2 分布在两件上且有孔距要求的钻孔工艺步骤

如图8所示中的2-φ8 mm孔,它们分别分布在件1和件2两件上,且有孔距要求。如果这两个孔在锉配加工之前就钻、铰好,那么在修锉配合面时,由于修锉量的多少难以预料,孔距也就很难保证;如果在锉配加工完成之后再划孔位线进行钻、铰孔,就容易保证孔距。因此,对于这种类型的孔,应在锉配加工完成之后再划孔位线进行钻、铰孔。

4.3 一般位置孔的钻孔方法

一般位置孔的加工除可采用修孔法进行加工外,还可采用以下钻孔方法进行加工。

图8 分布在两件上且有孔距要求的孔

(1)量套找正法[2]

采用量套找正法加工的孔系,其孔距精度可高达±0.01~±0.02 mm。量套找正法所用的量套外径为10~25 mm,量套表面应经过磨削加工,端面与外圆柱表面应有较高的垂直度。

下面通过加工如图9所示工件,来介绍其操作方法。

图9 零件图

① 根据图样要求分别划出孔Ⅰ和孔Ⅱ的中心线,钻φ6.7 mm孔,并攻M8 mm螺孔(螺孔孔径尺寸应小于量套内径,螺孔所配置的螺钉仅起固定量套作用)。

②在螺孔Ⅰ、Ⅱ上分别放置两只外径为 φ15 mm,高度为20 mm的量套,并用M8螺钉将量套略微压紧。

③将工件放置在标准平板上(若孔距要求不高,也可放在钻床工作台上),如图10所示,在工件的一端面紧贴一精密角铁,首先用量块组⑴调整孔Ⅰ处量套位置,使其尺寸为20 mm后用螺钉紧固,然后用量块组⑵调整孔Ⅱ处量套位置,使两孔中心距为40 mm,再用螺钉紧固,然后拆去量块组。

量块组⑴与量块组⑵的尺寸h1、h2的确定:

h1=20-15/2=12.5(mm)

h2=40-(15+15)/2=25(mm)

④如图11所示,将工件放置在钻床工作台上,在钻床主轴上安装一个百分表,使百分表的测头与量套的外圆柱表面相接触,并把百分表读数调整到零位或某一读数,然后,边缓慢地旋转钻床主轴,边调整工件与钻床主轴的相对位置,直到钻床主轴轴线与量套轴线重合后(即百分表测头在量套外圆柱表面转动时,读数始终为零或某一读数),分别拆下百分表和量套,再装上相应的钻头,对该孔进行钻削加工。加工另一个孔时,按上述方法进行调整和钻孔。

图10 安装量套

图11 在钻床找正位置并钻孔

(2)心轴定孔距法

如图9所示工件,当工件上有两个以上且孔距要求较高的孔系需要加工时,可采用心轴来定孔距。其具体操作方法如下。

如图12所示,将工件按图样要求进行划线打样冲眼,按修孔法或修边法先钻、铰加工好一个孔后,在孔内插入一根与之相配的心轴,然后在钻夹头上也夹一根心轴,再调整工件的位置,用千分尺测量并控制尺寸L1(L1=L+d1/2+d3/2),当L1的尺寸符合要求时,取下心轴,装上钻头进行第二个孔的钻、铰加工。

当工件上有两个以上的孔需要加工时,可采用同样的方法来确定孔距。

图12 心轴定孔距

[1] 中国职工技术协会.实战演练——钳工篇[M].北京:机械工业出版社,2005.

[2] 陈 刚,杨举銮.钳工(初级、中级、高级)[M].北京:中国劳动出版社,1996.

Drilling Process Arrangement and Drilling Method for File Accessories

XIE Xue-min

(Loudi Senior Technical School,Loudi Hunan 417000,China)

Aiming at the drilling difficulties of high precision of the hole distance for file accessories,the different properties of drilling hole in the file accessories are introduced in this paper.The reasonable drilling process and method are arranged so as to assure the demand of high drilling precision of hole distance.

file accessories;drilling process;drilling method;precision of the hole distance

TH16

A

1007-4414(2013)05-0075-04

2013-08-10

谢学民(1970-),男,湖南冷水江人,高级技师,主要从事模具、钳工专业的理论与实训教学及职业技能鉴定工作。