模具矩形腔铣削宏程序的开发及应用*

黄继战,杨 耐

(江苏建筑职业技术学院,江苏徐州 221008)

模具矩形腔铣削宏程序的开发及应用*

黄继战,杨 耐

(江苏建筑职业技术学院,江苏徐州 221008)

针对模具生产中大量加工矩形腔因规格、位置不同而重复编程的问题,设计了矩形腔粗铣和精铣宏程序,给出了应用实例。实践表明,该宏程序仅需改变矩形腔参数,即可用于加工任意的矩形腔,省去了编程和程序调试时间,这对类似规则结构的编程具有借鉴意义。

模具;矩形腔;宏程序;变量

1 引言

型腔类零件在模具、飞机零件加工中应用普遍,有人甚至认为80%以上的机械加工可归结为型腔加工[1]。型腔形状可以是规则的矩形、圆柱形,也可以是锥形、球形等其他形状,其中矩形腔在模具加工中最为常见。模具实际生产中,因加工不同规格、位置的矩形腔而重复编制、调试数控加工程序,致使耗时低效。因此,模具矩形腔宏程序的开发及应用具有重要的意义。

2 矩形腔的加工工艺

型腔的加工包括型腔区域的加工(粗加工)和轮廓(包括边界与岛屿轮廓)的加工[1]。因此,模具矩形腔的切削一般分两步,第一步粗加工,第二步切轮廓,为保护下刀,粗加工前在XY平面下刀点处钻削工艺孔。基于上述工艺过程设计如下:①工艺孔加工;②矩形腔粗加工;③矩形腔底面精加工;④矩形腔内轮廓精加工。

刀具选择平底立铣刀,粗加工采用刀位点编程,走刀路线确定如下:Z轴方向采用分层加工,XY平面内每层走刀路线如图1所示,从矩形腔中心下刀,回字形环切本层加工余量。底面精加工可采用粗加工程序,只需重设参数即可。内轮廓精加工采用刀具半径补偿进行编程,走刀路线设计如下:Z轴方向采用分层加工,XY平面每层从Y坐标为矩形宽度的一半减去刀具半径、精加工余量与让刀距离之和,X坐标为0下刀,刀具G01方式建立左刀补,圆弧切入,走矩形轮廓,圆弧切出,G01方式取消刀补,返回至下刀点。

3 矩形腔宏程序的设计[2-5]

3.1 矩形腔宏程序的设计

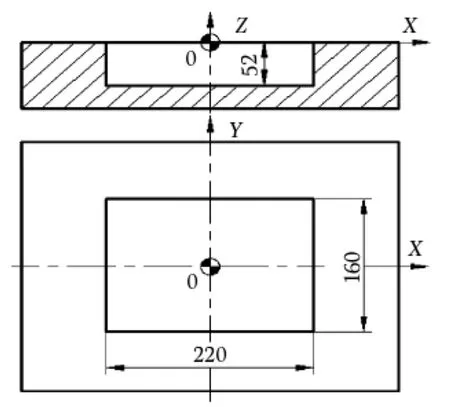

建立矩形腔宏程序铣削加工模型如图1所示,编程坐标系XY轴原点在矩形腔中心O点,Z轴原点在矩形腔顶面。定义矩形腔参数变量如下:#1表示长度,#2表示宽度,#3表示刀具直径,#6表示步距,#17表示深度层切距,#26表示腔深坐标值(腔深绝对值与层切距须为整数倍关系)。

图1 矩形腔铣削加工模型图

为便于基点计算和编程,对于矩形腔中心不在编程坐标系原点的任意位置矩形腔,可用G52指令在矩形腔中心建立局部坐标系,用G68指令旋转坐标系,使得X、Y轴与矩形腔对称线重合,如此即可按图1加工模型编程。

由矩形腔加工工艺可知,矩形腔粗加工需要Z轴方向分层加工循环和XY平面内回字形环切循环二级嵌套才能实现,设计的流程图如2(a)所示。难点如下:①每层环切循环2的循环圈数n计算;②每圈X、Y轴方向上刀具移动的目标值,它也是每圈刀位点矩形走刀路线长、宽的一半。

图2 矩形腔宏程序流程图

圈数n应以矩形腔长和宽长度较短的为准计算,文中一律假定矩形腔长度大于或等于宽度,因此,此处圈数n以宽度Y轴方向为准计算。计算如下:设步距为#6,刀具直径为#3⇒刀位点X轴最大移动距离为#7=#1-#3,Y轴最大移动距离为#8=#2-#3⇒单向走刀次数#19=FUP(#8/#6)⇒环切循环圈数#10= FUP(#19/2)。

每圈X、Y轴方向上刀具移动的目标值计算如下:当#10=n>0时,刀位点矩形走刀路线长度的一半#11=#7/2-[#10-1]*#6,矩形走刀路线宽度的一半#12=#8/2-[#10-1]*#6,如此循环,当#10=1时,最后一圈矩形走刀路线的长度的一半为#11=#7/2,宽度的一半为#12=#8/2,据此便可确定每圈矩形走刀路线的基点坐标。

由矩形腔加工工艺可知,内轮廓精加工仅需Z轴深度分层加工循环即可实现,设计流程图如图2 (b)所示。

3.2 矩形腔宏程序源代码

由上述的加工工艺分析和程序流程图,根据FANUC0i-MC系统编程指令即可编制矩形腔程序源代码。为便于矩形腔粗、精铣宏程序编写和运用,变量和参数见表1所列。

表1 矩形腔粗和精铣宏程序变量和参数

4 加工实例

4.1 加工工件分析

某模具矩形腔工件及编程坐标系如图3所示,工材45#。由图知,矩形腔长度220 mm,宽度160 mm,深度52 mm,中心坐标(0,0),长度方向与+X轴的夹角0,刀具直径选为16 mm,侧壁余量单边取0.5 mm,底面余量取0.4 mm,据腔深与层切距须为整数倍关系,层切距粗铣取为4.3 mm,底面精铣取为52 mm,内轮廓精铣取为14 mm。

图3 某模具矩形腔简图

4.2 矩形腔宏程序的运用

主程序使用G65指令引数赋值调用设计的宏程序,即可实现矩形腔粗、精加工。

由工件分析,粗铣引数赋值为 X0Y0Z-51.6A219B159R0C16J0Q4.3F120;底面精铣引数赋值为X0Y0Z-51.6 A219B159R0C16J0Q52F80;内廓精铣引数赋值为X0Y0Z-52A220B160R0C16J0Q13F80。编制模具矩形腔主程序如O6101所示,通过修改主程序矩形腔参数的引数赋值,即可用于任意模具矩形腔的加工。

5 结语

该矩形腔宏程序能用于加工不同规格、位置的模具矩形腔,仅需改变主程序引数赋值即可,具有柔性和通用性,解决了模具矩形腔加工重复编程的问题,提高了效率。这对类似规则结构的铣削加工编程也有借鉴意义。

[1] 陈洪涛.数控加工工艺与编程[M].北京:高等教育出版社,2003.

[2] 陈海舟.数控铣削加工宏程序及应用[M].北京:机械工业出版社,2006.

[3] 王海叶,石教慧,彭中年.基于宏程序的曲面数控铣床加工及编程应用研究[J].机械研究与应用,2009(3):95-96.

[4] 周维泉.用牛鼻子刀螺旋铣内锥面的通用宏程序[J].制造技术与机床,2009(5):114-116.

[5] 谢海东.典型复杂型面模件高效数控加工策略[J].机械,2012 (7):40-41.

Development and Application of Macro-Programs for Mold Rectangular Cavity Milling

HUANG Ji-zhan,YANG Nai

(Jiangsu Institute of Architecture,Xuzhou Jiangsu 221008,China)

According to the repeat programming problem due to the different sizes and positions of the rectangular cavity,the rough milling and the finish milling macro-programs are designed for rectangular cavity.An application example is given here.Practice shows that the programs can be used for rectangular cavity milling of different specifications,different position only by changing parameters.The programs achieve in eliminating time for programming and debugging and have a reference for similar structure programming.

mold;rectangular cavity;macro-program;variable

TH162

A

1007-4414(2013)05-0180-03

2013-08-14

2012年江苏省大学生实践创新项目(90250886512056)

黄继战(1975-),男,江苏徐州人,讲师,硕士,主要从事数控加工技术、模具CAD/CAM/CAE方面的研究工作。