5 MW风力发电机试验架的有限元分析

沈小宁,赵泽湘

(湘潭电机股份有限公司,湖南湘潭 411101)

0 引言

在进行一项新产品的设计时,面对新的结构,新的载荷形式,我们往往会有以下疑问:零件的强度够不够?它会如何变形?它变形量有多大?能否在不影响性能的情况下用更少的材料等。这就需要我们对零件的应力进行校核计算。一般情况下,我们均采用传统机械强度公式进行校核计算,但是该方法村在一定的缺点,就是步骤多,有时候公式较为复杂,计算时间较长且容易出错,直观性不强,不能适应现代设计工作高效准确直观的要求。

随着现代计算机分析软件的飞速发展,我们在设计过程中对复杂结构或复杂工况下也逐步借助分析软件ANSYS有限元分析进行设计校核和优化设计。在这次5MW风力发电机试验架的设计中,我们采用了ANSYS软件对该试验架进行了受力分析。分析结果证明了该设计的可行性和经济性,取得了不错的效果,大大提高了设计效率和准确率。

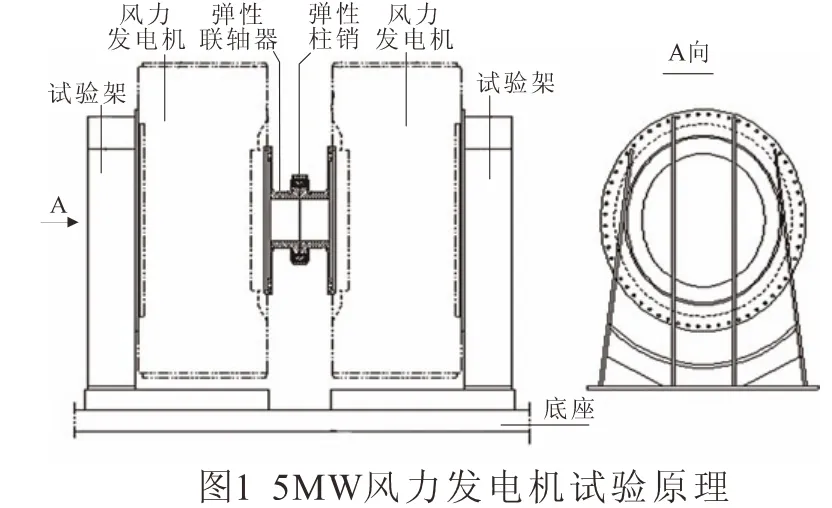

1 5 MW风力发电机的试验原理

如图1所示,两台风力发电机的定子分别安装在试验架上面,中间用弹性联轴器将两台发电机对接,一台用作电动机,一台作为测试机进行试验。风力发电机重约130 T,吊上安装在试验架的法兰盘上。由于发电机的重力和它对试验架的一个转矩,会对试验架产生一个形变,如果形变过大,弹性柱销不好安装,而且在电机运转试验过程中,对柱销反复产生一个较大的折弯形变,造成柱销的断裂,影响试验结果。

2 有限元分析

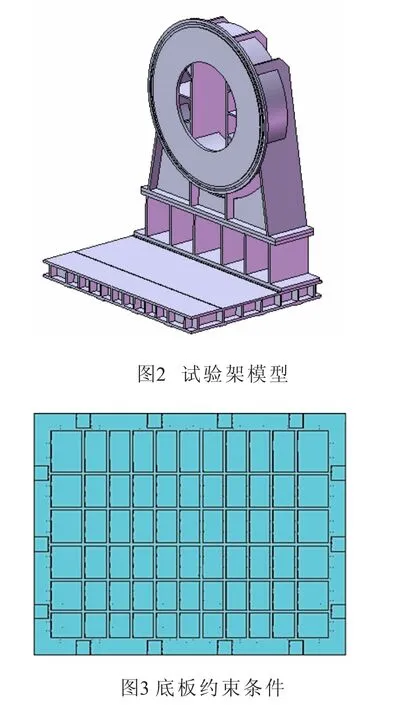

2.1 模型说明

如图2所示,5 MW风力发电机试验架模型,试验架由法兰盘、支架、立柱、底板等构成,采用普通碳钢Q235进行焊接而成,总重约35 T。分别计算电机静止安装及运转时试验架的变形及应力情况。

2.2 约束条件

对试验架底板下14个调整垫铁的底面全约束,如图3示。

2.3 载荷加载

用耦合刚性区加载方式。静止时,在试验架法兰盘螺栓安装圆环面的中心点上施加130 T的集中力和1170000 N·m的力矩。分析电机运转时支撑台的变形,额外对试验架法兰盘螺栓安装圆环面的中心点施加2652777 N·m的转矩。

2.4 分析结果

2.4.1 电机静止安装时

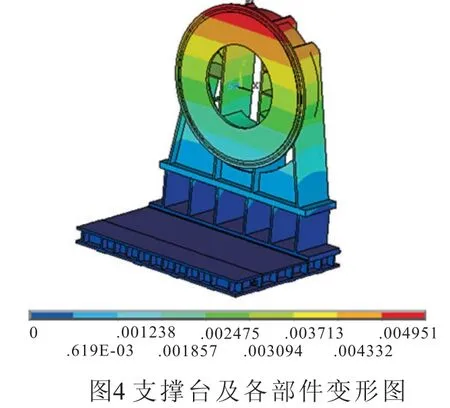

支撑台及各部件变形如图4。

支撑台整体最大变形为5.57 mm,在试验架的最上方;试验架的应力图如图5。

支撑台整体最大应力为249 MPa,在支架连接电机法兰盘的下方,由于法兰盘的变形受到支架的约束,在局部应力集中位置存在塑性变形。

2.4.2 电机运转实验时

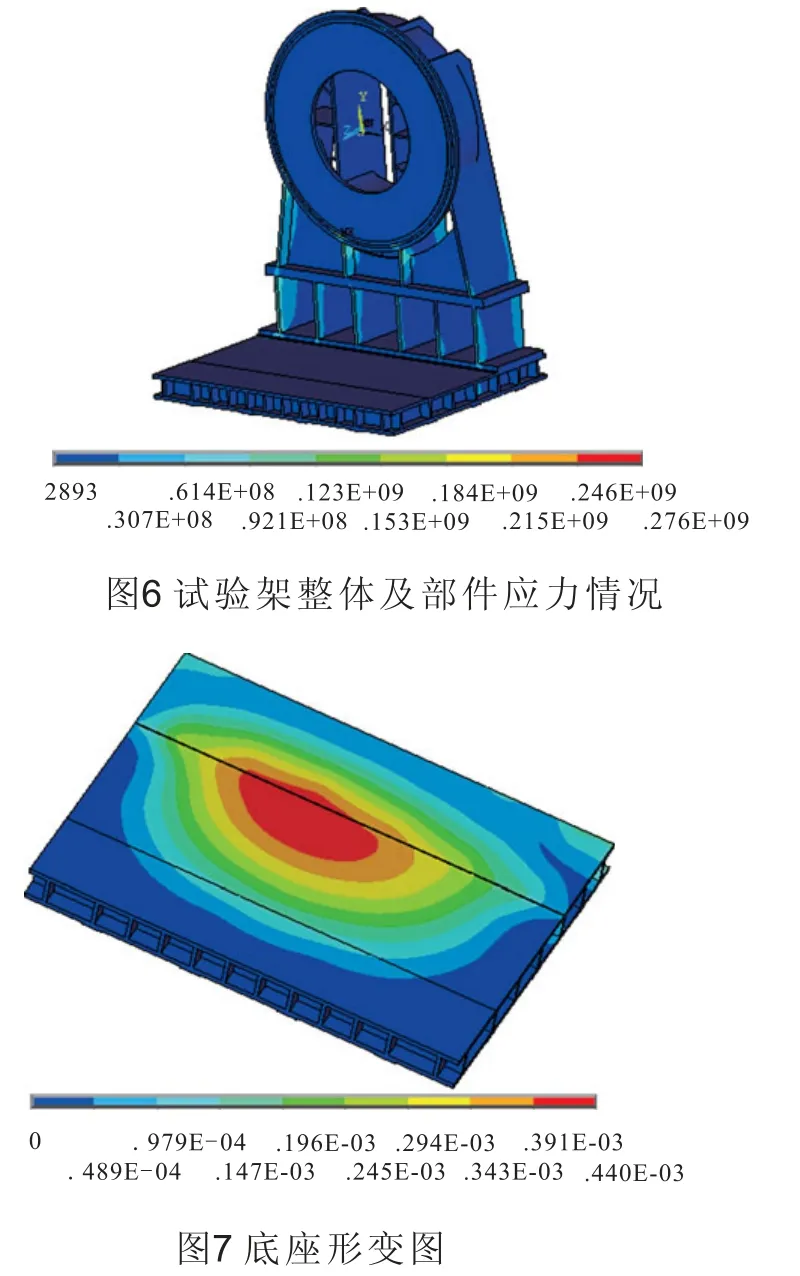

试验架整体最大变形为5.592 mm,在试验架最上方。试验架整体及部件应力情况如图6

试验架整体最大应力为276 MPa,在支架连接电机法兰盘的下方,由于法兰盘的变形受到支架的约束,在局部应力集中位置存在塑性变形。

3 结论

由以上数据可以看出,试验支架所受的最大应力在材料许用范围以内,形变量也是在弹性柱销的可调范围内,所以该设计完全符合工况要求。

从以上的应用实例我们可以看到,如采用传统公式进行计算,计算量比较大且效率不高,当多个部件叠加时,分析难度将还要加大,时间周期也很长,结果还不一定准确,并且还得不到直观的图示。采用ANSYS进行机械设计的力学分析,可方便快捷的进行机械零部件的应力及变形量分析,极大地提高了新产品设计工作的效率和准确性,是设计人员的一个非常有力的帮手。

[1] 闻邦椿. 机械设计手册5版. 北京: 机械工业出版社, 2012.

[2] Ansys非线性培训手册,ANSYS公司编制.

[3] 宋天霞. 有限元法. 武汉: 理工大学出版社,1987.