基于数字图像处理的圆锥度检测研究

邢川川,李晶晶,王占奎

(河南科技学院,河南新乡453003)

基于数字图像处理的圆锥度检测研究

邢川川,李晶晶,王占奎

(河南科技学院,河南新乡453003)

圆锥零件由于优异的安装和使用性能而在机械工业中应用广泛,但生产中圆锥度的检测并不精确.为了对零件的圆锥度进行精确的检测,通过CCD摄像头采集锥形零件的图像,然后分别使用去背景法和阈值法对图像处理后进行拟合计算,从而得到锥形零件的圆锥度值.检测结果表明:采用的两种方法均得到零件较高精度的圆锥度值,而采用阈值法处理后所得的图像较清晰,检测误差较小.

数字图像处理;圆锥度;检测

圆锥形零件由于安装定位的快速准确,零件间结合的可靠性和密封性,在机械工业和航天航空工业中得到广泛应用.然而对圆锥零件的测量和评价并非易事,因为圆锥度误差的评价涉及的变量维数较高,而且数学模型难以线性化[1].采用圆锥塞规、测角仪等检验圆锥零件的合格性,虽然简单,但不能定量地反映圆锥零件的整体形貌.虽然随着三坐标测量机的广泛应用,使得圆锥零件形状误差的高精度测量成为现实,但由于三坐标测量机的价格昂贵,并不是每个工厂都有能力购置,所以它的应用场合也极为有限.而现在高分辨率的摄像设备随处可见且价格便宜,成像精度也很高,故可以研究采用合适的数字图像处理的方法来对零件的圆锥度进行检测.

采用数字图像处理的方法来对物体进行检测,国内从20世纪80年代左右就开始了相关的研究,至今已取得多方面的研究成果.邓进军等采用数字图像处理的方法对微机器中的矩形零件和圆形零件进行检测算法研究[2],黄定明等采用数字图像处理的方法对刻槽深度的检测技术进行了研究[3],唐艳丽等探讨了采用数字图像处理的方法对距离进行测量的技术,并开发了相应的测量计算程序[4],张宇等探讨采用亚像素边缘检测的方法对圆形进行测量,并开发出了相应的测量系统[5],贺雅琴等研究了利用机器视觉技术对盘形零件的测量,并开发了相应的程序[6].这些研究都集中在采用数字图像处理的方法对矩形、圆形和槽深的检测,而利用数字图像处理方法对圆锥度的检测未见相关报道.

本文采用高精度的CCD摄像头进行采集图像,对图像灰度化处理后进行去背景处理或阈值化处理,然后进行边缘检测,再根据边缘检测的结果以期通过像素坐标点拟和的方法得到所测零件的圆锥锥度.

1 检测原理及设计

1.1 灰度化原理

图像的灰度化处理就是将彩色图像通过合适的函数变化处理成灰度图像,将其中的彩色去掉.彩色图像任意一像素点的数字表示为(R(i,j),G(i,j),B(i,j)),其中R(i,j)代表红色分量的数值大小,G(i,j)代表绿色分量的数值大小,B(i,j)代表蓝色分量的大小.而灰度图像任意一像素点的数字表示为f(i,j),f(i,j)代表了该像素点的光强程度.故从彩色图像变换为灰度图像一般要用一个函数变换式来进行处理,其变换式如下[7]

式(1)中α、β和γ分别代表灰度处理时各色分量在灰度图像中所占的比重,且有α+β+γ=1.常用的处理方法有加权平均法和平均值法.加权平均法考虑了人眼对各色光的敏感程度不同而取系数不同,一般取α=0.30,β=0.59,γ=0.11.平均值法并未考虑人眼对各色光的敏感差异,直接对各色光强系数取相等值,即

1.2 阈值法原理

阈值法处理就是选定合适的阈值,通过对灰度值与阈值的比较处理将灰度图像转换为二值图像,使无用的背景色去掉,而有用的部分作为前景保存下来.假设处理前图像像素点的灰度值为f(i,j),处理后为g(i,j),选定的阈值为T,则由如下变换式[8]

1.3 边缘检测原理

图像边缘是图像局部特性不连续性(灰度突变、颜色突变、纹理结构突变等)的反映,它标志着一个区域的终结和另一个区域的开始,而通过图像边缘的检测可以得到图像中物体的形貌特征.图像边缘检测还可以大幅度地减少数据量,并且剔除认为不相关的信息,保留图像重要的结构属性,方便后续的处理与计算.常用的边缘检测算子有sobel算子和canny算子.

1.3.1 sobel算子sobel算子是一维离散差分算子,该算子包含两组3×3的矩阵,分别为横向及纵向,将之与图像作平面卷积,即可分别得出横向及纵向的亮度差分近似值[9].如果以F代表原始图像,GX及GY分别代表经横向及纵向边缘检测的图像灰度值,其公式如下

式(3)中f(i,j)表示图像上(i,j)像素点的灰度值.

图像的每一个像素的横向及纵向灰度值通过式(4)结合,来计算该点灰度的大小

如果梯度G大于某一阈值,则可认为该像素点(i,j)为边缘上的点.然后可用以利用式(5)计算梯度方向

1.3.2 canny算子canny算子是Canny J F于1986年开发出来的一个多级边缘检测算法,它利用图像与高斯函数做卷积,若设二维高斯函数,在某一方向n上的一阶偏导为,将图像像素点f(i,j)与进行卷积,设卷积后的数值为y,则有:,则当y取最大值的方向n即为正交与检测边缘的方向[5].

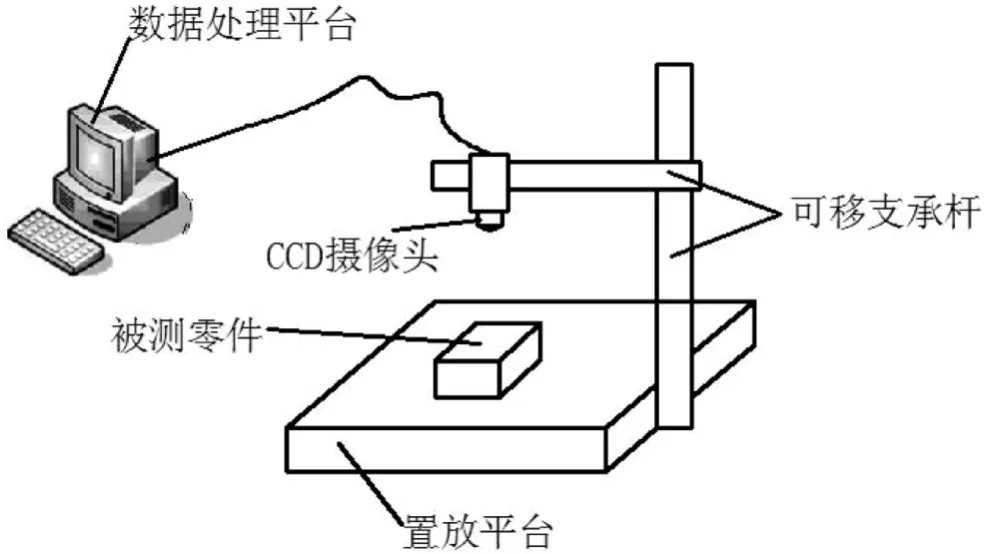

1.4 系统设计及标定

1.4.1 系统设计系统采用分辨率为2 560*1 944,500万像素,最小像素点为3.4 μm*3.4 μm,型号为sonyICX282的摄像头零件进行成像,经电脑进行数据图像处理后,对其的锥形部位的数据进行计算,得到其锥度数值.实验系统具体的结构如图1所示.

图1 实验系统结构Fig.1 Experimental system architecture

实验开始时要先将被测零件放置在平台上,然后调整CCD摄像头的位置进行对焦,以期得到清晰的零件图像.然后将CCD摄像头的位置进行固定,再把被测零件取下,放上标准零件得到其零件图像,为后来的系统标定做准备.

得到零件的清晰图像后就可以在电脑中对被测零件的图像和标定零件的图像进行数字图像处理.本实验采用了两种数字图像处理方法对图像进行处理,其具体的处理步骤分别如图2和图3所示.

图2 方法(1)处理步骤Fig.Processing method(1)

图3 方法(2)处理步骤Fig.3 Processing method(2)

1.4.2 系统标定由于加工的精度和安装精度的问题,通过CCD摄像头获得的图像的像素尺寸与零件的实际尺寸并不相同,系统需要通过CCD摄像头的标定获得其被测零件的实际尺寸与图像像素尺寸的比例.本次实验是通过上述的方法来获得标准零件的像素尺寸,由于标准零件的实际尺寸已知,故验的标定参数可以通过计算标准零件的实际尺寸与像素尺寸的比值获得.实验所用的标准零件的半径为40 mm,图像处拟合计算后得到像素的半径为526.724,故其标定参数为526.724/40=13.168.

2 实验结果分析

2.1 灰度图分析

对零件图像进行灰度化处理后可得到其灰度图如图4所示.

图4 零件灰度Fig.4 Parts grayscale

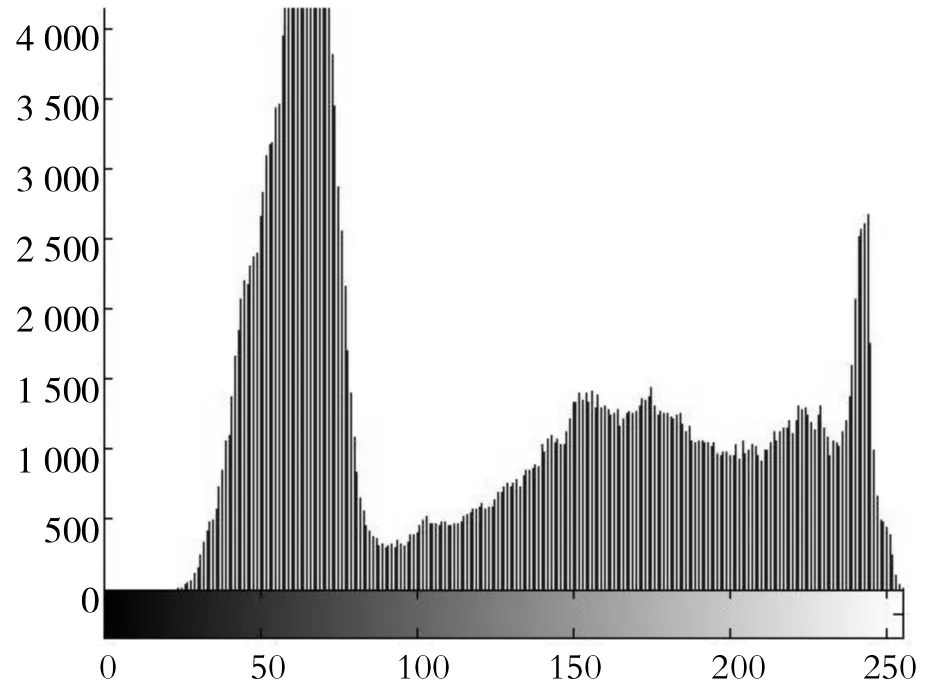

通过对灰度图的观察可以得知,零件本体的图像较亮,其像素值应较高;而背景色较暗,其像素值应较低,但占据了图像的较大部分区域.为具体分析其构成,通过编程获得其灰度直方图如图5所示.

图5 零件灰度直方图Fig.5 Parts histogram

由图5可知,该直方图有两个较大的峰值,第一个较大的峰值在50~60之间,是背景色灰度值的反映;另外一个较大的峰值在240附近,是零件主体部分灰度值的反映.

2.2 阈值化处理及边缘检测分析

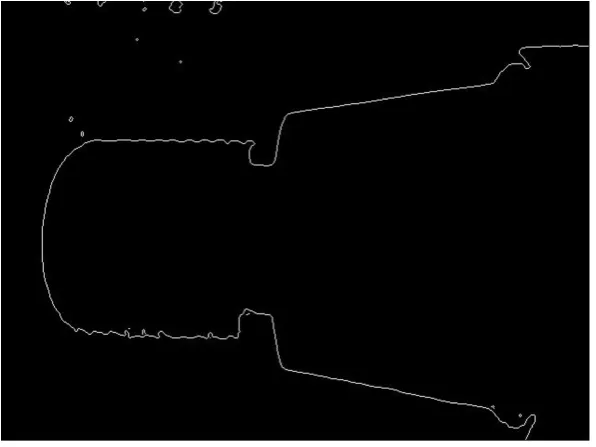

采用方法(1)对零件的灰度图去除灰度背景后分别进行sobel边缘检测和canny边缘检测,其处理后的图片如图6和图7所示.

图6 去除背景后sobel边缘检测Fig.6 Sobel edge detecting after removing background

图7 去除背景后Canny边缘检测Fig.7 Canny edge detecting after removing background

通过比较可知sobel算子边缘检测后得到的边缘信息过细,许多局部信息干扰并没有滤去,而采用canny算子边缘检测得到的边缘信息与sobel算子边缘检测后结果相比,其效果要好,许多明显的边缘噪声已被滤去,但仍然有较少的噪声干扰,效果并不十分理想.

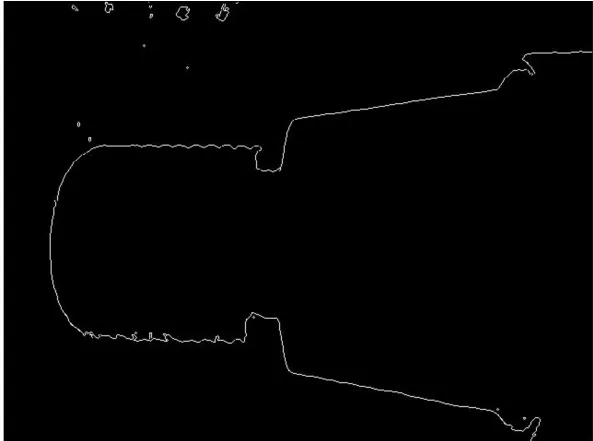

而采用方法(2)对零件的灰度图进行阈值化处理后再分别进行sobel边缘检测和canny边缘检测.根据灰度直方图的分析可知,零件背景色的像素值主要集中在30~90左右的区域,为了得到较好的阈值效果,本次选定阈值80来去阈值化处理,其处理后的二值图如图8所示,对该二值图进行sobel边缘检测和canny边缘检测后的图片如图9和图10所示.

图8 阈值化处理后的二值图Fig.8 Two value image by threshold method

图9 阈值化处理后sobel边缘检图Fig.9 Sobel edge detecting by threshold method

10 阈值化处理后Canny边缘检测Fig.10 Canny edge detecting by threshold method

通过与图6和图7的比较可知,对阈值化处理后的二值图进行sobel边缘检测和canny边缘检测得到的图像效果并没有较为明显的差别,都比方法1得到的边缘图像清晰.那是因为采用阈值化处理时将图片中由于背景色而造成的噪声已全部滤去,后面进行边缘检测得到的图片并没有受背景噪声的影响,故其效果较好,图像较清.

2.3 检测结果分析

对处理后的图像进行编程检测零件部边缘所在点的像素坐标,根据各个点的像素坐标进行最小二乘拟合可得锥部上下边缘两直线的最小二乘直线方程,然后根据两直线方程可计算其夹角α,则该零件锥部的锥度即为tan(α/2),而两直线起点之间的距离和终点之间的距离即为零件锥部的最小直径和最大直径.本次实验采用的两种不同方法的sobel和canny边缘检测的测量结果和零件的精密测量尺寸如表1所示.

表1 实验检测结果Tab.1 Measuring results

由表1可知,对于方法(1)采用sobel算子的锥度误差为0.005 5,最小直径的误差为0.118 mm,最大直径的误差为0.177 mm,而采用canny算子的锥度误差为0.003 6,最小直径的误差为0.110 mm,最大直径的误差为0.145 mm.采用canny算子进行边缘检测所得的精度要比sobel算子所得的精度要高,这是可能是因为方法(1)处理后的图像噪声较大,而canny算子在边缘检测时,滤去了部分噪声,故其得到结果的误差比sobel算子得到的误差要小.对于方法(2)采用sobel算子的锥度误差为0.000 7,最小直径的误差为0.002 2 mm,最大直径的误差为0.001 5 mm,而采用canny算子的锥度误差为0.000 8,最小直径的误差为0.001 7 mm,最大直径的误差为0.002 6mm.用canny算子进行边缘检测所得的精度和sobel算子所得的精度相差不大,这可能是因为方法(2)采用的阈值化处理,已将其图片的背景噪声强制去除,故采用canny边缘检测和采用sobel边缘检测所得的结果相差不大.对于方法(1)和方法(2)而言,采用方法(2)处理后的所得的检测结果均比方法(1)所得的检测结果误差要小,这可能是因为方法(2)处理的图片清晰,其背景噪声信号小,故其检测精度可能要高.

3 小结

采用本文所述的方法(1)对零件锥部进行检测,可得到其锥度的检测精度为0.01 mm,锥部直径的检测精度为0.1 mm;采用本文所述的方法(2)对零件锥部进行检测,可得到其锥度的检测精度为0.001 mm,锥部直径的检测精度为0.01 mm,都能够基本满足一般工厂生产精度的要求.方法(1)中采用canny算子进行边缘检测所得的精度要比sobel算子所得的精度要高,而方法(2)采用canny边缘检测和采用sobel边缘检测所得的结果相差不大.采用方法(2)进行检测所得的图像比方法(1)的更清晰,所得到的测量精度比方法(1)的测量精度更高.

[1]马东晓,卢春焕.圆锥孔径测量方法与误差分析[J].煤矿机械,2003(12):39-41.

[2]邓进军,苑伟政.微机械器件形状和尺寸的图像测量研究[J].机械工程学报,2002(12):101-107.

[3]黄定明,李龙江.基于数字图像处理的光切法槽深测量方法研究[J].中国测试技术,2007(2):1-3.

[4]唐艳丽,苏燕辰.数字图像处理在距离测量中的应用[J].中国测试,2009(1):63-67.

[5]张宇,黄亚博,焦建彬.一种基于机器视觉的圆型零件检测技术[J].计算机工程,2008(10):185-186.

[6]贺雅琴,李琳.基于机器视觉的零件尺寸检测的研究[J].煤矿机械,2010(6):102-104.

[7]朱虹.数字图像处理基础[M].北京:科学出版社,2005.

[8]谭三,盛翊智.复杂彩色图像的二值分割及初步处理[J].华中科技大学学报,2001,29(12):64-66.

[9]曹杨,苏丽娜.一种改进的sobel边缘检测算法的设计及其FPGA实现[J].微电子学与计算机,2012(10):124-128.

(责任编辑:卢奇)

Study on conicity measuring based on digital image processing

Xing Chuanchuan,Li Jingjing,Wang Zhankui

(Henan Institute of Science and Technology,Xinxiang 453003,China)

Conical parts were widely used in machinery industry because of its installation and excellent using performance,but its conicity measuring in production was not accurate.To get the accurate conicity measuring result, the conical parts image was gotten by a CCD camera.The conicity of conical parts was got by fitting calculation after using removing background method and threshold method for image processing.The measuring results suggested that the more accurate conicity value can be got both by the two methods,the image is clearer and the measuring error is smaller by using threshold method for image processing.

digital image processing;conicity;measuring

TP274

A

1008-7516(2013)06-0055-06

10.3969/j.issn.1008-7516.2013.06.014

2013-09-03

河南科技学院大学生创新实验项目(2011CXSY11)

邢川川(1989-),男,河南郸城人.主要从事误差检测研究.

王占奎(1980-),男,河南驻马店人,博士研究生,讲师.主要从事误差检测和光学制造研究.