考虑腐蚀影响的FPSO风险接受准则研究

唐文勇,张道坤,刘 昆,张圣坤

(1上海交通大学 海洋工程国家重点实验室,上海 200240;2中国船级社技术研究开发中心,北京 100007)

考虑腐蚀影响的FPSO风险接受准则研究

唐文勇1,张道坤2,刘 昆,张圣坤

(1上海交通大学 海洋工程国家重点实验室,上海 200240;2中国船级社技术研究开发中心,北京 100007)

风险接受准则是进行风险评估时一项重要的组成部分。风险接受准则的选取将直接影响到对风险水平的判断。文章通过对一艘FPSO受腐蚀影响造成的构件厚度失效的概率及船体梁极限强度时变可靠性进行计算,根据不同腐蚀条件下的结果和工程实际需要从总体与构件两方面考虑合理的风险接受准则以全面反映FPSO的风险水平。最后以所选择的风险接受准则对检测维护规划行动展开初步的讨论。

风险接受准则;腐蚀;FPSO;船体梁;构件

1 引 言

风险接受准则(risk acceptance criterion)表示在规定的时间内或系统的某一行为阶段内可接受的风险等级[1]。在对海洋结构物进行风险评估的过程中,确定合理的风险接受准则是一个关键性问题。风险接受准则的选取将影响到对海洋结构物风险水平的判断以及后续检测和维护决策的制定,与海洋结构物的安全水平和相关费用有着直接关系。

鉴于风险接受准则在风险评估过程中的重要性,很多学者均对其展开过研究,目前已被广泛应用于工业界作为决策的支撑。挪威石油管理部门制定的NORSOK规范中就对各种事故可接受的发生概率作出了明确的限制规定[2]。Bernhard Stahl等人[3]通过对一座位于北海的海洋平台遭遇极限载荷回归周期时的渐进失效模式进行分析,得出了目标失效概率以及考虑致命率对应的年可接受失效概率。Melchers[4]对由HSE率先提出的ALARP风险水平评估准则进行了分析研究,指出了评估中需要注意的难点问题。Toula的研究成果中给出了服役于北海的新建及老龄平台不同部位的目标可靠度[5]。Inge等人[6]在对FPSO结构疲劳问题进行分析时构造了总体费用与目标失效概率之间的函数关系式,确定了目标失效概率并将其应用在后续的检测维护中。Jan和Kjell则对系泊系统中锚链的疲劳裂纹进行基于风险的检测分析,通过优化得到不同费用比条件下的目标失效概率[7]。Faber和Heredia-Zavoni等人[8-9]对FPSO系统结构设计准则进行风险评估,分析确定了以人的生活质量指数(LQI)作为风险接受准则的评估模型,通过优化生命周期成本和根据生活质量指数验证风险接受准则来获得目标的可靠度。

近年来对风险接受准则的研究很多是围绕着海洋结构物的疲劳问题展开的,此类研究多关注于海洋结构物的局部具体部位,以结构裂纹扩展造成破坏为研究对象。而腐蚀问题则由于其发生位置相对面积较大而与疲劳问题有所不同。以FPSO为例,FPSO遭受腐蚀不仅削弱了构件厚度,进一步地又对船体梁的极限承载能力产生了影响。因此考虑FPSO腐蚀问题时不但需要考虑构件自身的厚度损耗及更换,还要考虑腐蚀对总体强度方面的影响,两者结合考虑制定风险接受准则才是合理的。

Wang等人[10]以及Sun和Guedes Soares[11]计算过受腐蚀影响的加筋板单元和非加筋板单元对船体梁失效概率的影响,但是并没有考虑在分析中加入腐蚀容限的作用。李典庆[12-13]在制定船舶结构检测维护规划时考虑了腐蚀容限安全余量,但是所用结构属理想化模型,后续研究中建立了基于风险的船体结构腐蚀优化检测及维修规划的成本—效益分析模型,以受点腐蚀损伤的船体构件为例,分析了基于风险的最优检测及维修策略的制定过程。船型FPSO在服役期间不断遭受中拱与中垂的重复交替作用,船体梁极限强度与腐蚀造成的构件厚度损耗以及剖面模数的降低存在关联。选取船底板和甲板板作为需要研究的典型构件,中垂的时候甲板受压,中拱的时候船底受压。考虑到板厚减弱对结构强度的削弱作用,研究中将采用船体梁极限强度中垂可靠性与甲板板腐蚀可靠性做比较;中拱可靠性与船底板腐蚀可靠性做比较,以此来选择合理的风险接受准则。

2 腐蚀对FPSO的影响

2.1 腐蚀模型的选取

海洋结构物长时期工作于外海,受到海洋环境中的盐分、湿度、海浪冲刷等因素影响的腐蚀情况值得关注。对于具有类似于油轮外形的FPSO来说,容积巨大的储油舱和压载舱构件的腐蚀情况属于研究重点关心的区域。对于腐蚀进程的模拟,很多学者根据积累的大量检测数据提出了不同的简化计算公式。

多年来随着研究的不断深入,采用非线性模型模拟腐蚀作用下的构件厚度损耗被众多学者认为是比较合理的。其中一个被广泛接受的模型为Guedes Soares和Garbatov提出的模型[14],其微分形式如下:

式中:d∞为长期腐蚀损耗厚度,d(t)为随时间变化的腐蚀厚度,(t)为腐蚀率。方程(1)的解为:

其特解形式为:

式中:τc为防腐涂层的寿命,在此期间内不发生腐蚀;τt为过渡时间。

Qin和Cui[15]认为随着腐蚀过程的进行,所生成的氧化物将未发生腐蚀的金属与外界环境分隔开,阻断了腐蚀进程,因此腐蚀率是一个先增长后减小直至渐变为零的过程。而腐蚀厚度将逐渐增加直至趋近于某个长期腐蚀损耗厚度值。

上述模型的提出均基于对运营船舶腐蚀情况的研究,而FPSO的腐蚀过程有其特殊性:频繁的装卸载过程以及系泊于工作海域受波浪长期作用影响决定了FPSO船体梁在中拱与中垂状态间交替变化的频率要大于普通运营船只,已形成的氧化层将被反复交替的船体梁弯曲过程破坏而使得内层尚未发生腐蚀的金属继续与外界环境接触,形成新的腐蚀过程。同时,作业人员的日常操作行为也可能造成腐蚀氧化层的破坏。因此从长期角度来看,这一反复的腐蚀中断与再次开始的过程使得腐蚀厚度近似于线性化衰减。Sun和Bai考虑了这一过程的特点,在Guedes Soares和Garbatov的公式基础上做出改进,提出了新的腐蚀模型[16],其腐蚀率表达式如下:

其中:τc为防腐涂层的寿命;τt为过渡时间;rs为固定的腐蚀率。

对公式(4)进行积分可以得到随服役时间变化的腐蚀损耗厚度计算公式,如下所示:

公式中的τc,τt和rs来自于对检测数据的回归分析。接下来的研究将采用这一腐蚀模型对一艘FPSO的腐蚀情况进行研究。

2.2 板厚安全余量方程

腐蚀造成的厚度损耗是结构损伤的一个重要方面,对于海洋结构物有着不可忽视的影响,各船级社均有相应的规范对腐蚀余量给出明确的要求,其中规定了不同部位构件的名义设计腐蚀值,在设计建造时便采取措施对腐蚀加以控制。而对于长期处于系泊工作状态的FPSO而言,还需要按照相关规范增加额外的腐蚀余量。如果以可接受的腐蚀损耗为衡量标准对构件腐蚀情况进行判断,以保证构件厚度处于可接受的范围为目的,可以构造安全余量方程如下:

其中dcrit为设定的腐蚀容限。随着腐蚀损耗的不断增加,当出现Z<0的情况意味着构件厚度可靠性超出了可接受的范围,需要对结构采取不同等级的维护措施。Z<0相对应的时间为进行第一次维护行动的极限,也就是说第一次维护行动需要在该时间点或之前开展。不仅如此,以往的研究指出当腐蚀损耗厚度达到构件原厚度的20%-25%时便需要对相关构件进行更换以保证结构安全。

2.3 极限强度安全余量方程

对于FPSO这种结构布置形式类似于大型油轮的海洋结构物来说,长期工作于开放外海并承受不断变化的波浪载荷与静水载荷的共同作用,其船体梁纵向极限承载能力引人关注。随着FPSO服役时间的不断推移,腐蚀作用于FPSO结构的各个构件,削弱了构件的有效厚度,继而影响到了船体梁的极限承载能力。选用适当的腐蚀模型,结合检测获得的回归数据可以预测FPSO船体梁横剖面所包括的各构件厚度变化情况。

获得不同服役年度的FPSO典型横剖面各构件腐蚀情况后,船体梁极限强度可以通过ISUM(Idealized Structural Unit Method)法进行求解。船体梁极限强度安全余量方程可以表示为[16]:

其中:Mu、Ms和Mw分别表示极限强度、静水弯矩和垂向波浪弯矩,χu、χs和χw各自对应上述三个变量的不确定性,φw为静水与波浪载荷叠加时的折减系数。在对服从特定长期分布的静水弯矩与垂向波浪弯矩进行研究后,考虑腐蚀作用的船体梁极限强度安全余量方程可以很好地反映出不同服役年限、不同腐蚀条件下对应的总体安全程度。将其与板厚安全余量方程所得到的结果进行比较,可以综合评判相同条件下总体与构件安全水平的差异,有利于制定恰当的风险准则,实现整体与局部风险接受准则的统一。

3 算例

3.1 研究对象

以服役于南海“文昌13-1/2”油田的FPSO“南海奋进”号为例,对其船体梁极限强度以及典型构件厚度构造安全余量方程,按照不同腐蚀程度以及不同失效准则划定失效时间。通过比较总体与构件不同目标失效概率下对应的失效时间与结构所处情况,分析造成严重后果的结构失效模式下合理的风险接受准则的选取方式。其典型横剖面示意图如图1所示。

3.2 板厚失效概率分析

3.2.1 腐蚀数据的选用

最初的FPSO是在有一定船龄的大型油轮基础上改建而成的,而新建FPSO的腐蚀数据尚未得到很好的分析整理,因此当前研究FPSO腐蚀情况多采用老龄大型油轮的厚度检测数据作为参考依据。以往海事界针对大型油轮的几个主要腐蚀厚度数据库分别为:TSCF(Tanker Structure Co-operative Forum)油轮数据库;IACS(International Association of Classification Societies)油轮数据库;Paik等人构建的油轮数据库等。

近年来ABS(美国船级社)开展的SafeHull状态评估项目中包含了最新的油轮腐蚀情况数据库。这一数据库根据140艘大中型油轮的157份测厚报告形成,共包含超过11万的腐蚀厚度测量数据,目前是仅次于IACS数据库的第二大数据库。该数据库提供了最新的油轮腐蚀数据,并且涉及的一些油轮已经或将要被改建为FPSO,因此采用这一数据库作为FPSO船体梁腐蚀情况的研究依据是可信的。

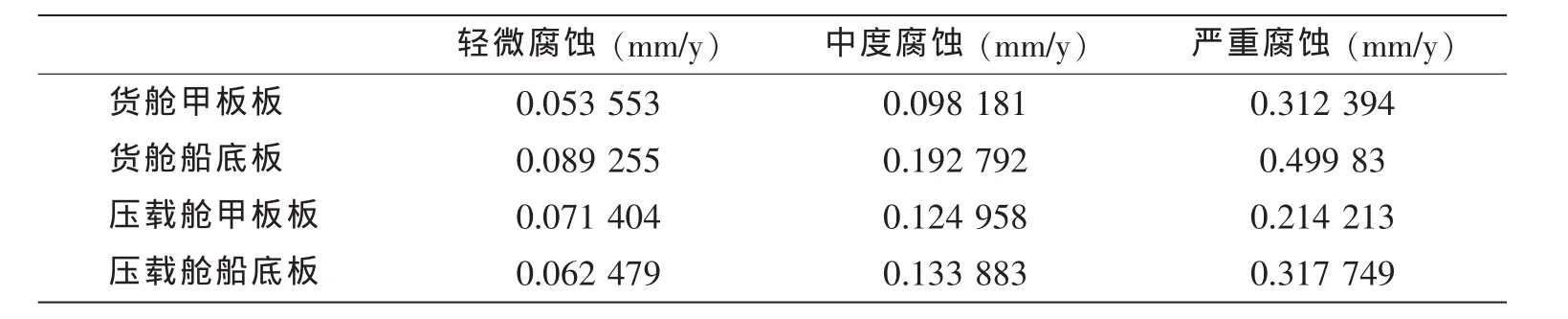

Sun和Guedes Soares针对该数据库展开了分析,回归了表示τc,τt与rs关系的简化计算公式[16]。通过多组数据的分析比较,Sun和Guedes Soares发现当涂层寿命τc取4年,过渡时间τt为5年时,服役20年时期望的腐蚀损耗厚度与ABS规范要求的设计名义腐蚀值相等。根据构件的腐蚀程度可以划分三个等级,分别为轻微腐蚀、中度腐蚀和严重腐蚀,其腐蚀损耗厚度数值与累计分布概率的50%、75%和95%相对应。则由公式(5)可知,在获得τc和τt的取值后,将目标FPSO各部位构件第20年时腐蚀厚度以数据库中不同腐蚀程度的测厚数据代入,可得相应情况下的年均匀腐蚀速度rs,如表1所示。进而可以获得服役期间每一年度相应的腐蚀损耗。认为均匀腐蚀速度服从正态分布,变异系数取0.1[16]。

图1 FPSO典型横剖面Fig.1 Mid section of FPSO

表1 均匀腐蚀速度表Tab.1 Steady corrosion rate

3.2.2 腐蚀容限

在板厚安全余量方程中,腐蚀容限dcrit作为方程内控制可接受腐蚀损耗厚度上限的变量至关重要,其数值的选取可以参照ABS制定的2006年钢制海船规范[17]和FPSO规范[18]对名义设计腐蚀值的规定来确定。ABS的2006钢规中按照不同部位对油轮设计名义腐蚀值进行了规定,分别为船底板1.5 mm,货舱甲板1.0 mm,边舱(压载舱)甲板2.0 mm等等。而FPSO的腐蚀环境较运营油轮恶劣的现实使得FPSO设计过程中需要增大腐蚀余量以保证结构安全。根据FPSO规范中对于腐蚀控制的特殊要求,在ABS2006钢规提供的数值基础上各自增加0.5 mm,构成本研究中所应用的腐蚀容限均值,即船底板2.0 mm,货舱甲板1.5 mm,边舱(压载舱)甲板2.5 mm。上述数值将作为公式(6)中腐蚀容限的均值,认为腐蚀容限服从正态分布,变异系数设为0.1[12]。

3.2.3 涂层寿命和过渡时间

对于涂层有效寿命服从何种分布,以往的研究给出了三种不同形式的分布,分别是正态分布、对数正态分布和韦布尔分布,本研究中认为涂层寿命服从正态分布[15],涂层有效寿命的均值按照数据统计取4年[11],变异系数取为0.4[19]。过渡时间设为固定常数,取值为5年。研究对象FPSO的设计寿命为20年,考虑到新建海洋结构物投资巨大,延寿服役的情况同样存在于海洋工程领域,计算时将考察范围扩大至目标FPSO服役25年时的情况。

3.2.4 板厚失效概率计算

FPSO在系泊状态下不断进行装卸载作业,船体梁在中拱与中垂状态下交替变换,甲板与船底构件承受着交替变化的拉压应力。FPSO甲板与船底部位与油轮类似,是结构评估时重点关注的部位。以建立合理的风险接受准则为目标,围绕腐蚀造成的厚度损耗对甲板板和船底板进行评估。

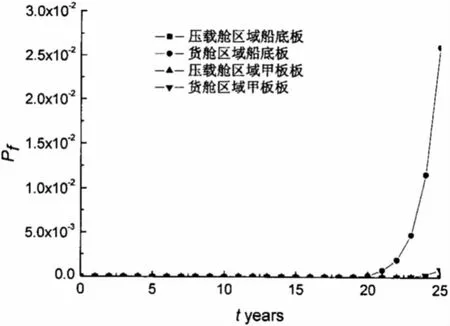

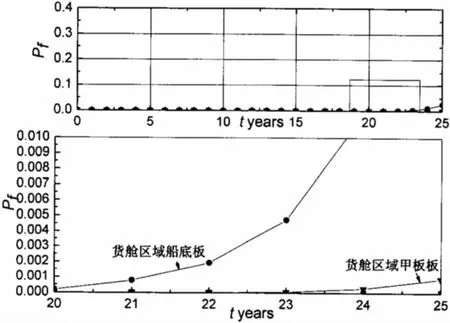

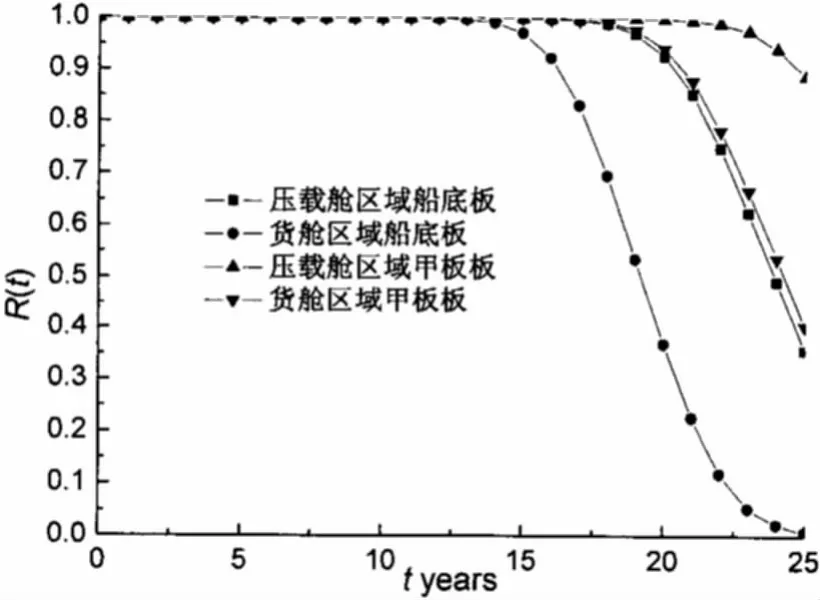

区分轻微腐蚀、中度腐蚀和严重腐蚀三种不同的情况,对甲板板和船底板的腐蚀情况进行分析,应用公式(6)通过蒙特卡洛(Monte Carlo)法计算获得不同条件下的失效概率,抽样次数为107次。计算所得不同情况下的失效概率及可靠度如图2-10所示。

图2 轻微腐蚀失效概率Fig.2 Probability of failure under slight corrosion

图3 轻微腐蚀失效概率局部放大图Fig.3 Local amplified plot of Pfunder slight corrosion

图4 轻微腐蚀可靠度 Fig.4 Reliability under slight corrosion

图5 中度腐蚀失效概率Fig.5 Probability of failure under normal corrosion

图6 中度腐蚀失效概率局部放大图Fig.6 Local amplified plot of Pfunder normal corrosion

图7 中度腐蚀可靠度Fig.7 Reliability under normal corrosion

图8 严重腐蚀失效概率Fig.8 Probability of failure under severe corrosion

图9 严重腐蚀失效概率局部放大图Fig.9 Local amplified plot of Pfunder severe corrosion

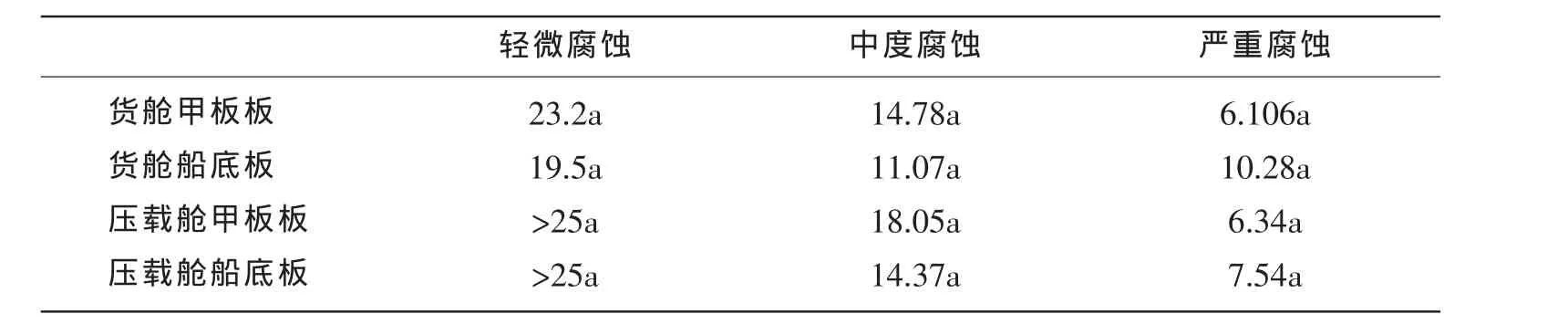

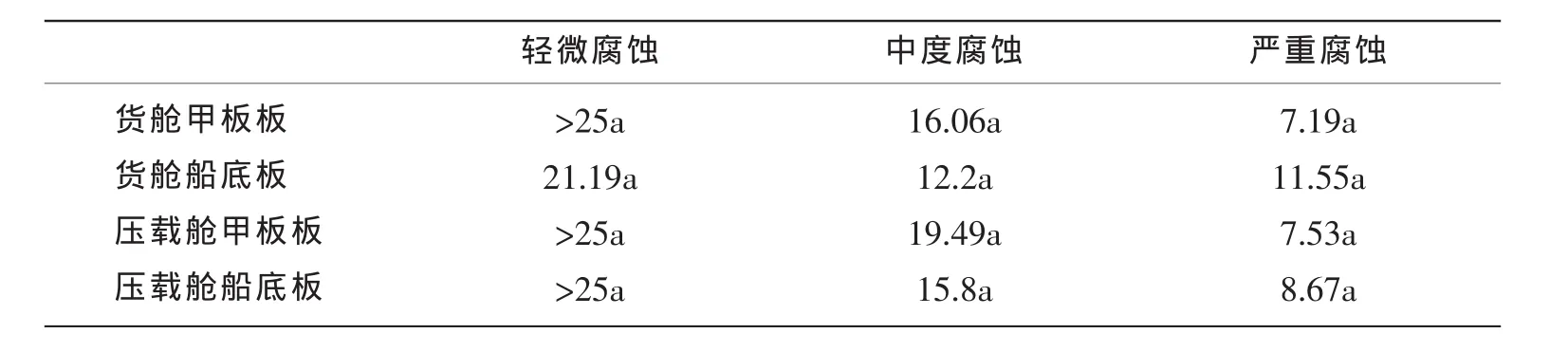

观察图2至图10所显示的结果,设定不同的失效概率准则。考虑到构件腐蚀是一个逐渐积累的过程,制定准则时按累计失效概率处理。设定不同等级的失效准则,其20年服役期对应的累计失效概率分别设为10-4,5×10-4以及10-3。分别运用上述失效概率准则对甲板板和船底板的“失效”时间做出评估,具体结果见表2至表4。从中可见,不同的失效概率准则对于确定局部构件检测维护策略制定有着不同程度的影响。随着接受准则的放宽和腐蚀情况的加重,所造成的失效时间差异性逐渐缩小。

但是需要注意这里所说的“失效”并不意味着所给出时刻对应的板厚必将造成结构的失效,而是其可靠度不满足准则要求。计算表明在轻微腐蚀条件下20年内腐蚀造成的板厚损耗均在腐蚀容限范围内;中度腐蚀的情况下部分腐蚀损耗超过了公式(6)中规定的腐蚀容限,但是与20%厚度比的构件更换原则比较相距甚远;严重腐蚀的情况则显得严重些,服役20年时某些部位的板厚损失超过了更换原则的限定,必须采取维护行动。

图10 严重腐蚀可靠度Fig.10 Reliability under severe corrosion

表2 累积失效概率10-4的失效年限Tab.2 Invalidation time with cumulated probability of failure 10-4

表3 累积失效概率5×10-4的失效年限Tab.3 Invalidation time with cumulated probability of failure 5×10-4

表4 累积失效概率10-3的失效年限Tab.4 Invalidation time with cumulated probability of failure 10-3

3.3 极限强度失效概率分析

根据公式(7)对FPSO船体梁极限强度失效概率展开分析,分别对FPSO系泊状态下中拱与中垂两种工况进行研究。极限强度安全余度方程中需要确定极限强度Mu、静水弯矩Ms、垂向波浪弯矩Mw及各自的不确定性系数χu、χs和χw,以及载荷叠加折减系数φw。针对目标FPSO,在以往的研究中已经对其上述变量的取值与概率分布特性做出了研究[20],在此不再赘述。

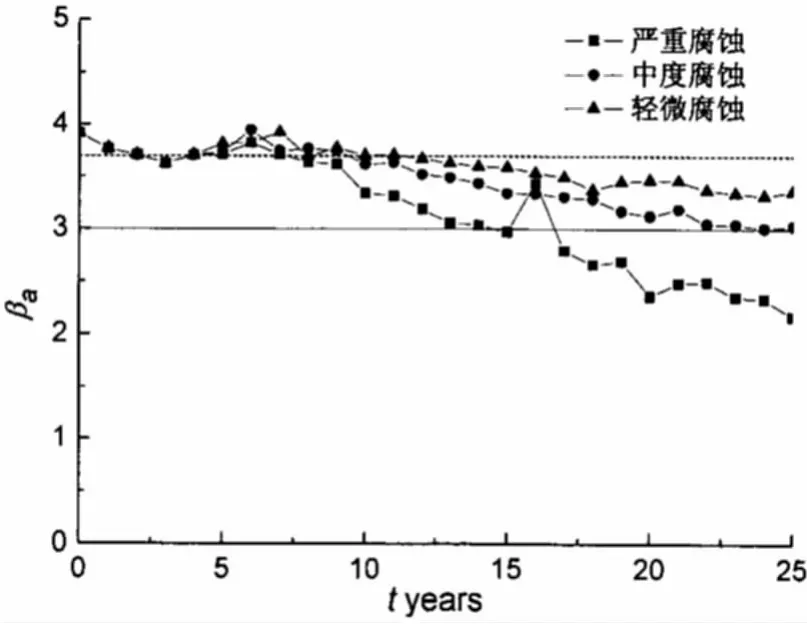

图11 中拱可靠度指数Fig.11 Reliability indices under hogging condition

图12 中垂可靠度指数Fig.12 Reliability indices under sagging condition

图13 中拱年可靠度指数Fig.13 Annual reliability indices under hogging condition

图14 中垂年可靠度指数Fig.14 Annual reliability indices under sagging condition

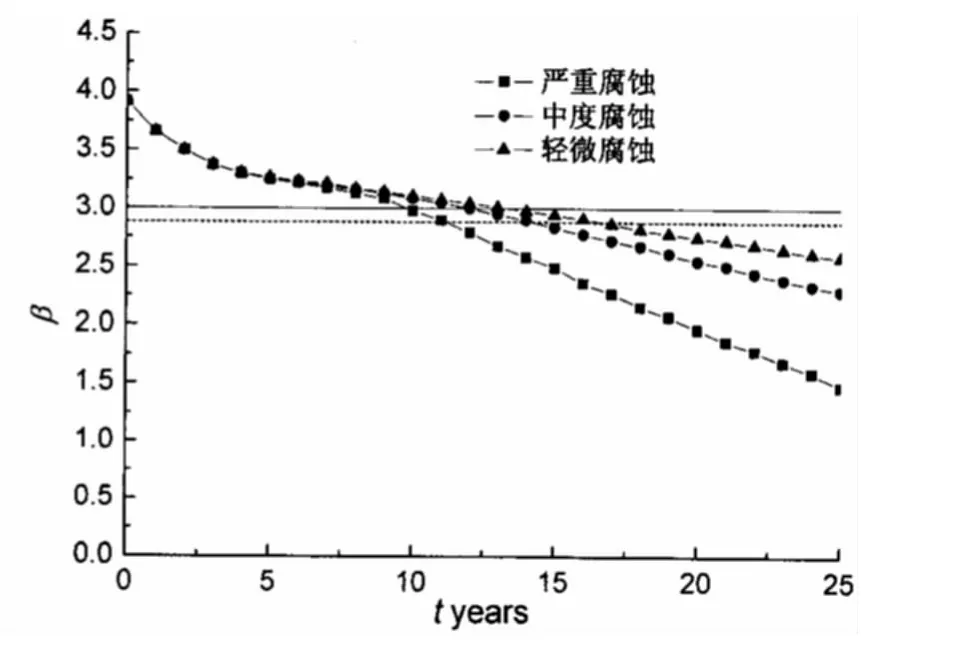

采用蒙特卡洛(Monte Carlo)法针对极限状态方程进行计算,为了方便与以往其他学者的工作进行比照,将服役期内不同年度的失效概率转化为相应的可靠度指数及年可靠度指数,如图11-14所示。受沿时间呈非线性变化的腐蚀程度及载荷分布情况的影响,可靠度指数曲线并非一阶导数单调,因此对应的年可靠度指数曲线出现了部分数据的锯齿状分布,确定失效年限时以曲线第一次等于或低于接受准则时为准。

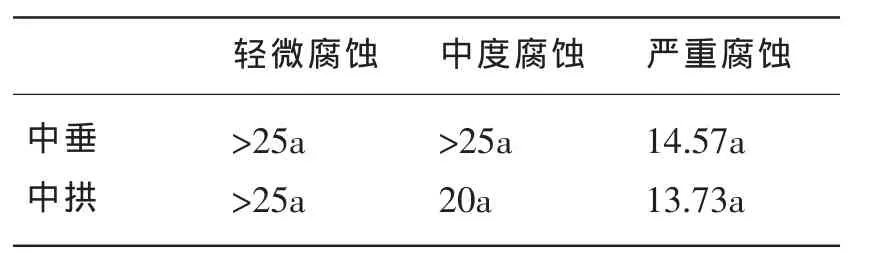

确定目标可靠度是海洋结构物风险分析中的重要组成部分,多年以来很多学者提出了自己的见解,定义方式也各有差异。这些差异导致了对同一组可靠性数据进行评判时划定风险水平的多样性,进而对检测与维护的时间制定产生影响。Lotsberg[21]根据不同失效形式推荐了相应的年目标失效概率,如果研究对象服役期为20年计则整个服役期累计目标失效概率对应为2×10-3(可靠度指数为2.88)。Guedes Soares等人[22]在制定船舶可靠度接受准则时考虑了腐蚀的影响,规定完整状态下的可靠度指数应在3.7以上,腐蚀状态下的可靠度指数需在3.0以上。而Sun与Guedes Soares[23]在对一艘FPSO进行可靠性分析时提出其极限强度失效形式下的目标年可靠度指数分别为完整状态3.7,腐蚀状态3.0。以上述三种目标可靠度的选取方式为例,对图10至图13中FPSO船体梁极限强度时变可靠度进行划分,确定不同接受准则下对应的失效时间,如表5至表7所示。

表5 Lotsberg准则对应的失效年限 Tab.5 Invalidation time to rule of Lotsberg

从表5至表7的结果可以发现,对于同样的时变可靠度数据采用不同的接受准则进行衡量所得到的失效时间差异显著,而所得失效时间将直接影响进行第一次检测维护的时限,由此可见选取合理接受准则的重要性。

3.4 风险接受准则的选择

上述计算得出了以甲板板和船底板为典型代表的构件腐蚀厚度失效概率以及FPSO船体梁极限强度可靠度。为了尽可能准确地掌握FPSO结构安全状况,以便开展下一步检测维护规划工作,需要对这两类分别代表构件与总体可靠度水平的计算结果联合比较以期得到合理的风险接受准则。

表6 Guedes Soares准则对应的失效年限Tab.6 Invalidation time to rule of Guedes Soares

表7 Sun与Guedes Soares准则对应的失效年限Tab.7 Invalidation time to rule of Sun&Guedes Soares

船体梁极限强度对应的接受准则可以确定FPSO服役过程中总体安全水平如何,构件腐蚀厚度对应的接受准则用来判断具体部位的构件厚度是否满足安全要求,是否需要进行检测维护。采用这两种接受准则构成评估体系,有利于更加详细地掌握FPSO真实的安全水平,制定检测和维护规划时也更为合理。

以文中FPSO为例,要求保证在设计服役期的20年内的安全性,即20年内FPSO的结构必须保持完整性,船体梁极限强度应有足够的保证,不允许发生如断裂、蚀穿这样的严重事故。这种要求在可靠度方面体现为所得数据应在接受准则之上。表5至表7所示结果中Lotsberg与Guedes Soares所采用的准则基于累积可靠度;而Sun和Guedes Soares则是基于年目标可靠度提出准则。对于海洋结构物来说采用表征以往未发生而在特定某一年发生失效情况的年可靠度更符合工程实际的需要,可以对FPSO船体梁结构在服役期间每一年的具体风险水平做出判断,更有利于今后检测与维护工作的开展。同时,Sun与Guedes Soares在进行评估时考虑了腐蚀因素的影响,对新建状态与腐蚀状态下的接受水平区别对待。因此,采纳Sun和Guedes Soares提出的年目标可靠度准则作为评判船体梁极限强度安全水平的手段是合理的选择。

由表7可见,轻微腐蚀与中度腐蚀条件下船体梁极限强度可靠度符合20年的设计服役期要求;而严重腐蚀情况下极限强度无法保证20年的设计使用要求。此时需要对结构进行检测维护以保证FPSO结构完整性与安全性。检测与维护的最终对象是具体的构件,为了合理地制定检测维护策略,接下来需要确定具体部位构件的目标可靠度。

由表2至表4结果可见,采用不同累积失效概率作为判断准则划定出的失效时间差异并不显著,这反映了根据不同接受准则划定出的板厚变化对应的失效时间对接受准则的变化并不敏感。同时计算过程中发现,尽管多数数据反映出不到20年时就需要对不同部位的板进行维护甚至其失效年限早于船体梁极限强度对应的失效时间,但实际上除严重腐蚀情况下某些板厚腐蚀超过了20%原始厚度的更换要求,轻微腐蚀和中度腐蚀的腐蚀损耗在达到设计服役期时均未严重到必须更换构件的程度。之所以出现如此之多失效时间小于20年甚至小于10年的现象是由于构造极限状态方程时按相关规范所选取的腐蚀容限dcrit小于构件更换原则要求的数值使得计算所得失效概率数值偏大。此时越严格的风险接受准则意味着越大的安全储备,而这种过多的安全储备将对经济带来负面影响。考察严重腐蚀情况下年腐蚀率最大的货舱部位船底板腐蚀情况,可以发现按Sun和Guedes Soares准则划定的船体梁极限强度失效年限对应的第13至14年间腐蚀情况严重但仍未达到换板要求。而表2至表4的数据反映按照构件厚度变化提出的风险接受准则备选方案对第一次检测规划年限的限制过于苛刻。因此认为直接采用评价船体梁极限强度的风险接受准则来同时描述总体和构件风险水平是可以接受的,二者可以合二为一。

4 结 论

研究中以一艘新建FPSO为对象,通过建立考虑腐蚀影响的板厚安全余量方程,对构件因厚度不断变化而不满足设定要求的失效概率进行了计算。同时建立了船体梁极限状态方程,获得了FPSO系泊状态下船体梁受腐蚀作用的时变可靠性数据。海洋结构物的结构失效概率与风险分析中的安全要求直接相关,对上述目标可靠度与失效概率的讨论为确定合理的风险接受准则提供了依据。研究中风险接受准则的确定分为两部分,比较不同学者提出的船体梁目标可靠度可以发现采用年目标可靠度更为合理。对构件厚度安全余量方程计算结果的研究发现,相同腐蚀条件下不同失效概率准则划定出的失效时间差异不显著,即构件受腐蚀影响的厚度失效时间对失效概率准则的选择不敏感,加之构件厚度失效准则对于失效时间即第一次检测时限的约束过于苛刻,因此可以将构件与总体的风险接受准则合并,最终按船体梁极限强度风险准则确定对总体和具体构件的检测维护规划。

确立风险接受准则后,可以对初次检测维护行动展开讨论。按照腐蚀情况不同进行考虑,当腐蚀程度为轻微时,对照表4与表7可知在设计服役期内FPSO极限强度和构件厚度均满足要求,一般不需要对其进行特别的维护,可以根据年检、中期检验及特检的结果作适当处理;当腐蚀程度为中度时,极限强度满足要求,而构件厚度需要加以重视,尤其是货油舱船底板部分作为单层底结构更需要采取适当的行动,在其可靠度降低至接受准则前延缓腐蚀进程,保证局部构件满足安全要求,防止由于腐蚀而引起的结构破坏及泄漏事故;当遭遇严重腐蚀时,结构各部位构件将产生很严重的腐蚀损耗,相对应地此时极限强度可靠性无法满足要求,一旦发生这种情况必须对结构采用高等级的维护手段,更换腐蚀严重的构件以保证FPSO结构、人员及周围海洋环境的安全性。

研究中分别分析考虑腐蚀影响的总体与构件风险接受准则,通过算例统一构建了FPSO腐蚀条件下总体与构件的风险接受准则,有利于将后续的检测和维护决策的制定过程细化,将以往对船体梁安全水平的掌握推进到相关的具体构件,实现了FPSO风险接受准则的研究过程。

[1]李典庆,唐文勇,张圣坤.海洋工程风险接受准则研究进展[J].海洋工程,2003,21(2):96-102.

[2]Kjellen Urban.Adapting the application of risk analysis in offshore platform design to new framework conditions[J].Reliability Engineering and System Safety,1998,60(2):143-151.

[3]Bernhard S,Stig A,Gebara Joseph M,Allin C C.Acceptance criteria for offshore platforms[J].Journal of Offshore Mechanics and Arctic Engineering,2000,122(3):153-156.

[4]Melchers R E.On the ALARP approach to risk management[J].Reliability Engineering and System Safety,2001,71(2):201-208.

[5]Toula O.Reliability based inspection planning of offshore structures[J].Marine Structures,1999,12(7-8):521-539.

[6]Inge L,Gudfinnur S,Terje W P.Probabilistic inspection planning of the asgard a FPSO hull structure with respect to fatigue[J].Journal of Offshore Mechanics and Arctic Engineering,2000,122(2):134-140.

[7]Jan M,Kjell L.Risk-based inspection planning for mooring chain[J].Journal of Offshore Mechanics and Arctic Engineering,2004,126(3):250-257.

[8]Faber M H,Straub D,Heredia-Zavoni E,Montes-Iturrizaga R.Risk assessment for structural design criteria of FPSO systems.Part I:Generic models and acceptance criteria[J].Marine Structures,2012,28(1):120-133.

[9]Heredia-Zavoni E,Montes-Iturrizaga R,Faber M H,Daniel Straub.Risk assessment for structural design criteria of FPSO systems.Part II:Consequence models and applications to determination of target reliabilities[J].Marine Structures,2012,28(1):50-66.

[10]Wang Ge,Spencer John,Sun Haihong.Assessment of corrosion risks to aging ships using an experience database[J].Journal of Offshore Mechanics and Arctic Engineering,2005,127(2):167-174.

[11]Sun Haihong,Guedes Soares C.Reliability-based inspection of corroded ship-type FPSO hulls[J].Journal of Ship Research,2006,50(2):171-180.

[12]李典庆,张圣坤,唐文勇.基于风险的船体结构腐蚀优化检测及维修规划[J].上海交通大学学报,2004,38(11):1875-1879.

[13]李典庆,唐文勇,张圣坤.船体结构检测及维修规划的成本—效益评估[J].上海交通大学学报,2005,39(5):665-669.

[14]Guedes Soares C,Garbatov Y.Reliability of maintained,corrosion protected plates subjected to non-linear corrosion and compressive loads[J].Marine Structures,1999,12(6):425-445.

[15]Qin Shengping,Cui Weicheng.Effect of corrosion models on the time-dependent reliability of steel plated elements[J].Marine Structures,2003,16(1):15-34.

[16]Sun Haihong,Bai Yong.Time-variant reliability assessment of FPSO hull girders[J].Marine Structures,2003,16(3):219-253.

[17]ABS2006钢规.Rules for building and classing steel vessels[S].2006.

[18]FPSO规范.Guide for building and classing floating production installations[S].2005.

[19]Emi H,Yuasa M,Kumano A,Yamamoto N,et al.A study on life assessment of ships and offshore structures-3rd Report:Corrosion control and condition evaluation for a long life service of the ship[J].Journal of the Society of Naval Architects of Japan,1993,174:735-747.

[20]Zhang Daokun,Tang Wenyong,Zhang Shengkun.Time-variant reliability assessment of FPSO considering corrosion and collision[C]//Proceeding of 25th International Conference on Offshore Mechanics and Arctic Engineering,ASME.Hamburg,German:OMAE2006-92116.

[21]Lotsberg I.Target reliability index,a literature survey[R].Report No.91-2023,A.S.Veritas Research,Norway.

[22]Guedes Soares C,Dogliani M,Ostergaard C,Parmentier G,Pedersen P T.Reliability based ship structureal design[R].Transactions SNAME,1996,104:375-389.

[23]Sun Haihong,Guedes Soares C.Reliability-based structural design of ship-type FPSO units[J].Journal of Offshore Mechanics and Arctic Engineering,2003,125(2):108-113.

Study on risk acceptance criterion of FPSO considering influence of corrosion

TANG Wen-yong1,ZHANG Dao-kun2,LIU Kun,ZHANG Sheng-kun

(1 State Key Laboratory of Ocean Engineering,Shanghai Jiao Tong University,Shanghai 200240,China;2 Technology Research&Development Center,China Classification Society,Beijing 100007,China)

Risk acceptance criterion is an important component of risk evaluation.The selection of risk acceptance criteria will influence the estimation of risk level directly.In this paper,a FPSO is illustrated to calculate the probability of failure of component thickness and time-variant reliability of ultimate strength of hull girder.Based on obtained results under different corrosion conditions,reasonable risk acceptance criteria are chosen regarding performance of overall structure and component in order to reflect risk level of FPSO roundly.Finally,initial layout of inspection and maintenance is discussed based on chosen risk acceptance criteria.

risk acceptance criteria;corrosion;FPSO;hull girder;component

U661.5

A

10.3969/j.issn.1007-7294.2013.05.007

1007-7294(2013)05-0502-11

2012-08-12 修改日期:2012-12-12

唐文勇(1970-),男,教授,主要从事船舶与海洋结构物安全性评估方法研究,E-mail:wytang@sjtu.edu.cn;张道坤(1978-),男,高级工程师。