导光板模具冷却水路的设计与分析

阮育煌,王建宇

(东莞市奕东电子有限公司,广东东莞 523120)

0 引言

模具温度是影响注塑件的成型质量的重要因素,也是决定注塑成型周期长短的关键因素。模具温度太高将导致冷却时间延长,降低生产节拍,模具温度太低又将影响熔体的流动性能,增大流动剪切力,容易造成填充不满。因此,有效的冷却系统的设计是高质量高效率注塑成型过程的关键,注塑模具冷却系统的分析与合理设计就显得非常重要[1]。

1 注塑模具热平衡计算

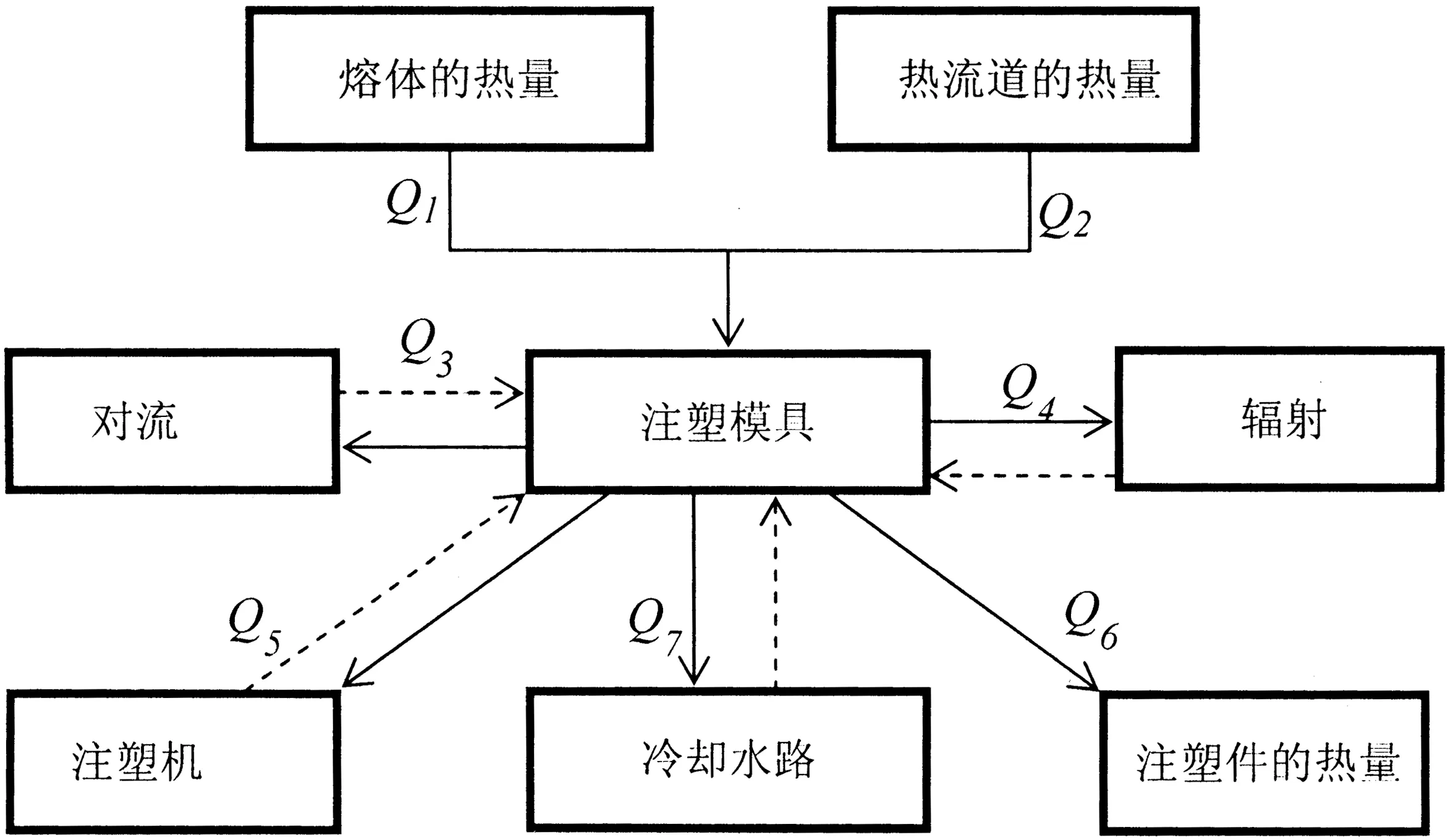

注塑的成形条件与模具的热平衡密不可分,即当流入模具的热量与流出的热量达到平衡时,就保持了一定的成形条件。以模具为热传递中心考虑,其热传递如图1 所示。当熔体注射进入模具时,其热量随之流入模具,为保持一定的成形条件,一般通过在模具内开通冷却水路进行冷却,防止模具温度的上升。

由图1 可见,以模具为热传递中心的热量分为7 大部分,其中Q1为熔体流入的热量,Q2为热流道流入的热量,Q1和Q2构成了注塑过程的热量流入,Q3为对流引起的热流动,即由模具外表面向空气中散发的热量,Q4为辐射引起的流出热量,Q5为向注塑机模板的流出热量,Q6为注塑件的热量,Q7为冷却水路带走的热量,一般注塑件顶出模具时的温度比室温高,因此模具的热量被其带出了一部分。根据热平衡原理,由射入到模穴中熔体所具有的热量Q1,加上热流道所流入的热量Q2,再减去流到模具周围的热量(Q3+Q4+Q5+Q6)的差,即为冷却水路所带走的热量。

图1 模具的热传递

利用CAE 技术模拟注塑成型过程的温度场情况,可以节省大量的计算工作,提高模具设计效率。冷却过程的导热控制方程如下[2]:

其中:kx、ky、kz分别为x、y 和z 方向的热导率;x、y、z 为空间坐标;t 为时间,T 为温度,ρ 为密度,CP为比热容。

2 冷却水路的设计

注塑件以相同的冷却速度冷却凝固,顶出时注塑件的各部分温度均匀且不变形、不扭曲等是为理想的冷却过程。模具的结构对其热量分布的影响很大,一般镶芯、斜顶以及筋等处热量较为集中,必须在这些部位加强冷却;同时型腔与型芯的温度分布要均匀,型腔与型芯的温差应控制在10℃以内。因此,水路设计时应考虑冷却液的流动方向与熔体的流动方向的一致性,型腔与型芯水路的走向应一致,以便在有利于熔体充填模穴的同时最大效率地带走热量。对于大中型复杂的模具,应以浇口为中心分区域冷却[3]。

模具的冷却效果并不是冷却水路的直径越大越好,还要考虑冷却水量,保证形成湍流所需要的流速以及产生这一流速所需要的压力差。为了减少冷却水的压力损失,模具外围连接冷却水管的尺寸一定要大于或等于模具内部水路的尺寸。

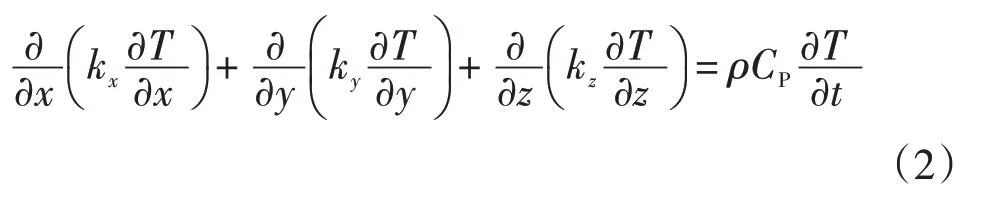

冷却水路尽可能地设计在与塑料熔体接触的模具零件中,而不宜设计在与之相邻的模板中,同时,水路与注塑件之间的间距不能太远,太远了热传导性降低,但间距太近又会使熔体对冷却过于敏感,导致注塑件的内外壁高分子的松驰程度不同,容易引起制品开裂、变形等缺陷。根据公式计算结果及实践经验,一般冷却水路与注塑件型腔壁的距离为水路直径的2~3倍,水管间距为水路直径的3~5倍较好。但对于冷却水管的直径大的情况,宜将水路的水管分布进行优化,以达到更好的冷却效果,如图2所示。

3 导光板冷却水路设计及CAE分析

图2 冷却水路间距设计

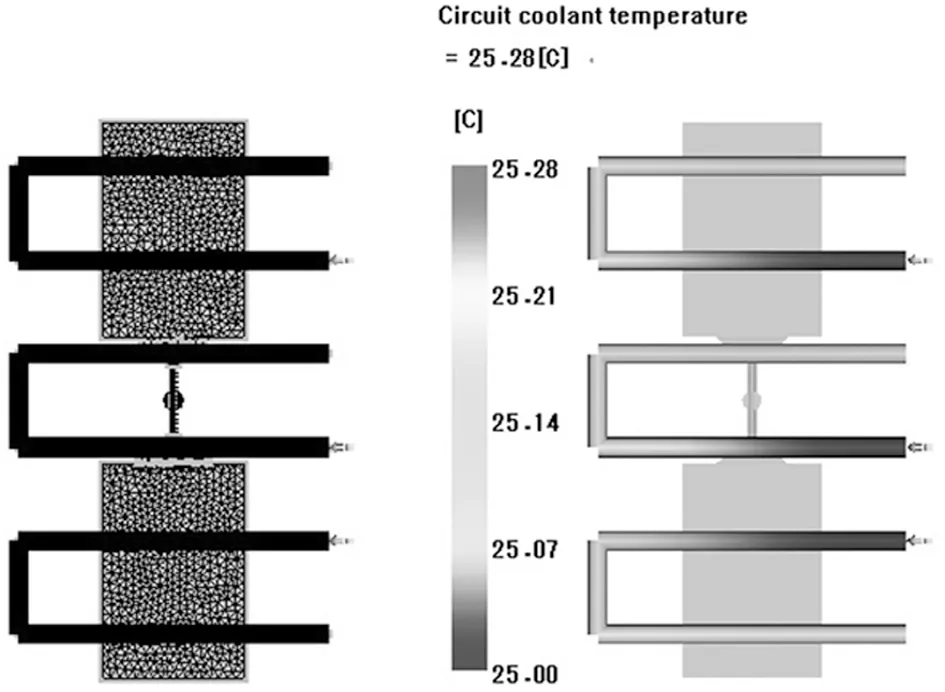

本文以一薄壁导光板(42.3 mm×58.4 mm×0.4 mm)为实例,对冷却水路进行CAE分析。基于产品的结构特征,采用表面冷却水路分布方式进行设计,冷却水路设计方案如图3(a)所示。所用注塑材料为PC材料,熔体温度为300 ℃,模具温度为95 ℃,根据以上所述采用冷却水管直径为6 mm,冷却介质为水,水温为25 ℃,雷诺指数为6 000,冷却水温度的CAE 分析结果如图3(b)示,制件的定模侧与动模侧在一个成型周期内的分析结果如图4所示。

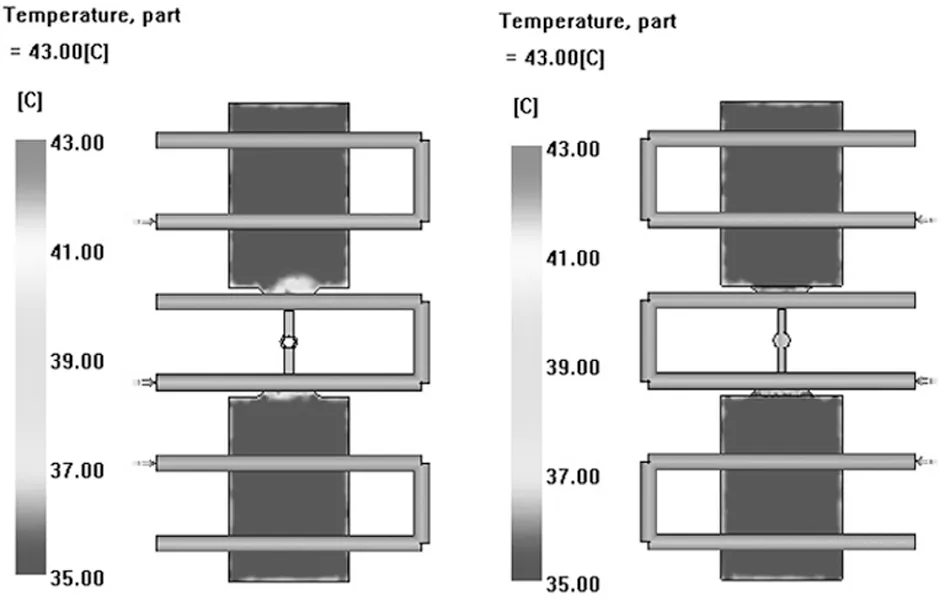

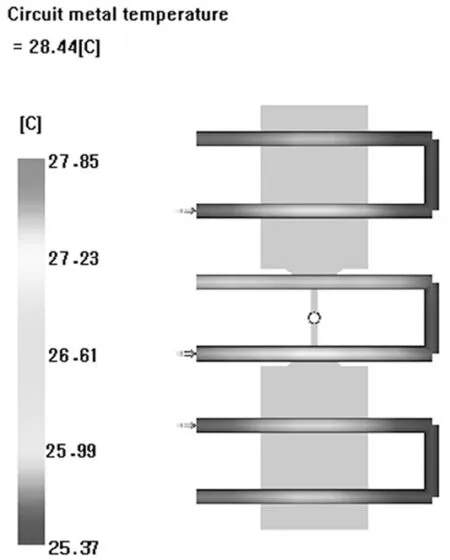

由图4 可见,制件的定模侧与动模侧的温度分布基本均匀,除浇口处温度较高外,制件上的温度分布较均匀。分析结果表明制件的温度差在4 ℃以内,制件与流道浇口处的温度差在10 ℃以内,冷却效果较为理想。CAE 分析的进出水温差在1 ℃以内,管道表面温度差在3 ℃以内,冷却效果比较显著[4],能满足生产需要。但冷却流道浇口处的一组水管的管壁温度略高(见图5),这组水路需单独控制。分析所得注塑件的冷却时间为7 s,但考虑到流道浇口处壁厚较厚,温度较高,实际操作中将分析所得冷却时间延长至10 s。

图3 水路分布及其CAE分析

图4 制件定模侧与动模侧温度分布

图5 冷却水管管壁温度

4 小结

冷却周期在注塑件的成型周期占大比重,直接影响注塑件成型周期的长短。合理高效的冷却水路设计可以有效地提高注塑生产效率,降低生产成本。CAE 数值模拟分析软件的应用可以提高注塑模具冷却水路设计的合理性,提高模具的设计效率,缩短模具的设计周期。

[1]李德群,唐志玉.中国模具设计大典:第2 卷[M].南昌:江西科学技术出版社,2003.

[2]申长雨.塑料模具计算机辅助工程[M].郑州:河南科学技术出版社,1998.

[3]李永梅,林彬,李延杰.塑料模具冷却系统的设计[J].工程塑料应用,2006,34(4):48-50.

[4]单岩,王蓓.Moldflow 模具分析技术基础[M].北京:清华大学出版社,2004.