因断煤引起给煤机转速飞升事故分析

刘招祥谢辉

(广东粤嘉电力有限公司广东梅州 514000)

1 设备简介:

某厂循环流化床锅炉是上海锅炉厂制造的超高压中间再热锅炉,设计容量为440t/h,锅炉燃烧属中温燃烧,采用床上点火方式,床上布置4支3t/h的点火油枪,炉膛前墙布置4个给煤口,从4台称重式皮带给煤机来的煤粒经播煤风送入炉膛后,迅速被炉膛内的大量惰性高温物料包围,着火燃烧,并与石灰石发生脱硫反应。锅炉的给煤机为沈阳华电电站装备有限公司生产的称重式计量给煤机,给煤机型号:GM—BSC21—26。给煤机在工作时,煤从储煤仓通过进煤口煤闸门进入给煤机,由计量输送胶带送到给煤机出煤口,经过出煤口煤闸门进入炉膛。在计量输送胶带的下面装有尺寸控制精确的称重托辊,构成称重计量跨距,在称重计量跨距中间安装有一个与一对高精度的防粉尘、防爆称重传感器相连接的计量托辊。当被输送的煤通过该称重计量跨时,称重传感器便产生一个与胶带上的煤重量成正比的电信号,同时在主驱动电机轴端装有速度器检测器,将胶带的速度信号和煤的重量信号经过演算调节器处理,即可将显示出称重式计量给煤机的瞬时给煤量和累计给煤量,演算调节器在计算出给煤量的同时,将此给煤量信号与预先设定的给煤量信号或来自锅炉燃烧控制系统要求的给煤量信号相比较,根据比较后的结果,用变频器改变主电机的转速而改变计量输送胶带的输送速度,使实际给煤量与要求的给煤量相同,以满足锅炉要求的煤量。

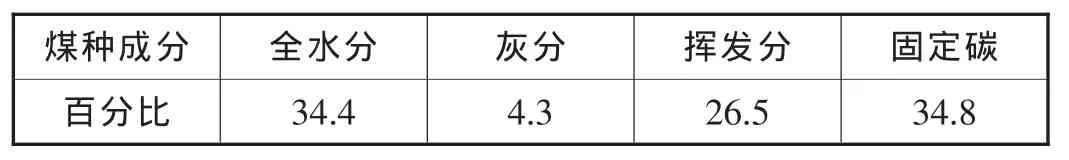

事故发生时煤质如下:

煤种成分 全水分 灰分 挥发分 固定碳百分比 34.44.326.534.8

循环流化床锅炉改烧烟煤已有一年多时间,经过摸索调整锅炉已能适应烟煤,此批烟煤较水分、挥发分较高。

2 事故经过:

MFT动作前,机组带135MW负荷运行,锅炉给煤量78t/h,布风板一次风量24.4万m3/h,二次风量16.3万m3/h。19:45:39时B给煤机发出断煤信号,8秒钟后DCS盘发出炉膛压力高报警,断煤信号发出10秒钟后DCS盘发出炉膛压力高高报警,MFT保护动作,首出原因为“炉膛压力高高”。

通过查DCS历史数据,发现B给煤机从19:44:20时开始,给煤量开始发生变化,从17t/h缓慢下降,至19:45:39时煤量到0,给煤机发出“断煤”报警信号,总煤量在19:44:40时下降至事故前的最低煤量72t/h;查给煤机转速的历史曲线,发现随着给煤量的下降,4台给煤机从19:44:30开始,转速开始上升,平均转速从475rpm上升至1分钟后的500rpm。

3 事故分析:

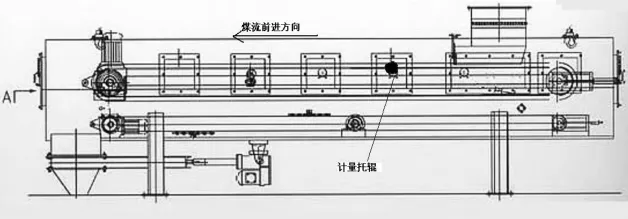

计量托棍安装图

给煤机胶带速度为0.02~0.22m/s,给煤距离为:12.7m,由于计量托辊的安装位置距离落煤口还有2/3全长的距离,给煤机转速475rpm的时候对应的胶带速度为0.11m/s,此时测量到的变化了的煤流在转速不变的情况下要77s后才进入落煤口,但由于与要求的给煤量有偏差,变频器就提高了电机的转速,导致瞬时进入炉膛的煤量大增,据估计,到B给煤机“断煤”信号发出时,实际给煤量已达到了92t/h。这是一起因给煤机断煤引起给煤机转速飞升,导致大量挥发份高的烟煤进入炉膛爆燃,引起炉膛压力高、锅炉MFT的事故。

4 防范措施:

为了避免再发生类似的事故,在不改变给煤机内计量托棍等设备安装位置的情况下,提出了修改控制逻辑的办法:

4.1 当任一台给煤机的给煤量测量值与3s后给煤量的测量值偏差超过3t时发出煤量偏差大报警及解除四台给煤机自动控制。这个逻辑的好处是,可以避免任一台给煤机的煤量大幅度波动或因计量装置测量失准而引起的给煤机转速飞升,当给煤机解除自动控制后,就不受CCS的燃烧指令控制了,同时也可以提醒运行操作人员给煤量发生了变化。

4.2 任一台给煤机瞬时转速上升1rpm/s且该台给煤机流量同时下降1t/s时,在DCS上发出该台煤量偏差大声光报警信号及解除四台给煤机自动控制,这是为了适应煤流发生改变,煤量开始缓慢下降而运行人员又没有发现的情形。

经过修改逻辑后,提高了给煤机正常运行时的自动控制投入率,当因为煤潮湿或其它原因导致煤流不稳定时给煤机会发出报警信号并解除自动控制,通过实际运行后证明:可以有效地提高设备自动化的可靠性并减轻运行人员的负担。