批次控制技术在制丝线上的应用

林德民

(厦门烟草工业有限责任公司,福建 厦门 361022)

0 引言

近些年,随着国家烟草专卖局对烟草行业柔性化生产、精细化管理要求的不断提高,“中式卷烟”得到了行业内外的一致重视,并得到了积极的推广。烟草生产企业的制丝生产线,作为卷烟行业的核心工艺段,可以说是整个卷烟行业的灵魂部分,是烟草生产企业最重要的环节,直接决定卷烟产品的质量。近年来,各企业在制丝生产线上进行了很多技术改造和创新。随着卷烟工业分组加工技术的发展和按客户订单组织货源的变化,行业越来越关注柔性制造技术在卷烟生产中的应用[1]。为实现生产过程柔性化,基于ISA88国际工业标准和一定的原则,本文对整个生产线的所有生产单元进行了详细划分和重组,从而构建了支持柔性化生产的制丝生产线集控系统[2-3]。

本文遵循 ISA88的标准概念,结合 GE Proficy Batch控制技术的特点,分析了烟草生产企业制丝线的发展趋势和工艺控制的要求,以及Proficy Batch控制技术在制丝线中应用的优势,展现了该控制技术在制丝线上的应用实现过程。

1 关于ISA88标准

1.1 ISA88标准的概念和特点

ISA88是基于工业生产的需要而发展起来的,通常称为S88标准,是一种定义了生产过程和设备控制模型和术语的国际标准。S88标准共分为4个部分,分别是 S88.01、S88.02、S88.03、S88.04。这 4 个部分的主要内容分别为批处理控制定义、批处理的模型、配方管理以及对生产记录的详细执行。

其中,S88.01(全称为 NISA-ISA88.01-1995)对批处理的模型给出了详细的定义,是目前在各个行业应用比较成熟的部分。批处理模型包括物理模型 (physical model)、配方模型 (recipe model)、过程模型 (procedural model)以及处理模型(process model)。基于这个层叠模型,对工艺设备中所有可能涉及的功能进行标准的编程。S88规范将物理模型划分为企业集团、工厂、车间,过程单元(process cell)、设备单元(unit)、设备模块(equipment module)和控制模块(control module)。其中属于批次(batch)范畴的包括过程单元、设备单元、设备模块、控制模块,控制模块在PLC中定义。

1.1.1 物理模型

S88.01提供了一种层叠物理模型,用来对物理设备进行结构化的描述。基于这个模型,可以将工艺设备分为若干部分,并对所有的部分可能涉及到的功能进行编程。S88.01物理模型示意图如图1所示。

图1 S88.01物理模型示意图Fig.1 Schematic diagram of the S88.01 physical model

在上述模型结构中,模型底层的4层物理模型分别定义如下。

过程单元:一组逻辑组合的设备组,包括完成一个批次所需的设备。

设备单元:一组相关的控制模型和设备组件以及其他的过程设备,在这里执行一项或多项重要的工艺过程活动。

设备模块:一个功能设备组合,在这里完成特定的、有限的、较小的工艺活动。

控制模块:物理模型中的最低级别,可以执行最基本的控制活动。

通过这4个基本的模块,可以将S88关注的重点通过模型化的方式建立起来。

1.1.2 配方模型

配方模型是定义生产特定产品所必需的所有的信息。S88.01共定义了4种类型的配方——通用、地点、主站和控制。每种配方包括了不同的级别,最高级别定义了整个的工艺过程,最低级别定义了实现的过程,逐步细化,直至生产出最后的产品。

其中主配方主要包括头信息、过程控制定义(包含顺序控制和设备协调)、安全和适应信息、设备需求和配方公式(formula)。控制配方是依据某一个特定主配方定义的产品单批次生产配方,用来计划和生产单一批次产品。

1.1.3 过程模型

为了完成一个批次生产所需的层次活动模型,过程模型允许配方通过重复使用通用指令来生产多种不同的产品。

1.1.4 处理模型

S88的核心之一是把设备的控制和产品生产工艺控制相分离,从而实现使用相同的设备、执行不同的工艺过程、生产出不同的产品的功能。

1.2 S88标准下的工作流程

批次的工作流程一般由以下几个过程组成:①根据生产设备的物理布局和设备特点,建立设备的物理模型;②根据加工处理要求,建立过程模型;③根据工艺加工要求,建立工艺配方;④根据产品订单,生成批次指令并对批次加工指令进行排程;⑤调度执行批次生产,批次生产时调用需要的控制配方;⑥对批次生产进行监控执行;⑦执行完成,产生批次报表、归档生产数据等。

2 GE Proficy Batch软件

GE Proficy Batch软件是基于ISA S88标准的、用于批次生产控制的、灵活的模块化应用软件。它具有强大的监督控制能力,可以实现全面的数据采集、强大的批次管理和清晰的过程可视化功能,满足批次生产的需求。

2.1 GE Proficy Batch 的特点

作为商业化的批次控制软件,GE Proficy Batch软件实现了图形化组态,可以根据生产工艺对设备进行配置,编写程序,实现生产过程的批次化和柔性化。其平台技术包括:ISA S88.01(批次模型)、IEC 61131-3 SFC程序语言、Microsoft COM/DCOM、Windows 2000/2003 & Windows、OPC(OLE for process control)。GE Proficy Batch软件可以快速、简单和高效地在批次执行应用中进行开发,可以对工厂设备进行建模,添加设备路径、设备优先级和设备状态,创建和管理可重复使用的配方内容;也可以在这个工作台中编辑设备和配方,开发画面甚至配置安全和报警。

2.2 GE Proficy Batch的系统结构

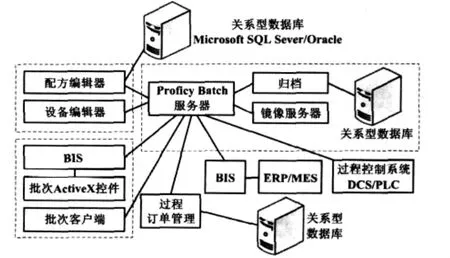

Proficy Batch的系统结构如图2所示。

图2 Proficy Batch系统结构Fig.2 Systematic structure of Proficy Batch

GE公司的Proficy Batch软件在结构上是标准的C/S结构,服务器端按照Unit数量的大小可分为小、中、大3种;客户端按照功能可分为开发和运行两种模式。在通信接口上,数据下联可以通过OPC的方式和PLC/DCS/SCADA进行数据通信;上联部分可以通过标准的商业信息系统(business information system,BIS)方式和企业资源计划(enterprise resouce planning,ERP)以及制造执行系统(manufacturing execution system,MES)进行数据通信。

3 批次控制技术的实现

3.1 工艺流程和控制要求

厦烟制丝集控系统实现了制丝车间的生产管理、质量管理、工艺管理、设备在线和静态管理等功能,具体包括生产工单接收、配方和工艺标准下发、生产过程管控、生产统计、消耗统计等。该系统与片烟物流仓库、箱式储丝系统集成,可实现系统数据共享,构建一个完整的制丝集控管理体系,实现系统化设计、精细化加工、快速化反应、智能化控制、信息化管理等功能。制丝线工艺路径如图3所示。

图3 制丝线工艺路径图Fig.3 Technology path of the tabocoo cutting production line

批次处理控制在理念上采用了面向产品的设计思想,即以设备模型为基础,将整个加工过程按单元进行管理,以配方的形势对产品进行定义。在配方定义中将工艺参数和工艺过程相分离,在工艺参数中又将输入物料、输出物料和过程参数进行分离,比较符合分组加工所需要的分段化、模块化、个性化和通用化的理念。工艺工程师只需通过对配方模型的设计就能实现产品的设计要求,使产品的整个加工过程具有较强的柔性,加快了新产品的研发速度,免除了过程工程师后期对生产过程的维护。

3.2 批次控制技术的应用

3.2.1 物理模型的建立

根据卷烟厂的生产模式以及制丝线的特点,定义整个卷烟厂和制丝线加工物理模型如图4所示。

图4 制丝线加工物理模型Fig.4 Machining physical model of the tobacco cutting production line

制丝线由多条线路组成,它们有一定的独立性,但有时又是相互连通的,有时甚至是交叉的。因此,不能用传统的生产线来构造生产路径模型。对此,我们将加工物料的线路定义为工艺路径,按照S88标准将生产线抽象为层叠物理模型[4]。

3.2.2 过程模型的建立

制丝线的物理模型描述了制丝线的物理相关性,不同牌号的烟丝在相同的制丝线上生产时所经过的路径有可能是不同的,这个路径实际上是制丝线中工艺段的不同组合。产品的生产过程就是物料在特定的工艺路径上进行加工的过程。将加工物料的线路定义为工艺路径,按照S88标准建立的过程模型如图5所示。

图5 制丝线过程模型Fig.5 Process model of the tobacco cutting production line

3.2.3 配方模型的建立

制丝线需要的配方有两类:主配方和控制配方,它们的模型定义已经在前文分别作过说明,这里不再赘述。这里仅以举例的形式给出配方的定义内容。

制丝线主配方是对制丝线生产产品的完整定义,包括烟丝产品加工时的头信息、使用的设备、加工工艺过程、加工工艺参数及其他相关信息。其中,加工工艺过程的设计是建立主配方的重点,工艺过程定义制丝生产时的加工工艺,包括叶片处理、叶丝处理和掺兑加香等,采用图形化描述[5]。

3.3 批次控制的实现和效果

通过对相应模型的建立,并按照标准对底层控制单元进行编程,在金桥制丝线上实现了基于S88标准的批次控制。批次控制很好地满足了工艺控制要求,尤其是对于复杂的多路径的实现,以及试验线工艺不断调整的要求,使得变更工艺时修改配方即可,无需改动PLC程序,减少了实施和集成成本,并且可以快速地响应需求,实现设备资源最优配置;同时批次记录实现对数据的追踪,为质量管理提供依据。系统运行模式分为MES控制批次生产模式、集控批次生产模式和集控生产模式。在正常情况下采用批次生产模式进行生产;在批次控制系统未能正常工作的情况下,采用监控生产模式进行生产。两种方式可以通过硬件开关进行选择[6]。

基于批次控制技术的金桥制丝线自投产以来,至今已经运行整整两年时间,这两年来系统能够顺利执行MES系统下发的各个生产任务,柔性化地对生产过程和设备运行进行有序调度,保证了各牌号烟丝的正常生产。

4 结束语

本文设计的符合ISA88标准的批次控制系统在厦门烟厂制丝生产线的应用,不仅有效地提高了制丝生产各工序过程控制精度,而且有效地实现了制丝生产的过程质量控制模式,满足制丝精细化加工的要求。

对各个关键工序精确的实时过程监控,提高了产品内在质量,提升了生产管理水平,为实现卷烟工艺规范提出的要求——“工艺控制由结果控制向过程控制转变,由人工控制经验决策向自动化控制科学决策转变[7]”打下了坚实的基础。

[1]罗登山,陈良元,杨忠文,等.关于卷烟柔性制丝的几点思考[J].烟草科技,2010(1):15-16.

[2]石海健,魏衡华,薛美盛,等.烟叶制丝过程先进控制站的设计与开发[J].自动化与仪表,2001,16(5):28 -31.

[3]王志强,刘中兵,张怀成,等.ISA88标准在烟草行业制丝线分组加工中的应用[J].自动化技术与应用,2011(10):54 -57,61.

[4]朱尊权.卷烟工艺[M].北京:北京出版社,1993.

[5]董景新,赵长德.控制工程基础[M].北京:清华大学出版社,2002.

[6]于庆广.可编程控制器原理及系统设计[M].北京:清华大学出版社,2004.

[7]国家烟草专卖局.卷烟工艺规范[S].北京:中央文献出版社,2003.