基于HyperMesh的滚珠丝杠有限元分析*

张瑞华

(南通职业大学机械工程学院,江苏 南通 226007)

0 引言

在数控机床中,滚珠丝杠副是伺服进给系统中最关键的传动部件,决定了机床的精度和寿命。在运行过程中,由于螺母对丝杠的作用,丝杠容易产生较大变形,而随着滚珠与丝杠表面的摩擦,会导致产生裂纹,最后失效。导致丝杠失效的主要原因是应力过大、加工问题、材料缺陷和安装误差等,其中丝杠内部应力过大起了主导作用。因此,切合实际的分析和计算滚珠丝杠内部的应力及其分布状况对提高滚珠丝杠的承载能力具有重要意义。

1 建立滚珠丝杠有限元前处理模型

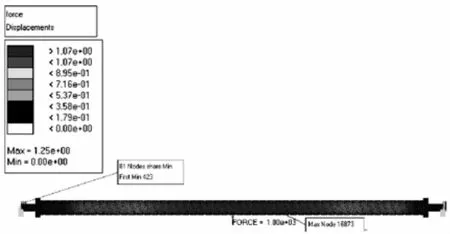

首先建立滚珠丝杠的有限元分析模型。获得分析模型的方法很多,主要有实体模型、直接建模和利用软件提供的数据接口从其他CAD系统中导入实体模型。本文采用第三种方式。将滚珠丝杠的IGES格式文件导入HyperMesh7.0进行自动划分四面体网格得到分析模型如图1所示。

滚珠与丝杠之间的接触力分解为沿丝杠的轴向力和与其正交的径向力。多个滚珠同时作用时,该合力就是丝杠与螺母间的相互作用力。

图1 滚珠丝杠的前处理模型

2 应力分析

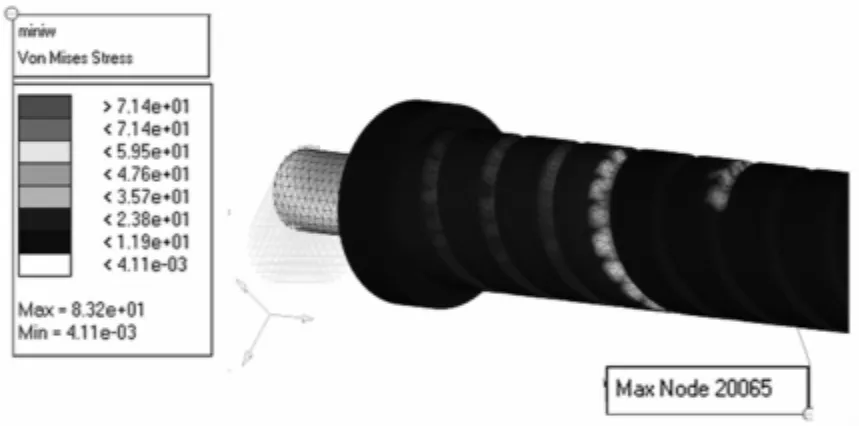

选择HyperWorks软件中的Optistruct模块对滚珠丝杠副进行应力计算。将得到的结果文件导入到后处理模块,进行后处理。从图2中可以看出,丝杠的最大应力为71.4MPa,出现在第20162节点附近。

图2 接触应力云图

3 刚度分析

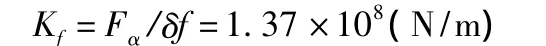

3.1 轴向刚度计算

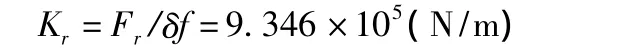

给丝杠的初始轴向力Fα为1000N,则轴向方向的位移δf为0.00728mm,滚珠丝杠轴向刚度系数为

从图3中可知,当螺母为于丝杠端部的时候,整个丝杠螺母副的刚度最小。

图3 丝杠轴向弹性变形

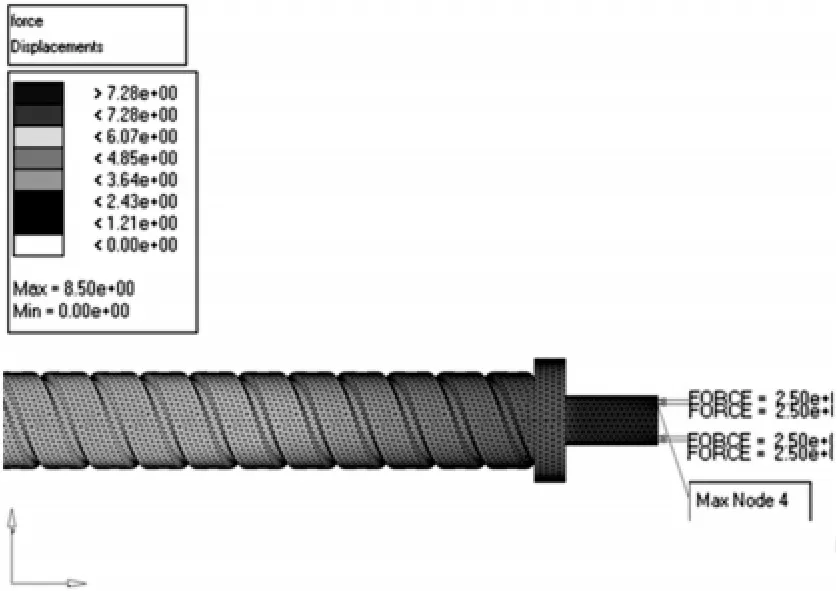

3.2 弯曲刚度计算

将丝杠一端固定(约束六个自由度),另一端铰接(约束三个自由度),螺母处在丝杠中间位置。在丝杠中间施加径向载荷Kr=100N,得到沿X轴正向100倍位移放大如图4所示。最大位移δf为0.107mm。

图4 弯曲刚度弹性位移

图5 弯曲刚度弹性位移云图

由此,滚珠丝杠的弯曲刚度为:

4 屈曲分析

若丝杠发生失稳变形后,会牵动与其刚性连接的其他零件。所以滚珠丝杠的稳定性应当考虑其约束情况。只有从整体结构进行分析才能确定约束,它与结构形式,支撑条件和载荷作用情况密切相关。

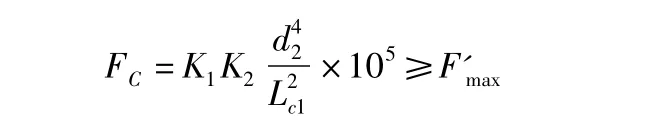

下面对校验滚珠丝杠的临界压缩载荷FC进行校验。

式中,d2=18mm为滚珠丝杠的螺纹底径,Lc1=880mm为滚珠丝杠的最大受压长度,K1为安全系数,通常丝杠为水平安装,取K1=1/3。K2为支撑系数,与支撑方式有关,具体数值如表1。

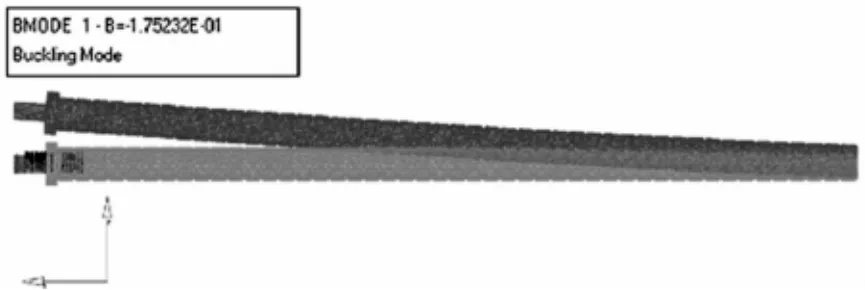

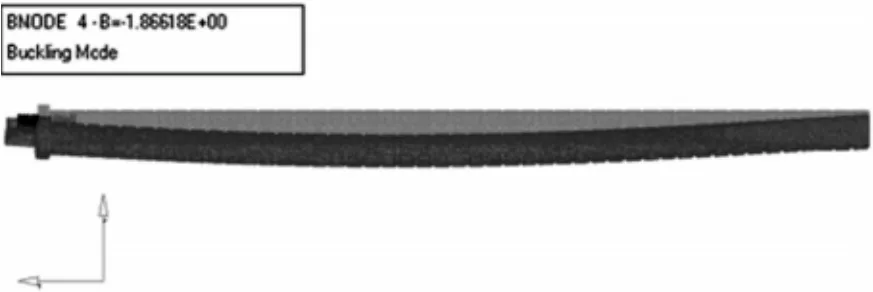

表1 屈曲振型

经计算求得临界压缩载荷为9868N,所以在进行屈曲分析时可以将载荷设置为10000N。进行后处理,得到四阶屈曲振型如图6~9所示。

图6 第1阶屈曲振型

图7 第2阶屈曲振型

图8 第3阶屈曲振型

图9 第4阶屈曲振型

表2 滚珠丝杠固有频率计算结果

5 结束语

基于有限元分析基本理论,用HyperMesh结构分析模块对滚珠丝杠作了应力、刚度和屈曲等结构力学分析,其结果不仅为滚珠丝杠的结构合理性和可靠性研究提供了理论依据,也为其结构优化设计提供了参考依据。

[1]张波,盛和太.ANSYS有限元数值分析原理与工程应用[M].北京:清华大学出版社,2005.

[2]黄祖尧.精密高速滚珠丝杠副的最新发展及其应用[J].China Academic Journal Electronic Pubulishing House,2003(4):36-40.

[3]Xuesong M,Masaomi T,Tao T,et al.Study on the Load Distribution of Ball Screws with Errors[J].Mechanism and Machine Theory,2003,38:1257 -1269.

[4]JUI P H,JAMES S W,JERRY Y C.Impact failure analysis of re-circulating mechanism in ball Screw[J].Engineering Failure Analysis,2004,11:561 -573.

[5]邢预恩.基于ANSYS的万向联轴器叉头强度分析[J].制造业自动化,2012(3):70 -71,110.

[6]张洪国.滚珠丝杠传动副的接触力学模拟与静动态特性分析[J].吉林:吉林大学,2011.

[7]宋现春,等.高速滚珠丝杠副弹性变形的有限元分析[J].北京工业大学学报,2009(5):582-585.

[8]刘立,等.滚珠丝杠副系统抗共振特性分析[J].组合机床与自动化加工技术,2012(8):18-22.

[9]孟勃敏,等.滚珠丝杠副抗共振可靠性的有限元分析[J].组合机床与自动化加工技术,2011(2):10 -12,16.

[10]柳胜,等.基于ANSYS的滚珠丝杠副屈曲分析[J].四川兵工学报,2010(2):139-141.

[11]郭崇嵩,等.铣车加工中心双驱进给系统静动态特性分析[J].组合机床与自动化加工技术,2012(6):5-8.

- 组合机床与自动化加工技术的其它文章

- 薄壁长筒零件深孔镗削工艺与数控组合机床设计

- 槽口刷光机的电控系统设计*