基于DCS与变频器的煤气加压混气站控制系统设计

王洪广

(河北钢铁集团宣钢公司,河北张家口075100)

1 引言

在钢铁企业煤气是十分宝贵的资源,在满足用户热值需要的前提下,为了充分利用各种煤气资源,需进行煤气加压混合供应。此加压混气站各有高炉煤气、转炉煤气以及焦炉煤气加压机四台,加压机组均采用一拖二变频启动的方式,每台变频器先将所拖动的两台加压机中的一台拖到工频运行,然后再手动切换变频器控制另一台加压机变频运行。正常工况下每个加压机组中有一台工频运行,其余两台加压机变频运行,一台备用。

在进行煤气恒压控制时,两台变频运行的加压机根据压力的变化情况进行PID计算从而变频控制加压机,使管道内煤气压力达到一个恒定的状态。三种煤气进入混气管道供后续用户使用。系统通过DCS与变频器配合控制加压机的启停以及负荷调整。在系统运行过程中控制系统通过现场总线或硬接线采集煤气压力与流量以及加压机轴承温度等信号进行监控及联锁控制。

2 系统硬件设计

系统做设计时,为了充分发挥变频器及加压机作用以及节省费用,变频器采用一拖二运行方式。正常工况下每个加压机组中有一台工频运行,其余两台加压机变频运行。这样不仅实现了加压机的变频启动而且实现了运行状态下的变频调节并大大减少了设备费用。系统通过现场总线与变频器进行通信,各种参数的采集也通过现场总线实现。系统不仅实现对开关量的逻辑控制,还通过对模拟量的计算实现加压机的变频自动控制。控制器还通过工业以太网将数据传输至工控计算机并接收计算机传至控制器的指令。

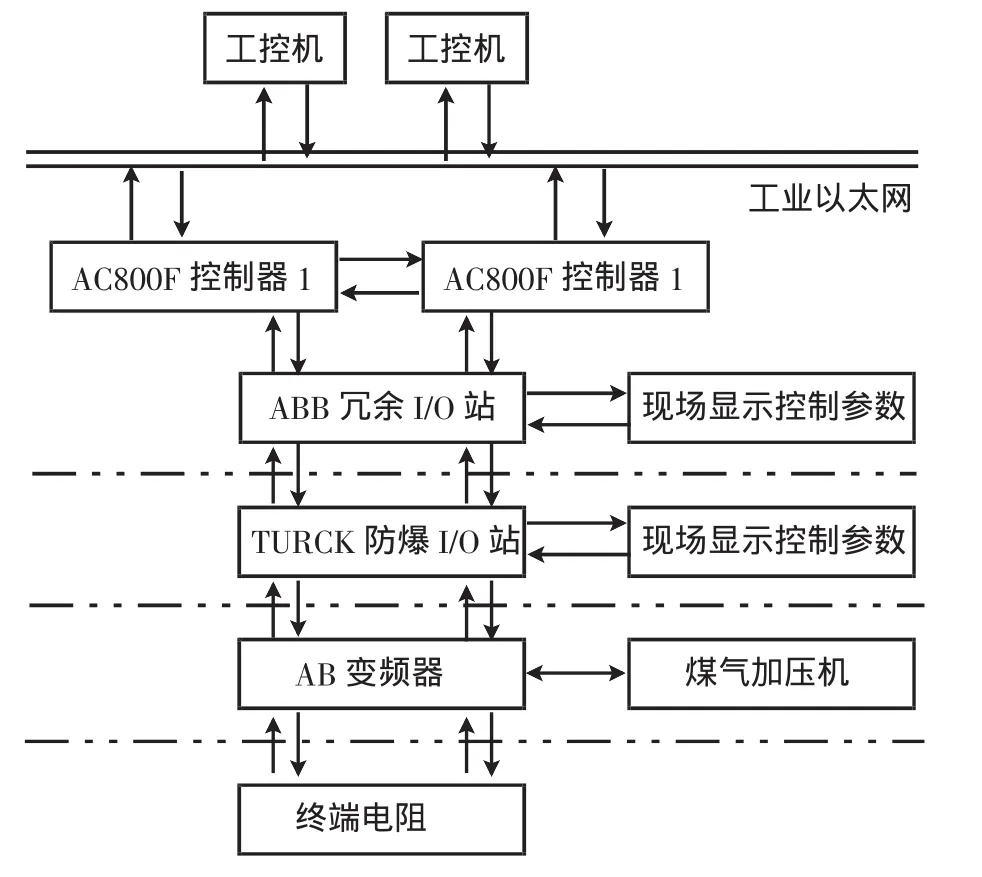

该控制系统大量采用了Profibus总线技术实现了不同公司不同设备间的数据通信,自动化程度高,运行可靠,很好的满足了技术要求。控制系统的硬件结构图如图1。

该系统采用ABB公司的AC800F控制器为核心通过Profibus总线与ABB公司I/O站、TURCK公司远程I/O站和AB公司变频器进行数据通信,实现数据采集以及现场设备控制。

图1 控制系统的硬件结构图

3 控制系统的软件设计及实现

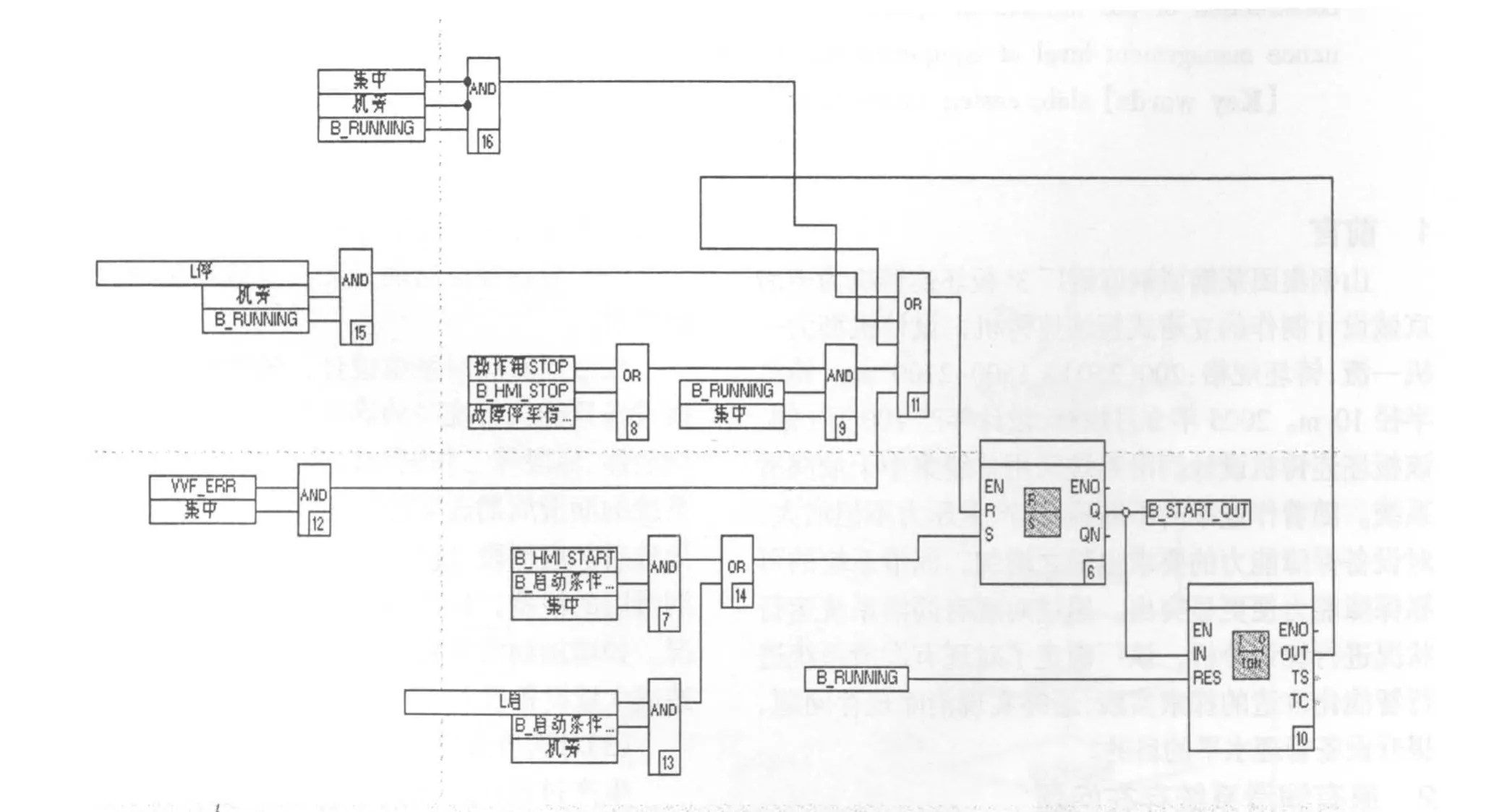

Freelance 800F是ABB公司专用的编程软件,它集成多种编程方式,本系统采用了当下最流行且直观便于维护的FBD功能块可视化编程语言编制程序实现加压机启停、联锁和变频控制以及各种阀门的控制。操作员可在计算机监控画面中直观地操作现场加压机、阀门等各种设备。加压机启动时需润滑油压力及对应入口支管煤气压力等参数达到规定值,操作员在计算机面板中操作启动后,程序输出开关量至变频器,变频器控制加压机变频启动。在整个启动过程和正常运行时,只要煤气压力、加压机温度、润滑油温度等相关联锁信号达到停机值,系统将自动输出停车信号至变频器和加压机。图2所示为程序员自定义的加压机控制功能块。

该程序块,实现加压机的控制功能要求,在主程序中通过功能块管脚连接不同的变量多次调用实现多台煤气加压机的控制。加压机处于变频控制时,程序调用了Freelance集成的PID控制功能块实现对加压机的变频自动调节,通过调试,程序员设置了PID参数。控制系统根据实测煤气压力以及系统设定煤气压力值进行PID运算并输出控制值至变频器,变频器控制加压机保持各加压机出口的煤气压力稳定,各种煤气安全充分混合后供给用户。

图2 程序员自定义的加压机控制功能块

4 结束语

系统运行过程中发现应尽量保持煤气用户的用量稳定,同时在控制加压机的过程中应控制出口调节阀配合控制管道煤气流量。通过系统的良好功能和合理的现场使用,整个系统生产安全可靠,混合气体出口压力保持在9~11 kPa,出口流量控制在2.5万m3~3万m3,为后续工艺设备的高效稳定生产打下了基础。