膨胀尾管悬挂器金属啮合实验及仿真

陈喜春,赵 凯,宋 刚

(1.天津职业技术师范大学,天津300222;2.四川仪表工业学校,重庆400702;3.中国地质大学〈北京〉工程技术学院,北京100083;4.中国地质科学院勘探技术研究所,河北廊坊065000)

0 引言

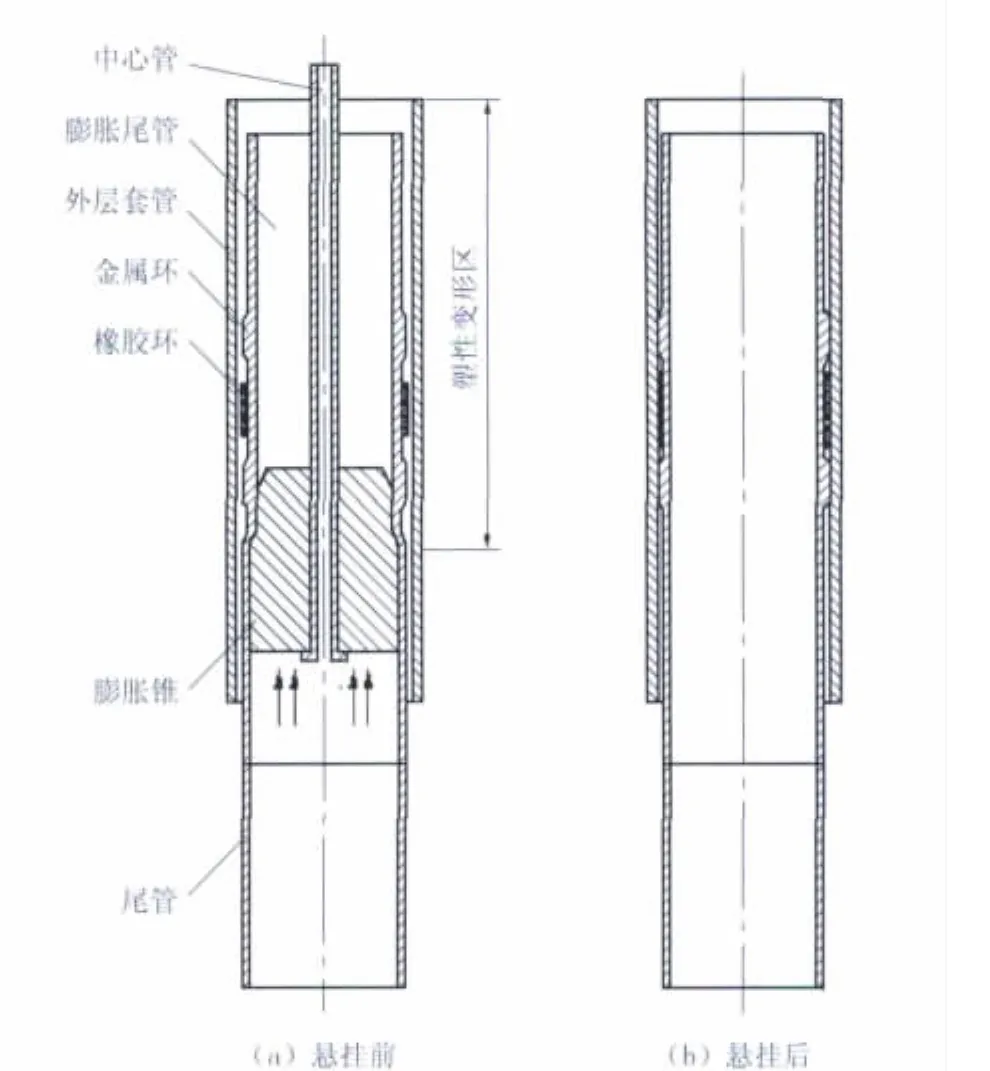

膨胀尾管悬挂器是以膨胀管技术为基础发展起来的一种应用于尾管固井的新型尾管悬挂器。膨胀尾管悬挂器主要由膨胀锥、膨胀尾管、中心管、橡胶环等组成。其基本工作原理是:将悬挂器下入到井下预定位置后,利用液压的方式驱使膨胀锥沿中心管轴线移动,当膨胀尾管进入塑性变形区域时会发生径向变形,管柱直径变大,进而将金属环和橡胶环挤压在膨胀尾管与外层套管之间,由金属环与外层套管之间啮合来提供悬挂力,由橡胶环提供密封功能,橡胶环也可提供辅助的悬挂力,悬挂前后对比如图1所示。

近年来随着深井超深井的增多,井下极端环境也越来越多,如高温高压、高含腐蚀介质等情况,在这些环境中橡胶材料原本的特性将会发生变化,如果不增加金属环,单纯用橡胶环提供悬挂力,就会使尾管悬挂器丧失原有功能,主要体现在以下几个方面:

图1 悬挂前后对比示意图

(1)高温(部分井达到了200℃以上)高压的工况使橡胶强度或弹性下降;

(2)含有腐蚀介质的井越来越多,高酸性、高含硫的极端环境的存在,强酸性环境使橡胶材料体积膨胀,强度急剧下降,硫在高温高压条件下使橡胶材料变硬变脆,发生老化失去弹性;

(3)尾管长、悬挂负荷大,过大的悬挂负荷造成膨胀尾管悬挂器中的橡胶发生蠕动,甚至破坏。

在某些科学钻井和地质勘探钻井中采用不固井悬挂尾管,这无疑对悬挂器的性能提出了更高的要求。如果悬挂和密封功能同时单独由橡胶环提供,在面对上述问题时可能会发生密封元件失效和悬挂失效的情况。在本文介绍的悬挂器中,金属环主要提供悬挂力,橡胶环主要起密封作用,同时可以辅助悬挂,这样橡胶环的剪切变形大为减小,剪切破坏的可能性大大降低,而且由金属环与外层套管形成的啮合更加稳定、可靠。本文将通过改变金属环的各参数对其所能提供的悬挂力进行研究。

1 室内实验

本文将针对膨胀尾管悬挂器中金属环能够提供的悬挂力进行实验研究。在该实验中,金属环影响悬挂力的主要参数为金属环形状(见图2)和膨胀后的过盈量。

图2 金属环形状

膨胀尾管及外层套管规格见表1。

表1 室内实验膨胀尾管及外层套管规格

从图1中可知,膨胀尾管在膨胀前需要放置膨胀锥,膨胀锥外径大于膨胀尾管内径,因此在膨胀前需将膨胀尾管端部进行预膨胀从而形成膨胀锥头腔。膨胀锥头腔如图3所示,预膨胀装置如图4所示。

图3 膨胀锥头腔示意图

图4 预膨胀装置

1.1 实验步骤

(1)利用预膨胀装置对膨胀尾管进行预膨胀,在其一端得到膨胀锥头腔,为膨胀锥预留起始放置空间;

(2)在膨胀尾管内壁涂抹润滑脂;

(3)用热装的方法在膨胀尾管外壁套上金属环,或者采用膨胀尾管与金属环整体式加工的方法,2种方法效果如图5所示;

图5 金属环结构形式

(4)将膨胀锥放入膨胀锥头腔中,将膨胀锥内部流体通道与泥浆泵连接,利用焊接的方法将膨胀锥头腔口封住,如图6所示;

图6 膨胀锥、膨胀尾管及管路连接示意图

(5)将膨胀尾管与外层套管配对安装,利用泥浆泵对膨胀锥头腔打压,实现悬挂,实物如图7所示。

图7 实验实物图

1.2 实验结论

1.2.1 不同金属环形状对悬挂力的影响

分别选取图2所示的3种金属环形状,在同等过盈量和宽度的条件下,平型金属环所需液压力最大,凸型金属环次之,尖型金属环最小。平型金属环给设备带来的负荷较大,在其他选型满足条件的情况下尽量不予选用;尖型金属环尖端在悬挂中容易发生塑性变形,导致过盈量变小,进而导致悬挂力变小,而凸型金属环不会出现此类情况,且凸型金属环可与外层套管形成咬合(如图8所示),使悬挂更为可靠。因此,选用适当齿尖宽度的凸型金属环既可以减小设备负荷,又可以得到足够的悬挂力。

由实验结果可得出结论:凸型金属环为最佳方案。

图8 金属环与外层套管咬合痕迹

1.2.2 金属环过盈量对悬挂力的影响

采用凸型金属环,分别选取过盈量为1.1、1.3、1.5 mm的金属环进行实验。从实验结果可知,过盈量1.1 mm的金属环没有实现良好啮合,使用较小的力即可将膨胀尾管与外层套管分离,经分析得知是管壁加工误差和膨胀过程中膨胀尾管壁厚变小造成的。过盈量等于1.3、1.5 mm的金属环形成了可靠啮合(如图9所示)。

图9 过盈量为1.3 mm的金属环形成了可靠的啮合

最终选取金属环过盈量分别为1.2、1.3、1.4 mm的方案进行悬挂力测试,其它参数为:金属环形状为凸型,个数为4个,宽度为20 mm,金属环间隔50 mm,安装形式为热装式。结果数据见表2。

表2 悬挂力测试

实验结论:金属环膨胀后过盈量可以使外层套管发生塑性变形,形成金属环与外层套管之间的啮合,进而得到悬挂力。由表2可知,3种方案均可满足要求,但是出于安全和减小设备负荷等因素考虑,认为过盈量1.3 mm为最佳。

2 仿真实验

膨胀尾管悬挂器的工作过程涉及金属材料的塑性变形、橡胶材料的变形、各部件之间的接触,属于高度非线性问题,采用传统的理论计算方法很难对该过程进行分析。近年来计算机数值分析发展迅速,越来越多的工程技术人员采用计算机仿真的方式对工程实践进行指导。膨胀尾管悬挂器起着悬挂与密封的作用,在图1所示的悬挂器中,金属环主要提供悬挂力,橡胶环主要起密封和辅助悬挂作用。笔者利用ansys ls-dyna非线性有限元软件对悬挂器金属环工作机理进行了仿真分析,通过改变金属环的结构参数得到悬挂力数值。

2.1 建立模型

仿真实验模型主要由膨胀锥,膨胀尾管,外层套管组成。膨胀尾管及外层套管规格见表1。

选择2D SOLID162轴对称单元,建立轴对称模型,这样可以大大减少计算时间。将膨胀锥视为刚体,膨胀尾管和外层套管采用塑性模型。由于在工作过程中膨胀锥受到极大的界面应力,要求强度大,硬度高,耐磨损,而刚体模型在计算中不会发生形变,并且可以减少计算时间,将膨胀锥定义为刚体是符合实际要求的。膨胀尾管及外层套管材料参数见表3。

表3 膨胀尾管及外层套管材料参数

2.2 载荷与边界条件

(1)膨胀尾管预膨胀端面限制所有节点的所有自由度;

(2)给膨胀锥施加0.1 m/s恒定速度,方向沿y轴负方向;

(3)膨胀结束前,外层套管端部限制y向自由度,膨胀结束后去除其y向自由度的限制,并施加沿y轴正向推力;

(4)设定钢铁之间的摩擦系数为0.1;

(5)仿真实验中认为所有材料质地均匀且各向同性。

2.3 仿真实验结论

仿真实验将从金属环形状、膨胀后过盈量、金属环宽度B三个方面对金属环能够提供的悬挂力进行分析。

悬挂器工作过程如图10所示。

图10 悬挂器工作过程

2.3.1 金属环形状变化模拟分析

选取图2中尖型和凸型金属环进行仿真实验,其它参数为:金属环膨胀后过盈量为1.3 mm,个数为4个,金属环宽度B为20 mm,间隔P为50 mm,得到结果如图11、图12、表4所示。

图11 悬挂力测试结果

图12 膨胀力测试结果

表4 金属环形状对悬挂力的影响

图11为套管轴向受力图,5 s后出现的尖峰即使金属环与套管脱离所需要的最大力,图12为膨胀力结果,具体数值见表4。从表4中可以看出尖型金属环所能提供的悬挂力比凸型金属环大,同时所需膨胀力峰值也较小,但是由于有限元软件的局限性,在该有限元模型中不会出现室内实验中牙尖塑性变形和明显的金属咬合,因此,关于金属环形状的结论以室内实验为准,选择凸型。

2.3.2 金属环过盈量变化模拟分析

实验参数:金属环形状为凸型,个数为4个,金属环宽度B为20 mm,间隔P为50 mm。本实验设定单边膨胀量为7.5 mm,现令过盈量分别等于1.2、1.3、1.4、1.5 mm,金属环外径对应的膨胀后的数值分别为 153.2、153.3、153.4、153.5 mm,而套管内壁直径为152 mm,这样就可以形成一个金属与金属的啮合来提供悬挂力。然而在实际中管壁会变薄,过盈量设置不当可能不会形成啮合,这就需要通过实验来具体确定其可靠性。从表5中可以看出,4种情况全部符合要求,随着过盈量的增大膨胀力和悬挂力也在增大,而且这种增长是非线性的,过盈量为1.5 mm时悬挂力增长的比例很大。这样可以根据实际需要设置过盈量的数值,但同时要考虑膨胀液压力和外层套管的塑性变形,过大的过盈量会导致以下几个问题:(1)现场设备无法提供足够的液压力进行膨胀作业;(2)金属环外径大于膨胀尾管外径,悬挂器下入过程容易遇阻;(3)外层套管塑性变形过大损伤套管外层水泥环。

表5 金属环过盈量对悬挂力造成的影响

2.3.3 金属环宽度变化模拟分析(见表6)

实验参数:金属环个数为4个,金属环宽度B为20 mm,间隔P为50 mm,过盈量为1.3 mm,采用凸型金属环,令金属环宽度分别为10、20、30 mm进行实验。

表6 金属环宽度对悬挂力的影响

膨胀力和悬挂力随着金属环宽度增大而增大,因此在实际中应将金属环宽度设定在适宜范围内。

2.4 实验结果分析

实验结果表明,在同等情况下:凸型金属环能减小设备负荷、提供足够的悬挂力,是金属环形状最佳方案;金属环过盈量为1.3 mm,金属环宽度为20 mm时液压力适中,同时悬挂力在安全范围内,选为最佳方案。

3 结论

(1)由室内实验可知,在膨胀尾管悬挂器中选择适当参数的金属环可以提供足够的悬挂力,同时避免了橡胶环在井下高温高压高含腐蚀介质等极端条件下悬挂失效的情况,另外,在此类极端条件下金属环尽量选用不锈钢代替普通钢材。

(2)金属环上加工丝扣可以降低膨胀所需液压力,且凸型金属环可以形成可靠的悬挂。

(3)金属环过盈量是影响悬挂力最主要的参数,悬挂力随过盈量的增大而增大,但是现场设备所能提供的液压力、套管外层水泥环限制了过盈量的增大,过大的过盈量还可能导致入井遇阻,因此,实际作业中应综合考虑各因素确定该数值大小。

(4)悬挂力与金属环宽度成正相关;金属环间隔存在最佳值范围,适当的间隔可以在不增大膨胀液压力的情况下提高悬挂力。

(5)金属环式膨胀尾管悬挂器膨胀过程所需膨胀力较大,不适合于滚轮式机械膨胀;金属环式膨胀尾管悬挂器利用金属环与外层套管形成的啮合提供悬挂力,不适合于裸孔膨胀。

[1] 于好善,杨甘生,宋刚,等.深孔膨胀套管护壁技术研究[J].探矿工程(岩土钻掘工程),2012,39(S2):130 -137.

[2] 于好善,王成彪,杨甘生,等.膨胀套管护壁技术研究现状及其工作原理[J].探矿工程(岩土钻掘工程),2011,38(3):1 -4.

[3] 李俊,杨甘生,于好善.不同约束方式下膨胀套管的旋转膨胀有限元分析[J].探矿工程(岩土钻掘工程),2011,38(1):39-42.

[4] 于好善,王成彪,杨甘生,等.膨胀套管技术与膨胀成型仿真分析[J].地质与勘探,2011,47(4):692 -698.

[5] 张煜,安克,张延明,等.完井修井膨胀悬挂器的研制与应用[J].石油学报,2011,32(2):364 -368.

[6] 郭朝辉,马兰荣,姚辉前,等.膨胀式尾管悬挂器在国外油田的应用[J].石油机械,37(9):162-165.

[7] 张燕萍,吴千里,李梅,等.膨胀式尾管悬挂器在短半径水平井中的应用[J].石油机械,39(12):22 -24.

[8] 司万春,郭朝辉,马兰荣,等.可膨胀尾管悬挂器技术及其应用[J].石油矿场机械,35(4):100 -102.

[9] 唐明,滕照正,宁学涛,等.膨胀尾管悬挂器研究及应用[J].石油钻采工艺,2009,31(6):115 -118.