基于GRP1000的无砟轨道精调测量研究

郝亚东,赵 杰,樊廷春

(1.黄河水利职业技术学院,河南开封475003;2.开封市规划勘测设计研究院,河南开封475000;3.菏泽市测绘研究院,山东菏泽274000)

一、引 言

随着我国高速铁路的快速发展,无砟轨道已成为高铁铁路中广泛使用的新型轨道。轨道的任务是确保列车安全平稳,为了确保轨道的高平顺性,满足列车高速行驶安全性和舒适性的要求,需要对轨道进行精确调整。轨道精调的目的是控制轨道平面和高程位置的高精度和水平变化率,确保直线顺直、曲线圆顺、过渡顺畅。因此,轨道几何状态应保持与列车运行相匹配的规定状态。列车运行速度越高,轨道几何形位允许偏差越小。传统的轨道检测工具已不能满足检测精度要求,使用现代检测设备——轨检小车测量轨道几何形位势在必行,其也是铁路检测工具现代化的重要标志之一。

二、基于GRP1000的无砟轨道精调测量原理及内容

1.GRP1000精调测量原理

GRP1000轨检小车集电测传感器、专用便携式计算机等先进检测设备和数据处理设备于一体,用于检测静态轨道的不平顺性。其在检测静态轨道的不平顺性时,能够及时检测轨道间距、轨道水平、轨道高低、轨道扭曲及轨向等轨道不平顺参数,可广泛应用于高速铁路无砟轨道整道铺设精度检测。

GRP1000检测小车测量系统主要由手推式轨检小车和分析软件包两大部分组成。既可单独测量轨道水平、轨距等相对结合参数,也可配合Leica TPS全站仪进行平面位置和高程的绝对定位测量。绝对定位是对线路起点到终点的两条轨道的绝对坐标进行测量。采用绝对定位测量时,首先测量出两条轨道起点、终点的绝对坐标;然后再测量轨道起点、终点及轨道上各观测点的相对坐标;最后利用起点、终点的绝对坐标和相对坐标,采用坐标转换把轨道上各观测点的相对坐标转化成绝对坐标,并根据测出的轨道实际值和轨道设计值求出轨道几何形状偏差量。绝对定位测量通过全站仪的自动目标照准功能并与GRP1000之间持续无线电通信来完成。轨道绝对定位测量结束后,轨检小车的输出系统能够显示轨道几何位置的各种参数信息,作业人员可以有选择地输出所需要的轨道几何位置的各种参数,并计算出轨道几何形态偏差量,作为轨道精调的数据依据。GRP1000轨检小车测量精度见表1。

表1 GRP1000轨检小车测量精度

2.轨道精调测量内容及检测方法

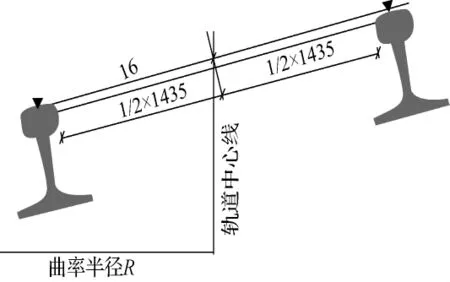

(1)轨道中线位置及轨面高程检测

轨道中线位置和轨面高程的检测,是对轨道线路工程质量状况最基本的评价。轨道中线实际位置和轨面高程检测时,实地测定轨道中线的绝对坐标和轨面的绝对高程,并与轨道中线和轨面高程理论值进行比较,求出它们的差值,计算出轨道几何形态偏差量。几何形态偏差量可以作为评价轨道铺设质量好坏和精度高低的评定指标,如图1所示。

图1 中线位置测量示意图

检测方法如下:①用精密全站仪实测出轨检小车上棱镜中心的绝对坐标;②根据轨检小车的定向参数、轨检小车的几何参数及其他参数计算该点的中线位置及轨面高程;③与该点处轨道中线和轨面高程理论值进行比较,求出它们的差值,计算出轨道几何形态偏差量;④根据规范要求对轨道铺设质量和位置精度评定。

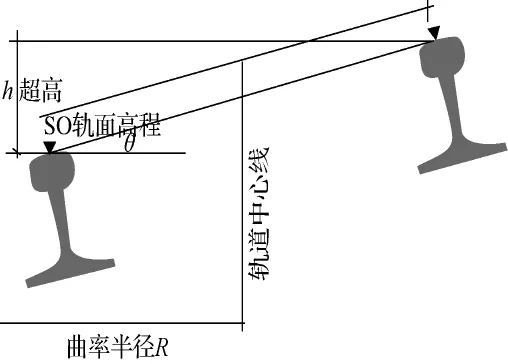

(2)轨距检测

轨距指两股钢轨头部内侧轨顶面下16 mm处两作用边之间的最小间距。我国高速铁路标准轨距的规定值是1435 mm,如果轨道间距满足不了规定值的误差限定要求,车辆行驶过程会产生较强的振动。轨道间距误差检测方法有:① 轨距测量,使用轨检小车上的轨距传感器完成轨道间距测量;②误差检测,根据轨距传感器测定的实际长度与轨距的理论长度比较,求出差值。如图2所示。

图2 轨距检测示意图

(3)水平(超高)检测

高速列车通过曲线轨道时,由于离心作用,曲线外轨道受到强大的挤压力,这种情况加速了外轨道的磨损,严重时还会挤翻外轨道致使列车侧翻。解决离心作用的方法是在曲线轨道上设置外轨超高。对外轨超高铺轨时需要进行检测,检测方法如下:①使用轨检小车上的水平传感器测定小车的横向倾角;②根据两轨道顶面中心间的间距,计算线路超高;③将实测超高与理论超高进行比较,求出差值,判定是否满足规范限定误差要求。轨道水平超高检测示意图如图3所示。

图3 水平(超高)检测示意

(4)短波和长波不平顺检测

①短波不平顺

假定轨枕间距为0.625 m,轨道采用30 m弦线,在30 m弦线上每5 m布设一对检测点,两支承点间距为0.625 m,它的8倍为5 m,等于两检测点的间距。短波不平顺检测如图4所示。

图4 短波检测示意图

图4中,点 P1~P49为钢轨支承点的编号,在30 m弦线上每任意一对检测点间距均为5 m,如图中P25与P33作为一对检测点,进行轨向检测,其短波不平顺检测可按下式计算

Δh=|(h25设计-h33设计)-(h25实测-h33实测|≤2 mm

由于在30 m弦线上钢轨支承点P1(起点)与P49(终点)的正矢为零,故可检测从P2(对应点P10)到P40(对应点P48)的轨向。下一个弦线则从最后一个支承点P48开始。

②长波不平顺

轨枕间距为0.625 m,轨道采用300 m弦线,在300 m弦线上每150 m布设一对检测点,两支承点间距为0.625 m,它的240倍为150 m,等于两检测点的间距。长波不平顺检测如图5所示。

图5 长波检测示意图

图5中的点P1~P481是钢轨支承点的编号。P25与P265作为一对检测点,进行轨向检测,其轨向检测按下式计算

由于P1(起点)与P481(终点)的正矢为零,故可检测P2(对应点P242)到P240(对应点P480)的轨向。下一个弦线则从已检测的最后一个点P240开始。

三、基于GRP1000的无砟轨道精调测量实施

1.GRP1000设置

(1)轨检小车软件设置

点击软件设置中的选项对话框,弹出一个界面,界面包括常规、通信、限差、测量数据、全站仪和断面仪,其中前5个跟精调机有关。

(2)测量项目设置

每个工程项目都有设计的数据,精调机需要的数据有平曲线、竖曲线和设计超高信息。

平曲线需要4大桩坐标,当前点的“线型”取决于大里程方向的元素类型;缓和曲线需要输入缓和曲线长度;圆曲线需要输入半径,沿着里程增大的方向右转曲线半径为正值,左转曲线半径为负值。

竖曲线需要曲线的半径、变坡点的里程及高程信息,竖曲线上凸的半径为正,下凹的半径为负。超高输入时只需输入与平曲线对应点的里程和超高值,超高单位为m。

(3)读取配置及超高校准

新建一个测量文件,建完以后需要进行超高校准。读取小车配置信息并进行超高校准,小车重新组装或发生碰撞,超高传感器需要重新校准,校准完后如果想检核超高传感器的校准是否满足要求,可按如下步骤操作:架设好全站仪且设站成功后,测量一个超高值;然后调转小车再测量一次超高值,若正负相反,且绝对值之差在0.3 mm以内,则证明超高值是准确的,超高校准很好。

2.全站仪设站

1)全站仪设站采用后方交会完成。在设站时,为了保证设站精度,最好使用8个后视点进行,现场条件假如不能满足8个后视点要求,最少必须保证有6个控制点能够使用。X、Y、Z(高程)设站中误差均应小于1 mm,方向中误差小于2″。

2)为了保证轨道线形的平顺性,下一区间采用后方交会法进行全站仪设站时,应保证所使用的后方交会控制点必须有4个点和上一区间重合。

3)与轨检小车同向的控制点自由设站计算时是否弃用要谨慎。

4)将一个CPⅢ点当做水准点用水准仪复核轨面高程时,应使用自由设站,且应选用高程残差最小的CPⅢ点。

3.轨道数据采集

设站完成就开始轨道精调数据采集,打开电脑的测量界面,根据轨道板上面的编号推小车,每次推0.65 m;然后点击测量,自动记录之后由电脑自动处理数据,全站仪距离小车大约60 m,因此每一站小车前进10块板。

4.数据处理

使用轨检小车自带的软件对所测数据进行处理。数据处理完毕后,输出每一个扣件系统所在位置的钢轨方向、高低、轨距、扭曲、水平等信息;用波形图检测不合格地段;用数据表来确定调整量,将需要调整的数据整理出来作为现场交接资料。

四、影响GRP1000无砟轨道精调测量精度的因素及控制措施

GRP1000轨检小车作为检测静态轨道不平顺的检测工具,在检测过程中由于受到各种因素影响,会产生各种各样的误差。为了保障高速列车运行安全、保证轨道的高平顺性,在无砟轨道精调测量作业中要注意分析影响精度的因素及控制措施。

1.影响轨道精调测量的各种因素

影响轨道精调测量的主要因素有:控制点精度不够;全站仪定位误差;测量过程中的误差,如太阳照射到测量杆或三脚架上造成的全站仪的误差、测量过程受到其他施工作业的干扰、地面不稳等;全站仪没有校准;最大目标距离超限(如100 m);测量过程中大气折射的影响等。

2.误差控制措施

选用高精度控制点,并进行定期复测;全站仪工作之前要适应环境温度,定位后要进行检核;观测时使用测伞,防止太阳照射测杆或三脚架;合理安排施工,确保测量过程不受干扰;观测时将全站仪安置在地面稳定的地;所有的全站仪都要定期校准以确保测量成果准确、可靠;目标距离严格控制在60 m以内;恶劣天气条件下禁止作业。

五、结束语

无砟轨道精确调整测量是高铁无砟轨道施工中的一个重要环节,也是施工测量人员面临的一个新课题。结合我国高铁施工实际,采用先进设备——GRP1000轨检小车,借鉴国外先进技术和经验,在无砟轨道新建和维修施工中推广应用,可大大提高无砟轨道精确调整测量效率,降低轨道精确调整测量成本。

[1] 刘明杰.无砟轨道激光长弦轨检小车检测及精调技术[J].铁道建筑技术,2009(7):122-125.

[2] 李峰.工程测量[M].北京:中国电力出版社,2006.

[3] 李明硕.高速铁路无砟轨道CPⅢ控制网建立与精度控制[J].铁路标准设计,2010(1):84-85.

[4] 程昂,刘成龙,徐小左,等.CPⅢ平面网必要点位精度的研究[J].铁道工程学报,2009(1):44-48.

[5] 铁建设[2006]189号.客运专线无碴轨道铁路工程测量暂行规定[S].

[6] 贺挨宽.无碴轨道施工平面控制主要技术标准的研究[J].铁道工程学报,2006(9):27-30.

[7] 王彬.铁路无砟轨道精调测量的监理控制[J].建筑安全,2008,23(9):56-59.

[8] 胡庆丰.安博格GRP1000轨检小车进行无碴轨道检测的作业方法[J].铁道勘察,2008,24(3):17-20.

[9] 刘三友.无砟轨道精调测量时易出现的问题与控制措施[J].科技情报开发与经济,2010(9):154-157.

[10] 王均平,高劲松,赵红蕊.客运专线无砟轨道钢轨精密测量与几何状态调整技术[J].铁路技术创新,2009(2):37-40.