丝绸数码印花的前处理工艺研究

林 旭,苏春涛,项志齐

(浙江华泰丝绸有限公司,杭州310011)

纺织品数码印花是集计算机网络、数字处理、信息系统,以及精密机械加工和高品质的精细化工材料于一体共同发展的结果[1]。作为一种全新的印花方式,数码印花近年来得到迅速的发展,代表了未来印花领域的发展趋势。但数码印花的产业化仍未形成,原因有很多,例如设备问题、工艺技术问题、墨水质量问题等[2]。其中,数码印花的前处理工艺是否合理是其主要原因之一。与传统印花色浆相比,数码印花的墨水,如果直接喷印在织物上,会产生渗化,使花形轮廓不清晰。所以需要对织物预先进行上浆,使织物表面均匀覆盖一层糊料[3],而这层糊料膜面的均匀性、抱水性、吸湿性、润湿性、渗透性、洗涤性、对染料的转移性能等,都会直接影响喷印织物的发色均匀性、花形精细度、得色浓艳度[4-5]、渗透效果、手感等一系列质量指标。因此,本课题就数码印花上浆前处理工艺的各种因素进行比较深入的研究,以提高丝绸数码喷印产品的质量。

1 试验

1.1 试验材料与仪器

材料:素绉缎(平方米质量54 g/m2),洋纺(平方米质量26 g/m2)。

药品:海藻酸钠(工业级),LC-5糊料(改性糊料),P3糊料(复合糊料),尿素(工业级),碳酸氢钠(分析纯),碳酸钠(分析纯),209净洗剂(工业级),抗渗化剂(自制)。

仪器:平台上浆机(自制)、DBP-1618数码印花机(杭州宏华数码科技有限公司)、Datacolor SF600测色仪(美国Datacolor公司)

1.2 试验方法

在50℃左右的加热平台上刮涂海藻酸钠、LC-5、P3三种糊料,糊料的成糊质量分数在3.5%左右,上浆量在65%左右。烘干后进行打卷。上浆面料可直接在数码喷印机上喷印。以100%通道墨量,在素绉缎和洋纺面料上喷印品红、黄、青、黑4色。

1.3 测 试

1.3.1 脱糊率

取织物20 cm×20 cm,恒重称取质量W。在织物上刮印一遍15 cm×15 cm方块图形的上浆糊料。经汽蒸、恒重后,称取质量为W1。将面料在皂洗机中水洗,浴比1︰100,温度50℃,10 min洗1次,共水洗2次。将水洗后的面料烘干,恒重后称取质量W2。以下式计算脱糊率:

1.3.2 精细度

采用软件画出 0.2、0.5、1 mm 粗细的直线,将图形喷印在上浆面料上,经过汽蒸水洗,测量线条的粗细,来衡量精细度指标。

1.3.3 K/S 值

采用Datacolor SF600测色仪测定。

2 结果与讨论

2.1 糊料对丝绸数码喷印的影响

2.1.1 不同糊料对喷印得色量的影响

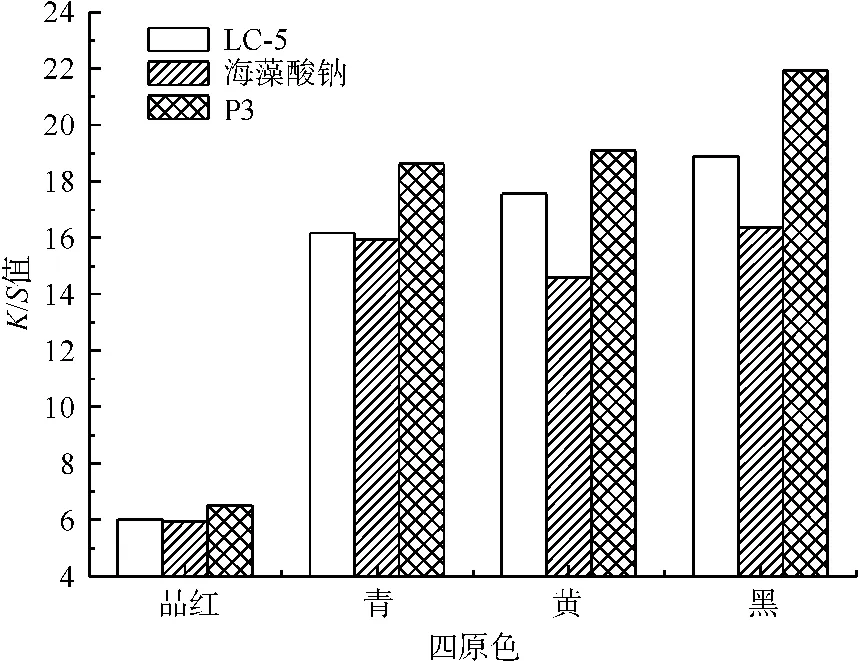

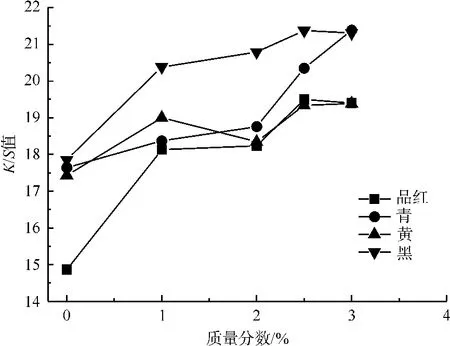

按照1.3.3操作标准进行操作,对糊料的喷印得色量进行试验,结果见图1。

从图1可知,与LC-5和海藻酸钠糊料比较,P3糊料在品红、黄、青、黑4个颜色的得色量上有一定优势,所测的K/S值均比其他两种糊料高。P3糊料中部分是以聚丙烯酸单体为原料的合成增稠剂,聚丙烯酸单体对活性染料的得色量提高有较大的作用。因此,P3糊料的得色量就比其他糊料高。

2.1.2 不同糊料对喷印精细度的影响

按照1.3.2操作标准进行操作,对喷印后的精细度进行试验,结果见表1。

图1 不同糊料对得色量的影响Fig.1 Effects of different thickeners on color yield

表1 不同糊料对精细度的影响Tab.1 Effects of different thickeners on fineness mm

由表1可知,P3糊料在精细度方面比LC-5和海藻酸钠具有明显的优势,特别体现在薄型织物上,例如洋纺。真丝数码喷印中,墨水是直接喷印在面料上的,而真丝织物的吸湿量较小,因此薄型面料上很容易渗化。海藻酸钠和LC-5糊料应用在传统印花上,能体现较好的抱水性,但在数码喷印上特别是喷印洋纺时,深色花型处由于有较多的墨水聚积,渗化严重,完全不能满足生产要求。由于P3糊料中含有部分合成增稠剂,使得糊料的抱水性能大大提高,改善了渗化现象。

2.1.3 糊料对喷印发色稳定性的影响

从发色稳定的对比情况来看,P3糊料最佳,P3糊料的发色不随成糊比例的改变(2.5% ~5%)或者黏度的改变而大幅改变。生产中在调制浆料时,会由于称料的不精确,造成成糊比例的偏差、黏度的变化。同时黏度本身又受调浆时助剂的加入及加入顺序、温度、水质等影响,存在一定范围的波动。LC-5糊料及海藻酸钠糊料的喷印效果会随这些因素产生变化,重现性不佳。P3糊料优异的发色稳定性,对稳定生产质量有很大的帮助。在成糊率的选择上,主要考虑上浆操作的难易程度和渗透性。成糊率过小,浆糊较薄,上浆时容易使面料起皱,造成表面不匀;成糊率过大,浆糊较厚,上浆时浆糊只停留在面料表面,染料的固着也停留在表面,造成渗透差,色牢度差。一般类似素绉缎等中厚型面料成糊率在3%,薄型面料的成糊率控制在3.5%左右较为适宜。

2.1.4 糊料的脱糊性能

按照1.3.1操作标准进行操作,对糊料的脱糊性能进行试验。结果显示:P3糊料的脱糊率82.94%相较LC-5的脱糊率86.05%和海藻酸钠的脱糊率83.45%稍低一些。这是因为P3糊料中的合成增稠剂虽然不与染料起反应,但是高分子链对纤维的较强吸附,以及难溶性丙烯酸多价盐的形成,使增稠剂较难从织物上去除,导致脱糊率下降,手感有变硬趋势。但是由于喷印上浆糊料的成糊比率比较低,脱糊率还是可以达到80%以上,完全能满足生产要求。

2.1.5 糊料的渗透性能

从渗透性上看,P3糊料并不是最佳的。对素绉缎等中厚型织物其渗透性相比海藻酸钠等略微差一些;在洋纺等薄型真丝织物上,渗透效果均较好。若厚型面料上有更高的渗透要求,可以通过上浆糊料中加入渗透剂、降低成糊率或浸轧的方式,提高P3糊料的渗透性。

2.2 尿素对真丝数码喷印效果的影响

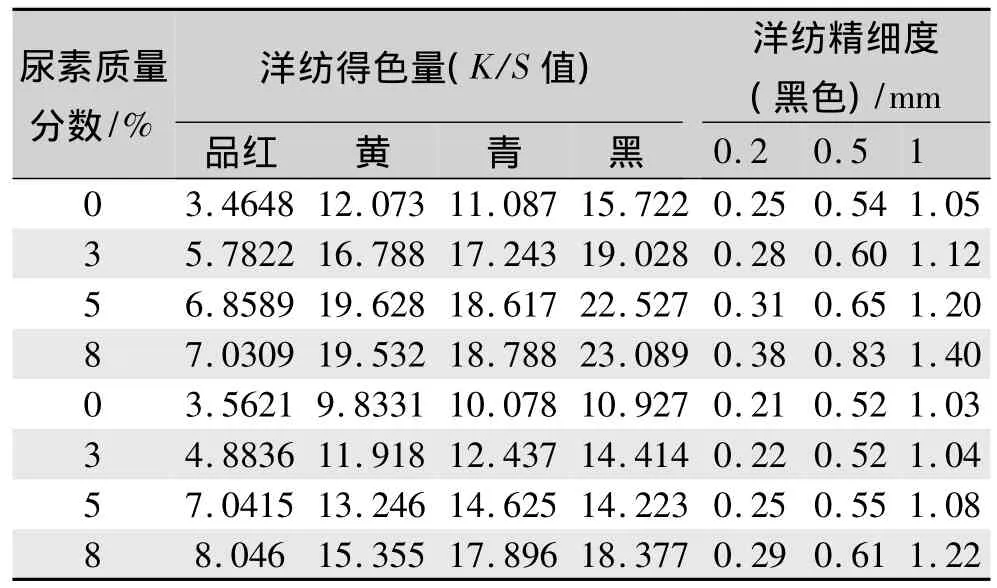

在P3糊料的基础上,考查尿素质量分数对洋纺、素绉缎喷印效果(得色量、精细度)的影响,结果见表2。

表2 尿素对喷印效果的影响Tab.2 Effects of urea on result of jet printing

从表2的数据可以看出,品红、黄、青、黑4色在洋纺上随着尿素质量分数的增加,得色量(K/S值)有明显增加,到尿素质量分数为5%以上时,得色量的增加幅度逐渐减小。在素绉缎上当尿素质量分数达到8%时,得色量仍有大幅增加,但尿素作为吸湿剂,在蒸化吸收水分,提高得色量的同时,精细度方面随着尿素质量分数的增加会逐渐变差,当尿素质量分数达到5%以上时,洋纺等薄型面料上的黑色渗化非常明显。综合得色量和精细度这两方面的因素,薄型面料的尿素质量分数确定在3% ~5%,厚型织物的尿素质量分数确定在5%~8%。

2.3 碱剂对真丝织物数码喷印效果的影响

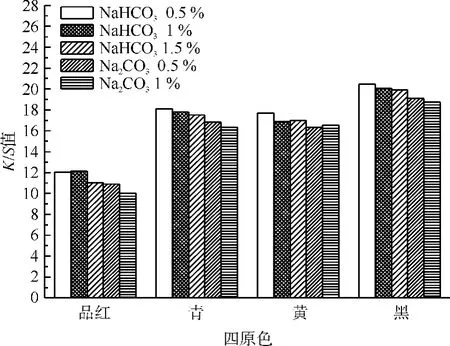

试验碱剂种类及质量分数对喷印效果(得色量)的影响,结果见图2~图3。

图2 碱剂对素绉缎喷印得色量的影响Fig.2 Effects of alkaline agent on color yield of crepe satin plain printing

图3 碱剂对洋纺喷印得色量的影响Fig.3 Effects of alkaline agent on color yield of ocean spinning printing

从图2可以看出,素绉缎的得色情况,碳酸氢钠质量分数为1%时最佳。碳酸氢钠质量分数为0.5%时,得色量较低,是因为碱剂质量浓度不足,造成活性染料未与面料完全反应。碳酸钠质量分数无论是0.5%还是1%,它的得色量均不及1%碳酸氢钠的高。这是因为碳酸钠的碱性要比碳酸氢钠强,在未汽蒸时,就容易使活性染料水解,造成得色量下降。碳酸氢钠的pH值为8.5左右,不会造成染料水解,当蒸化时,才受热分解成碳酸钠,pH值升至10~11,促使染料与纤维反应成共价键,提高固色率。

从图3洋纺的得色量情况来看,碳酸氢钠质量分数0.5%时最佳。与素绉缎碱剂用量的差别,主要是面料的厚薄程度决定的。

因此真丝数码喷印中,类似素绉缎等中厚型面料,碱剂为碳酸氢钠时其质量分数为1%。类似洋纺等薄型面料,碱剂为碳酸氢钠时其质量分数为0.5%。

2.4 助溶剂对真丝数码喷印效果的影响

试验助溶剂对素绉缎数码喷印的影响,结果见图4。

图4 助溶剂质量分数对喷印得色量的影响Fig.4 Effects of mass fraction of cosolvent on color yield of printing

从图4可知,随着助溶剂质量分数的增加,得色量有提升趋势,当质量分数达到4%以上时,得色量增加不明显。助溶剂的加入一方面帮助染料的溶解扩散,另一方面还可以提高喷印面料的渗透性。但过量的助溶剂,也容易造成花型渗化。因此在中厚型面料上可以加入4%左右的助溶剂,薄型面料上尽量避免加入助溶剂。

2.5 抗渗化剂对真丝数码喷印效果的影响

在上浆的糊料中加入一定量的抗渗化剂,有助于数码喷印产品质量的提高。

从图5可以看出,抗渗化剂的加入,不仅不影响得色量及色光,还可使喷印得色量大幅度的提高,当质量分数达到2.5%以上时,得色量增加不明显。因此一般质量分数确定为2.5%左右,薄型织物可相应提高至3%。

另外,在洋纺上喷印1 mm粗细的线条,不加抗渗化剂的面料上线条的粗细达1.6 mm,加抗渗化剂的面料上线条的粗细只有1.2 mm。说明加入抗渗化剂喷印洋纺面料,对精细度有明显改善作用。

图5 抗渗化剂对洋纺得色量的影响Fig.5 Effects of anti-bleeding agent on color yield of ocean spinning

3 结论

通过对喷印糊料及相关助剂的试验,确定了数码喷印前处理工艺最佳条件。素绉缎等中厚型面料:P3糊料占糊料的质量分数为3%,尿素5% ~8%,小苏打1%,助溶剂4%,防渗化剂2.5%;洋纺等薄型面料:P3糊料占糊料质量分数为3.5%,尿素3% ~5%,小苏打0.5%,助溶剂0,防渗化剂3%。上述工艺无论在得色量、精细度、鲜艳度、色牢度、稳定性上都有较好的体现。

[1]朱建华.数码印花技术介绍[J].中国印染协会信息,2006(7):52-54.ZHU Jianhua.Introduction of digital printing technology[J].China Dyeing and Finishing Association Information,2006(7):52-54.

[2]薛朝华,贾顺田.纺织品数码喷墨印花技术[M].北京:化学工业出版社,2008:61.XUE Chaohua,JIA Shuntian.Technology of Textile Digital Ink Jet Printing[M].Beijing:Chemical Industry Press,2008:61.

[3]刘永庆,纺织品数码喷墨印花工艺分析[J].丝网印刷,2009(8):31-35.LIU Yongqing.Analysis of textile digital jet-printing technology[J].Screen Printing,2009(8):31-35.

[4]方泓钊,侯有军,梁天祥,等.数码喷墨印花技术的研究现状及发展趋势[J].印染助剂,2011,28(9):5-9.FANG Hongzhao,HOU Youjun,LIANG Tianxiang,et al.Present situation and future trend of digital ink jet printing technology[J].Textile Auxiliaries,2011,28(9):5-9.

[5]朱立.真丝织物喷墨印花技术研究[D].上海:东华大学,2004:64-65.ZHU Li.Research of Silk Digital Jet-Printing Technology[D].Shanghai:Donghua University,2004:64-65.