一起钢丝绳夹安装不当引起的起重机械事故分析

陈 立

(江苏省特种设备安全监督检验研究院张家港分院,江苏 张家港 215600)

1 事故简述

2013年3月,某机械设备有限公司生产车间一台型号为QE150/50+150/50-30A5的通用桥式起重机用双小车抬吊一台重约280t的容器罐体。当罐体吊离承重支架,离地面300mm左右时,突然钢丝绳夹碎片四处飞溅,导电侧小车钢丝绳端部固定一处绳头脱落,随之载荷重量落在该小车的另一组钢丝绳上,造成钢丝绳绳端固定处钢丝绳断裂,主钩钢丝绳连同吊钩一起下落,导致罐体坠落,罐体承重支架处地面有明显下沉,所幸未造成人员伤亡。经查验罐体虽无明显损伤,但事故也造成了一定的经济损失。

2 事故设备基本情况

事故起重机主要技术参数为:型号QE150/50+150/50-30A5,额定起重量150/50+150/50,跨度:30m,工作级别:A5,起升高度(主/副):20/22m,钢丝绳直径(主/副)34/24mm,起升速度(主/副):0.26~2.6/0.62~6.2 m/min,小车运行速度:25 m/min,大车运行速度:53.3m/min,取物装置:吊钩,操作方式:司机室操纵。该起重机于2008年7月检验合格后投入使用,2012年7月起重机定期检验合格。

3 现场勘查情况

1)通用桥式起重机主梁上装有2台额定起重量为150/50t的小车,起重机总起重量为300t,小车起升机构采用两根钢丝绳缠绕系统,导电侧小车钢丝绳固定绳端一处绳头脱落,另一处绳端钢丝绳断裂,脱落、断裂的钢丝绳缠挂在近旁钢丝绳上,吊钩滑轮组靠在罐体侧面,罐体无明显损坏,罐体承重支架处地面下沉30mm。(见图1)

2)吊装作业有吊装方案,有吊装作业指挥人员,操作人员有特种设备作业人员证,起重机吊装的罐体自重为280t,未超过额定起重量,起重量限制器显示有效,检查罐体设备周边未见其他设备挂连,起重机无超载使用现象。

3)检查起重机吊钩滑轮组完好无损,起重机小车底部金属结构件无损坏、变形现象,因此起重机不存在吊钩滑轮组冲顶事故。小车起升机构电气控制系统、电机、制动器、卷筒、减速器等部件完好无异常。

4)钢丝绳在事故前两个月由使用单位维保人员进行过更换,钢丝绳规格:34NAT 6×19W+FC-1770(GB/T 8918-2006《重要用途钢丝绳》)。钢丝绳在无张力的情况下,用带有宽钳口的游标卡尺测量钢丝绳,钳口的宽度跨越两个相邻 的股,在相距至少 lm的两截面上,并在同一截面相互垂直的方向上测取两个数值。四个测量结果的算术平均值作为钢丝绳的实测直径,主起升机构钢丝绳直径实测为33.8mm。钢丝绳的选用和钢丝绳直径符合要求,钢丝绳磨损未超限。

图1 事故起重机现场

图2 钢丝绳夹夹座碎片

图3 钢丝绳夹安装位置及方法

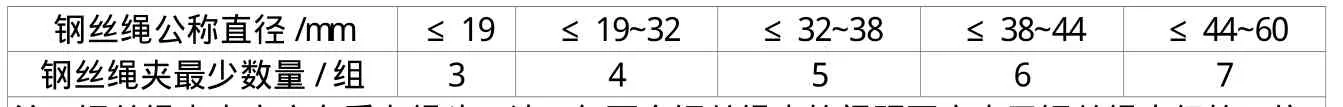

表1

5)查看断裂的钢丝绳夹,见图2,夹座从中间部位断开,断裂面与夹座相垂直,断口为新鲜的脆性破坏,四周有明显剪切唇,中间部位纤维区、放射区明显。经确认钢丝绳夹规格为36dr/mm,夹座的绳槽表面与钢丝绳的表面和捻向一致。

6)检查脱落的钢丝绳绳头,只有安装4个绳夹的痕迹,绳夹间距大小不等,最小间距只有135mm,且钢丝绳夹在钢丝绳上交替布置。图3为该起重机另一小车上钢丝绳夹安装位置的图示,经检查发现有部分钢丝绳夹固定螺栓松,未紧固到位。

4 事故原因分析

1)事故起重机钢丝绳直径为34mm,起重机绳端固定安装了4个规格为36dr/mm的绳夹。36dr/mm的绳夹适用于公称直径为32~36mm的钢丝绳,钢丝绳夹的选用符合GB/T5976-2006《钢丝绳夹》标准要求。GB6067.1-2010《起重机械安全规程第1部:总则》和GB/T3811-2008《起重机设计规范》标准规定钢丝绳夹连接时的安全要求,见表1:因此,公称直径34mm的钢丝绳,钢丝绳夹安装4个不符合要求,按标准要求钢丝绳夹最少应安装5个。

2)事故起重机钢丝绳夹安装间距不符合标准要求,固定绳夹最小间距只有135mm,按标准要求每两个钢丝绳夹的间距不应小于钢丝绳直径的6倍,对该起重机而言,钢丝绳直径为34mm,绳夹最小间距不应小于204mm。

3)事故起重机钢丝绳夹固定采用了交替布置方式,不符合标准要求。按要求钢丝绳夹夹座应在受力绳头一边,即安装在钢丝绳的工作段上,U形螺栓扣在钢丝绳的尾段上,钢丝绳夹安装时不得在钢丝绳上交替布置。因为长绳侧钢丝绳工作时受拉伸载荷,而短绳侧钢丝绳不受拉伸载荷,绳夹夹座与钢丝绳的接触面宽度比U型螺栓的接触面宽度大,因此按标准规定方法夹紧有利于减少钢丝绳的应力。如果U形螺栓扣在钢丝绳的受力边,绳夹U型螺栓与钢丝绳接触面小,增大横向挤压应力的值,长绳侧受力时钢丝绳在绳夹处易产生疲劳,出现钢丝绳断丝现象。

4)从起重机另一小车上钢丝绳夹的U形螺栓松,螺母未达到规定的拧紧力矩情况来看,事故小车应该也存在此现象。具体钢丝绳夹需用多大的拧紧力矩才能保证钢丝绳端固定连接符合安全要求,可根据《钢丝绳绳卡的拧紧力矩》一文中螺母拧紧力矩进行计算确定,文中通过受力分析与计算、实验验证,得到钢丝绳夹螺母固定所需的拧紧力矩:M=K N d ,式中,M为螺母拧紧力矩,N为螺栓所需预紧力(N=0.08232T,钢丝绳拉力T=85%钢丝绳破断拉力),d为钢丝绳夹U形螺栓直径,K为常数,K=0.287。以该事故起重机为例来计算钢丝绳夹固定螺母所需拧紧力矩。规格为34NAT 6×19W+FC-1770的钢丝绳 ,GB8918-2006《重要用途钢丝绳》标准要求钢丝绳最小破断拉力为675KN。规格为36dr/mm的钢丝绳夹,GB/T5976《钢丝绳夹》标准规定钢丝绳夹U型螺栓为M24,通过公式M=K N d,计算得到事故起重机钢丝绳夹螺母拧紧力矩应为325.32N·m。

基于以上对起重机钢丝绳夹安装不符合要求现象的分析,可见该起重机钢丝绳端部连接强度明显不足,大大小于钢丝绳最小破断拉力的85%。当起重机吊运重载容器罐体时钢丝绳绳端固定处受力结构失去平衡,钢丝绳间产生相对滑移,导致绳夹受力失衡,U形螺栓与夹座之间形成撬棒关系,因应力集中最终导致绳夹夹座从中间断裂,钢丝绳端部固定失效,一绳头脱落。因小车起升机构采用两根钢丝绳缠绕系统,当一钢丝绳缠绕系统突然失效,另一固定绳端承受瞬时冲击载荷,原本由两组钢丝绳承受的载荷由一组钢丝绳承载,再加上钢丝绳夹安装不符合要求使绳夹处钢丝绳产生疲劳、断丝,导致U形螺栓扣在钢丝绳的受力边的钢丝绳出现断裂,吊装的罐体和钢丝绳、吊钩滑轮组一起出现下坠事故。

5 案例分析结论

1)起重机钢丝绳夹安装不符合要求,钢丝绳夹安装数量缺,每两个钢丝绳夹的间距小于钢丝绳直径的6倍,钢丝绳夹固定采用了交替布置方式,螺母未达到规定的拧紧力矩是造成事故的直接原因。

2)事故的间接原因是更换起重机械钢丝绳的维保人员技术水平差,导致钢丝绳夹固定连接不符合要求,导致起重机钢丝绳绳端固定处绳夹连接失效。

3)事故的主要原因在于起重机械日常管理、维护保养不到位,特种设备安全管理人员和作业人员责任心不强,未履行各自的岗位职责,未在日常使用中发现钢丝绳端固定连接处存在的安全隐患。

6 事故预防措施及建议

1)加强对在用起重机的日常维护与保养,健全维护保养制度,做好日检、月检、年检工作,并完善维护保养记录,还需通过定期培训学习,提高维保人员作业技能,对维保发现的不安全因素能及时处理,排除事故隐患。

2)建立健全安全生产责任制和安全管理制度,加强安全管理机构建设和人员培训,提高安全管理人员和作业人员的素质。

3)钢丝绳夹连接时,除了符合GB6067.1-2010《起重机械安全规程第1部:总则》和GB/T3811-2008《起重机设计规范》规定的绳夹数量、间距、布置位置外,还应注意钢丝绳夹的紧固,紧固绳夹时须考虑每个绳夹的合理受力,离套环最远处的绳夹不得首先单独紧固,离套环最近处的绳夹(第一个绳夹)应尽可能地紧靠套环,但仍须保证绳夹的正确拧紧,不得损坏钢丝绳的外层钢丝。

4)起重机用钢丝绳夹端部固定钢丝绳时应保证连接强度不得小于钢丝绳破断拉力的85%。安装钢丝绳夹时,要把U形螺栓拧紧,直到钢丝绳被压扁1/3左右,达到钢丝绳夹螺母拧紧力矩所需值。由于钢丝绳在受力后产生变形,绳夹在实际使用中,受载一、二次以后应作检查,在多数情况下,螺母需要进一步拧紧。

5)事故起重机钢丝绳端部固定位置设计不太合理,采用钢丝绳夹固定时,由于受小车结构空间的限制,维保作业人员安装紧固钢丝绳夹时不太便利,建议可改成用铝合金套压缩法或用楔块、楔套等方法连接。

[1]GB6067.1-2010,起重机械安全规程第1部:总则[S].

[2]GB/T3811-2008,起重机设计规范[S].

[3]GB/T5976-2006,钢丝绳夹[S].

[4]GB8918-2006,重要用途钢丝绳[S].

- 中国新技术新产品的其它文章

- 新型桥式洗车台设计开发与有限元分析研究