PEM及GCL废弃钻井液体系处理室内研究

马魁菊,王仲广,郭海军,王超明,李羽

(中海油能源发展采油技术服务公司,天津 300452)

国内外的研究表明,随着钻井液处理剂的发展和钻井液技术不断完善,体系自身稳定性越来越好,护胶能力越来越强,严重影响着废钻井液的化学脱稳、脱水。将某些絮凝剂应用于废钻井液中,并辅其它机械脱水方法[1],可使废钻井液在化学上达到较好的固液分离效果。本文实验选取渤海油田在用PEM钻井液体系和GCL钻井液体系进行实验室脱水试验研究。PEM钻井液体系是中国海域应用最广泛、最成熟的泥浆体系,具有一定的代表性;GCL钻井液体系为新开发的环保型钻井液体系,具有一定的仿油基泥浆性能。

1 实验部分

实验流程分两步:第一步,优选化学药剂对废钻井液进行一次处理,然后离心使固液分离;第二步,对分离出的水进行二次处理。实验所用废钻井液是按以下配方模拟配制。

1)PEM钻井液体系配方为:

3.5%搬土浆(海水)+0.3%Na2CO3+0.1%NaOH+0.3%包被抑制剂+0.2%聚阴离子纤维素(高粘)+1.5%褐煤树脂+0.5%抗盐降失水剂+3%聚合醇+5%KCl+1%低荧光防塌剂+0.15%生物聚合物+1%磺化酚醛树脂+重晶石(密度1.4g/cm3)。

2)GCL钻井液体体系配方:

3.5%搬土浆(海水)+0.3%Na2CO3+0.1%NaOH+3%固体聚合醇+2%无荧光白沥青防塌剂+0.15%生物聚合物+0.5%天然高分子降失水剂+0.2%天然高分子包被抑制剂+5%KCl+(重晶石)(密度 1.4g/cm3)。

难点分析:

PEM钻井液体系处理难点在于:高分子聚合物含量较高,破坏体系稳定性较难;总体含盐量较高(超过7%),对处理剂影响较大;含有3.5%黑色、红色添加剂,对后期水处理难度较大。

GCL钻井液体体系处理难点在于:总体含盐量较高(超过7%),对处理剂影响较大;含有一定量的油溶物质,不易处理。

1.1 优选化学药剂对废钻井液进行一次处理

根据资料显示,通常情况下离心转速越大,脱水率越高[2],固、液相分离越彻底。因受到现场处理条件、设备的限制,离心转速也不能无限大,考虑到现场实际情况及处理成本等因素,将实验离心转速控制在1500r/min。

1.1.1 pH值对脱水率的影响

向体系中加入一定浓度的盐酸,离心测出脱水率,实验数据:当体系的 pH 值为 9.5、8、7、6、5 时,脱水率分别是0、8.26%、19.30%、26.21%、27.44%。

2.1.2 不同药剂对体系脱水率的影响

首先按照体系配方配制钻井液体系,常温养护24h后在70℃条件下滚动48h(主要是考虑接近现场工况条件),冷却后高速搅拌(11000r/min)20 min后备用。取出适量的钻井液边低速搅拌(400r/min)边加入一定量的药剂,搅拌10min后,将加入药剂后的泥浆放入离心机中,在1500r/min下离心10min[2],观察脱水情况。实验数据见表1至表5。

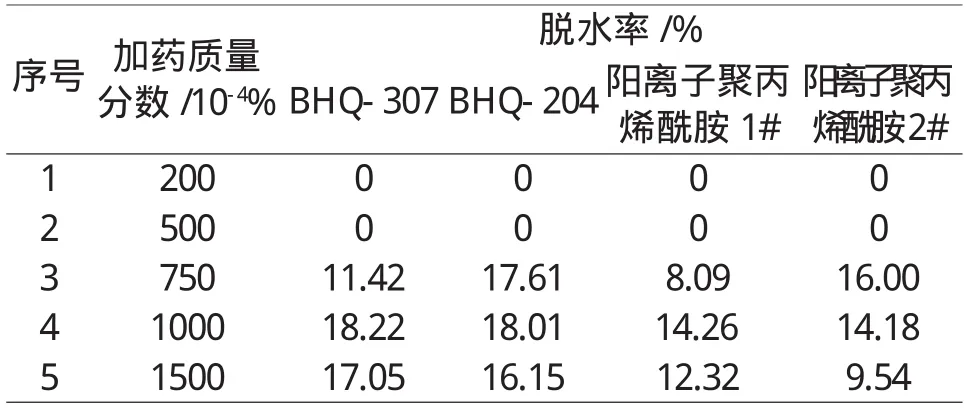

表1 无机絮凝剂对PEM钻井液体系脱水率的影响

表2 有机絮凝剂对PEM钻井液体系脱水率的影响

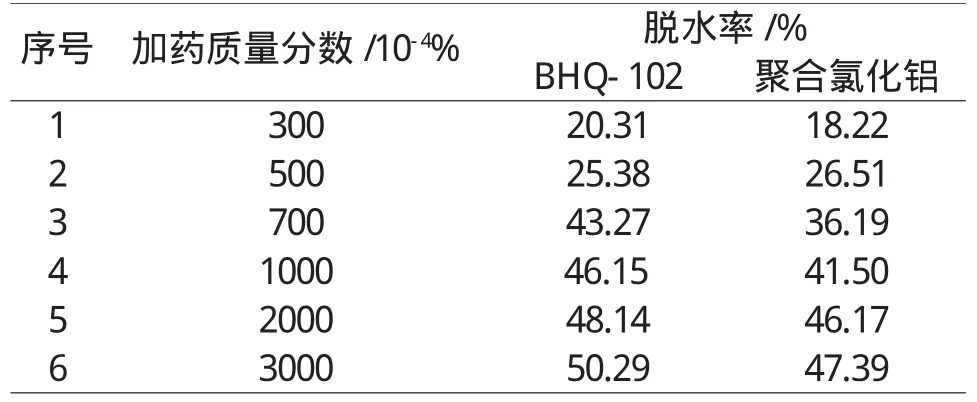

表3 无机絮凝剂对GCL钻井液体系脱水率的影响

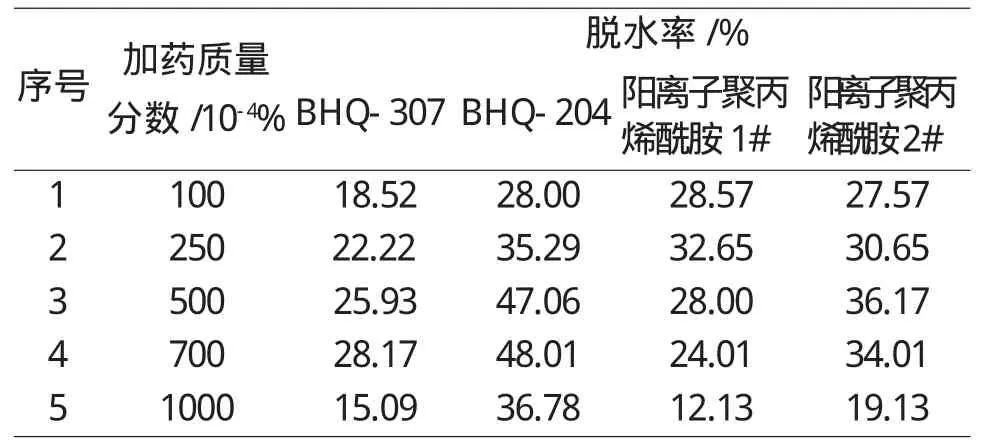

表4 有机絮凝剂对GCL钻井液体系脱水率的影响

表5 无机絮凝剂和有机絮凝剂配合使用对GCL钻井液体系脱水率的影响

1.2 对分离出的水进行二次处理

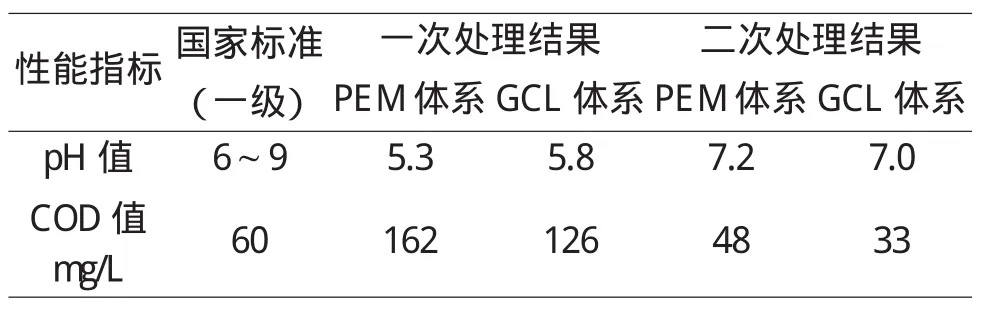

依次向水中加入pH调节剂、氧化剂、有机絮凝剂,测出处理后水的pH值、COD值,实验数据见表6。

表6 二次处理实验数据

1.3 处理后废水回收再利用

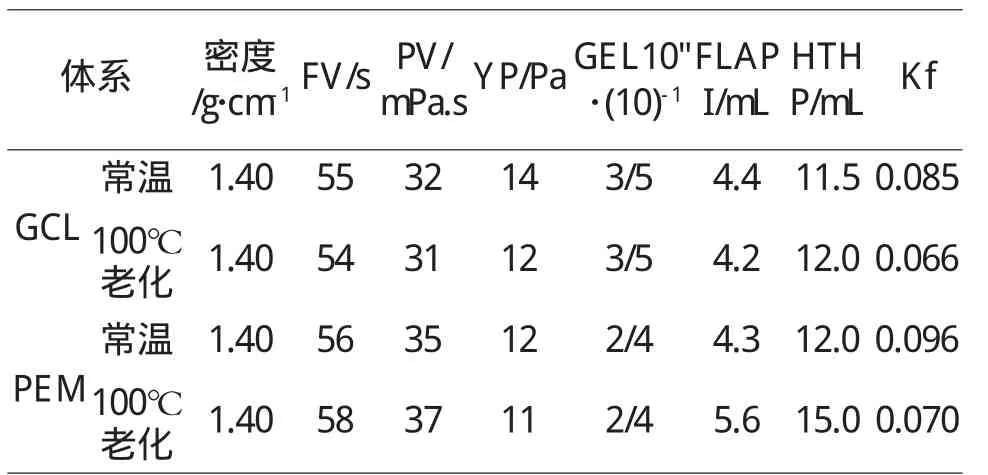

使用处理后的一次废水按照PEM与GCL钻井液体系配方,进行模拟配置现场钻井液体系,实验数据见表7。

表7

2 结果与讨论

2.1 钻井液体系pH值通常在9~10之间,以达到有效抑制粘土的水化分散、提高钻井液的防塌效果,当在钻井液pH值小于8时,很多处理剂水溶性较差,粘土膨胀受到一定的抑制,体系稳定性能变差路[2]。根据钻井液体系材料的不同,在初步破坏体系稳定性能时,需要调整出不同的pH值。从表1数据可知,随着pH值的降低,体系稳定性逐渐变差,脱水率不断提高,但考虑到对设备腐蚀及二次水处理等影响因素,我们选择一次处理破胶实验的pH值为6。

2.2 针对PEM钻井液体系,从表2数据可以看出,随着四种无机絮凝剂加量增加,前期脱水率不断提高,当加药浓度增加到一定数值后脱水率则出现不同程度的下降;从表3数据可以看出,有机絮凝剂加入对脱水率的影响也是随着加量增加,前期脱水率有提高,但液面分层不清,分离出水浑浊,效果不好。结合表2表3数据可知,对于高分子聚合物较多的PEM钻井液体系,在pH调节剂的作用下,使用无机絮凝剂的脱水效果比使用有机絮凝剂好,以无机絮凝剂BHQ-102的脱水效果最好,加药质量分数为0.4%~0.5%时脱水率可达到50%以上。

2.3 针对GCL钻井液体系,从表4数据可以看出,随着无机絮凝剂加量的增加,脱水率逐渐上升,处理剂BHQ-102和聚合氯化铝的脱水效果差别不大;加药浓度在0.1~0.2%时,BHQ-102略优于聚合氯化铝;表5是有机絮凝剂的处理数据,对该体系而言,加入有机絮凝剂后出水较快,脱水效果比较明显,以加药量0.07%的BHQ-204脱水效果最优。从表6数据可以看出,采用无机絮凝剂与有机絮凝剂配合使用,可收到良好的协同效果,考虑到性价比因素,无机絮凝剂BHQ-102与有机絮凝剂BHQ-204质量分数分别为0.1%和0.03%可达到较理想的处理效果。

2.4 废泥浆一次处理破胶pH值为6,由于大量无机絮凝剂的加入,导致一次处理水pH值进一步降低,同时部分水质所含COD值相对较高,所以需要进行二次处理。而从表7数据可以看出,经过二次处理后,废钻井液经过处理后分离出的水可以达到国家排放要求。

2.5 根据上述操作过程,在实际操作过程中需要添加的主要设备有混合搅拌罐与高速离心机,处理出来的固体废弃物可回收运走,废水可用于配置钻井液体系使用,或二次处理后排海。

2.6 本试验主要采用化学絮凝与高速离心相配合,最大限度地分离出自由水,后期配合净水处理,达到排海标准。与陆地上常规的处理方法(挖坑加入化学药剂进行絮凝、固化、自然蒸发脱出水、掩埋)相比具有占地面积小、处理时效高等优点,能够满足海上处理废气钻井液的需求。

3 结论

3.1 一次处理破胶pH值为6,离心转速1500 r/min。

3.2 处理废PEM钻井液体系时使用无机絮凝剂BHQ-102脱水效果好,药剂加量在0.4%~0.5%时脱水率最高,达50%以上;

3.3 针对高聚物含量较少的GCL钻井液体系,无机絮凝剂与有机絮凝剂配合使用时,性价比高、处理效果较好;

3.4 经过一次处理的水质可配置现场泥浆使用,经过二次处理的水质,可达到直接排放标准,可减少50%以上的废弃物排放。

[1]薛玉志,马云谦,李公让,周守菊,王萍.海上废钻井液处理研究[J].石油钻探技术,2008,36(5):12-16.

[2]马运庆,王伟忠,杨俊贞,刘云.浅谈钻井液pH值对处理剂的影响[J].钻井液与完井液,25(3):77-78.

--先进无机材料论坛例记(Ⅰ)