自动丝网印花机精密定位装置设计

王健伟,梅顺齐,席程琳,郝瑞欣

(武汉纺织大学 机械工程及自动化学院,湖北 武汉 430073)

丝网印花是平面筛网印花的工艺之一,印花过程中,织物固定于台板上,台板上面放有色浆的网框。在印花工位,台板通过机械装置与网框对齐并紧密接触,刮刀开始刮印,网框上的色浆受到刮刀的挤压通过具有花型的丝网到达织物,刮印完成后台板继续向前运动,进入烘干、清洗等工序[1]。随着科学技术的发展,丝网印花机从手动逐步向自动化演变,无论是手动印花还是自动印花,由于织物固定在台板上,都必须要求丝网框与放有织物的台板严格对准,因此台板与网框之间的定位是极其重要的环节,直接关系到印花的成败[2]。台板与网框之间必须具有较高的定位精度,否则就会出现错花、脱版等疵病[3-4],丝网框与台板之间的快速、精准的定位是保证印花质量和印花效率的关键。目前生产中应用最广泛的一种椭圆型自动丝网印花机,椭圆形结构,模块化组合,方便空间布局,可随时扩充印头、工位,采用集中控制系统和人机界面,操作简洁,刮刀由电控运行更精确平稳,可提高印花的清晰度和质量。刮刀行程与角度调节便捷,每把刮刀的工作压力都可单独调节,采用机、电、气一体化自动控制,运用丝网印刷原理,套色精确,大大增加工作效率[5]。

1 常用网框定位方式

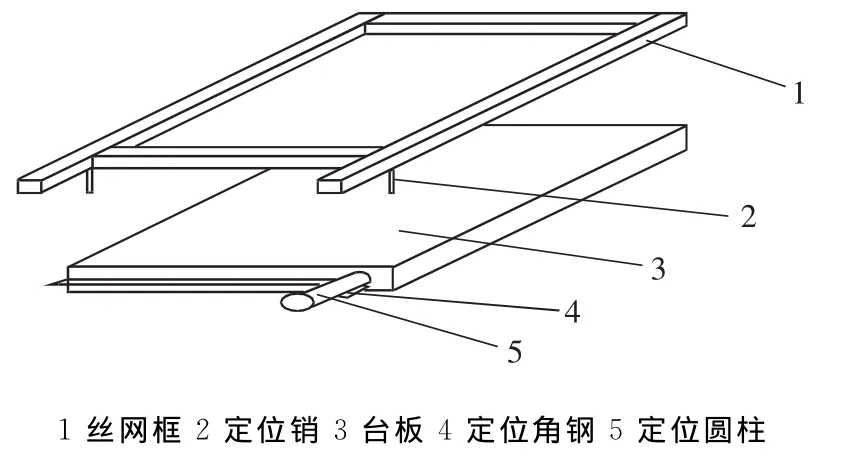

1.1 销孔定位

传统的印花机大部分都是网框运动台板固定,如图1所示是一种传统定位中典型的定位方式,主要利用销孔来定位。利用三点确定一个平面的原理,用三对定位销、孔对网框和台板进行定位,适用于对花型清晰度要求不高的产品,定位误差比较大[6]。其误差来源有如下几点:(1)销孔的固有间隙及使用过程中产生的磨损,导致销孔之间出现较大的松动。(2)销与孔之间较大的间隙,定位时产生无限的定位点,造成不稳定的定位点,且每个工位上的定位点也不相同,严重影响印花质量。(3)不同的网框中三个定位销的位置会不同,但台板上面的三个孔不变,一旦更换网框,可能会出现较大误差,不能保证每个网框装进去后的定位精度,操作较复杂,该定位方式现已很少用。

图1 三孔定位装置

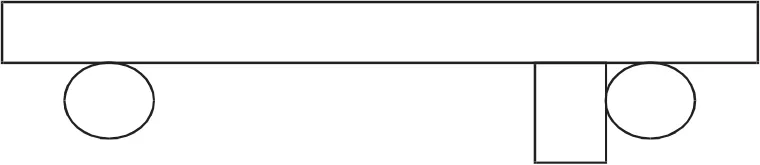

1.2 二销三点定位

在传统手工印花技术中,常用的一种定位方式是二销三点定位,如图2和图3所示为二销三点定位装置示意图,台板固定,网框活动。二销三点定位原理是利用网框上的三根圆销靠在台板前后边缘上来固定网框的前后方位,其中一定位销与固定在台板边缘上的定位圆柱接触,限定网框左右方向,将网框固定在台板上面。该定位装置是方法合理但机构不合理,存在很多缺陷[2],主要有以下几个方面:(1)印花时工人先用一个定位销抵住定位圆柱然后慢慢旋转网框使之与台板重叠,定位推力大小的不同会影响定位精度。(2)网框左右方向的定位是通过一个定位销与定位圆柱实现,随着时间的推移,定位销与定位圆柱之间的磨损会使其变得不规则,产生定位误差。(3)印花过程中工人用网框的两个销子来“找”台板上的定位圆柱,容易造成定位不准,降低印花效率,同时也要求工人有熟练的经验。丝网印花机从手动逐步向自动化演变,而该装置主要用于手工印花,需要很多的人力,很难被推广。

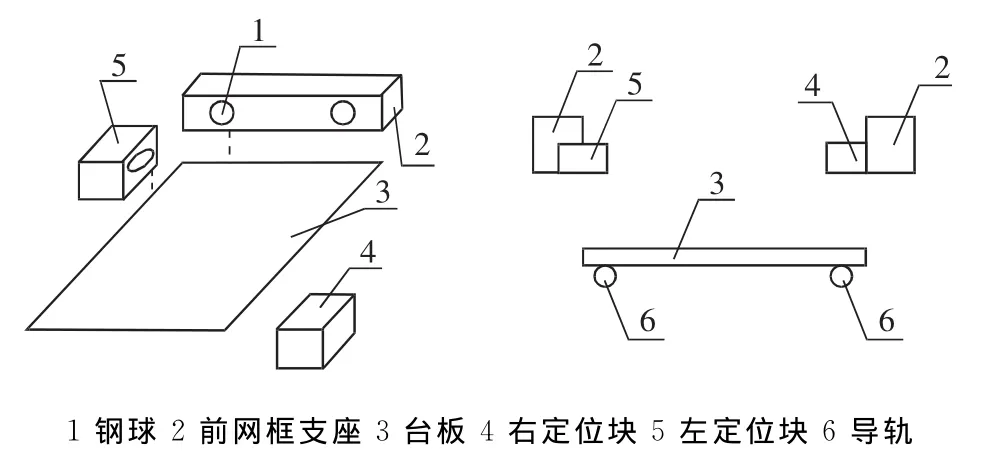

图2 二销三点定位装置

图3 二销三点定位图

2 新型定位装置

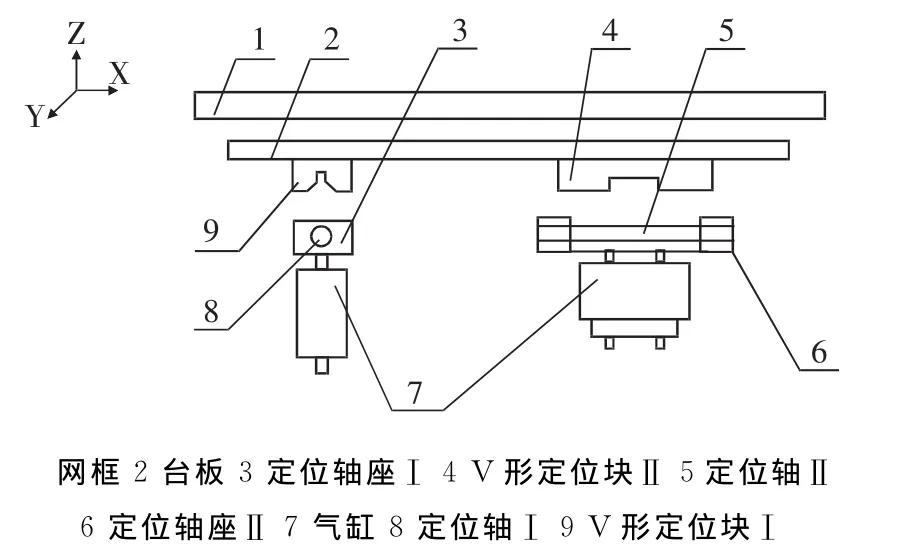

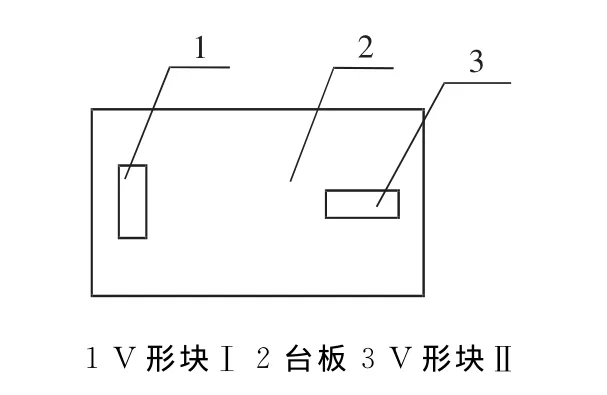

目前的定位方法多是采用销孔锁紧等机械方法,避免了使用销孔定位,主要是使用V形块及网框支座、定位块。装置分为两个部分,第一部分是用两个相互垂直的V形块来定位台板,第二部分是台板和网框之间的定位,主要是利用内嵌于网框支座、定位块之中的5个钢球来保证台板与网框的精确定位。

2.1 台板的定位

V形块是定位元件之一,主要用来安放轴,圆盘等圆形工件[7]。如图4所示为用两个相互垂直V形块定位台板的示意图,其中4和9是两个V形块,相互垂直且都固定在台板的背面;两个V形块定位轴座固定在气缸上,可随着气缸一起上下运动。在印花工位中,台板运动到网框的正下方后停止,气缸开始动作将定位轴往上顶,依次带动V形块、台板一起向上运动,直到台板与网框接触为止。这种定位方式既方便又快捷,可提高工作效率,用两相互垂直V形块定位有如下优点:(1)可限制台板各个方向的运动。如图5所示是两垂直V形块定位示意图,V形块Ⅰ和V形块Ⅱ下面连接气缸,如图4所示,可限制台板沿Z方向的移动→¯Z和X、Y方向的转动,V形块Ⅰ限制X方向的移动,V形块Ⅱ限制Y方向的移动,两个V形块一起限制Z方向的转动,台板六个方向的自由度都被限制,属于完全定位。(2)保证台板与水平面的平行度。只用一个V形块或不是两垂直V形块来定位都达不到这样的效果[8-9]。

图4 台板定位示意图

图5 两个垂直V形块定位示意图

对台板与水平面的平行度进行分析,如图6所示。台板下装有两个相互垂直的V形块Ⅰ和V形块Ⅱ,现假设台板的定位基准为直线O1O2(定位轴Ⅱ的轴线与定位轴Ⅰ的轴线交于点O1,取定位轴Ⅱ的中点为O2),V形块的倾斜角为β,且不考虑V形块的制造误差。假设定位轴Ⅰ、定位轴Ⅱ的直径分别为和,公差分别为2Td1和2Td2。定位轴与V形块接触后的中心点会随着定位轴直径的改变而变化,由于制造误差,会造成定位基准产生位移和偏转,导致台板发生倾斜。倾斜最严重的情况就是O1在最低位置O2在最高位置或者O1在最高位置O2在最低位置,由于前后两种情形所产生的误差是相同的,就以前者为例,如图6所示。

过 O1′作 O1′O垂直 OO2″于 O点,其中 O1′是 O1的最低点,O2′是O2的最低点,此时台板所在平面的位置是O1′O2″,假设与水平面的倾斜角度为α。O1O1″=而 L是两V形块中心距,大小跟台板大小相关,一般都很大,Td1和Td2是圆筒直径的误差,一般都比较小[7],所以可认为 L≫(Td1+Td2),则故这样误差就比较小,倾斜程度微弱,可认为台板是水平的。

图6 放大后的极限位置

2.2 台板与网框的定位[10]

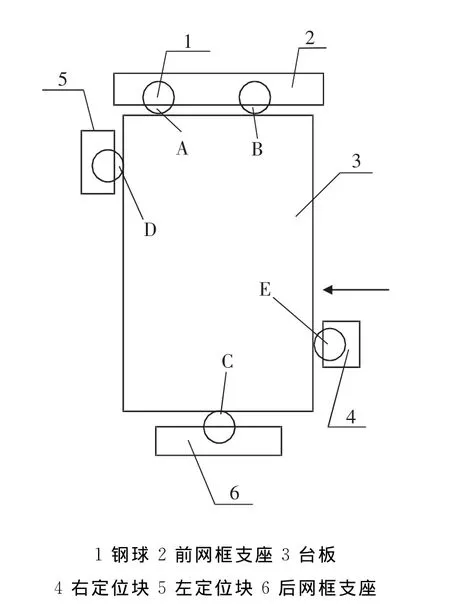

在丝网印花技术中,应尽量避免网框与台板发生歪斜,必须保持正对。预先将网框固定在网框支座上,网框支座分为前后两个部分,且都与机架相连。如图7所示是台板到达印花工位时台板与网框支座、左定位块和右定位块之间的位置关系图。网框支座、左定位块和右定位块四者处于同一平面,均在台板的正上方,其中后网框支座没有画出来。左定位块固定于机架,右定位块可在后面气缸的推动下左右运动。小钢球总共有5个,其中前网框支座内嵌两个,后网框支座内嵌一个,左、右定位块各内嵌一个。台板停好后,气缸就会顶起台板与网框接触,此时右定位块也在气缸的推动下与台板边缘接触,两个动作同时完成,如图8所示是台板与网框定位完成的示意图。活动的右定位块不但可确保台板有足够的空间上升,另一方面还可用来修正台板与网框之间的歪斜。A、B、C三个钢球限制了台板的前后方向,三个处于同一平面的小钢球是保证台板水平,防止台板发生倾斜,D、E两个钢球限制了台板的左右方向,且钢球E通过活动的定位块可将台板夹紧,5个小钢球将台板限制在网框的正下方,实现台板与网框的精确定位。

与传统的定位装置相比,本装置具有如下优点:(1)定位准确,操作快捷,装置利用了网框支座,再加上定位块和钢球,定位方式简单方便,成本低廉,定位精度高。(2)上下装卸网版快速、简便,更换不同花版、花版检查对版可直接快速目视调整,加浆料方便,无障碍,不损花版,独特的网框台板对位系统,上、下、左、右均可定位。(3)能长久保持高精度,装置的套印对花精度很高,不会产生像圆盘印花机因套色数量递增而导致机械直径变大,使精度偏差增高,无论套色数量的多少,都可保障网印的高精度和快速度。

图7 台板网框支座、定位块之间的位置关系

图8 台板网框定位

该定位装置不仅精度高且定位速度快、操作方便,具有较强的可行性和实用价值,应用到自动丝网印花生产上,大大提高丝网印花机的工作效率,降低能耗。如图9所示是应用该定位装置研制的新型自动丝网印花机,目前该自动丝网印花机已经安装完毕并调试成功,完全达到预期的效果。

图9 新型自动丝网印花机

3 结语

新型定位装置颠覆了传统的定位方式,利用相互垂直的V形块定位台板,用网框支座、定位块和钢球定位,有效的减少了误差源,提高了定位精准度的层次,定位方式更方便、更快捷,能提高印花效率,对印花的质量大大提升,对印花机的全自动化具有促进作用,应用前景十分乐观。

[1] 刘 平.自动丝网印花机传动定位系统的研究[D].武汉:武汉纺织大学,2010.

[2] 王俊兴.手工丝网印花定位分析[J].针织工业,1995,(2):33-34.

[3] 林晓伟.丝网印花疵病分析[J].网印工业,2009,(6):31-35.

[4] 齐 成.织物丝网印花故障及解决方法(一)[J].网印工业,2004,(10):12-15.

[5] 黄国光.椭圆形全自动平网印花机的优势[J].丝网印刷.2006,(5):30-31.

[6] 刘 平.自动丝网印花机定位系统的设计[J].轻工机械,2011,29(6):22-24.

[7] 李红英.浅谈工件“过定位”的消除方法[J].装备制造技术,2009,(3):147-149.

[8] 杨志宏,黄克正.夹具定位原理在产品设计自动化中的应用[J].机械制造,2003,41(463):31-33.

[9] 花爱珍.夹具六点定位原理在产品设计自动化中的应用[J].河南职业技术师范学院学报,2004,12(4):32-34.

[10]梅顺齐.基于CCD图像摄影的自动丝网印花机定位系统研究[A].第六届湖北科技论坛论文集粹[C].湖北,2011.