脂肪酸甲酯乙氧基化物的合成及在洗毛工业中的应用

徐铭勋

(上海喜赫精细化工有限公司,上海 201620)

羊毛是人类最早开发的天然纤维,其资源的稀缺性导致由羊毛加工而成的毛纺织物更是占据着高档面料的地位。虽然近几年国内的纺织服装市场整体陷入困境,但毛纺织品在国内的销量总额却呈上升趋势,在国内低迷的纺织市场中逆市上扬。在毛纺加工工业中,洗毛是毛纺加工链中的一道极为重要工序,洗毛不净,不仅在外观上导致羊毛表面暗淡,白度下降,也会影响毛条的织造及后续染色和后整理,如染色不均匀、出现色斑、功能整理效果大打折扣等[1]。

目前常用的洗毛表面活性剂有脂肪醇聚氧乙烯醚AEO,十二烷基苯磺酸,净洗剂LS等,这些表面活性剂在洗毛过程中均存在一些缺陷,如低温条件下除油脂能力差,油脂反沾污羊毛纤维;水溶性较差,化料困难,特别是冬季更是难以直接使用;泡沫高,开车后泡沫外溢等。净洗剂脂肪酸甲酯乙氧基化物FMEE不存在上述问题,更适用于羊毛的洗毛工艺。FMEE具有类似羊毛脂的脂肪酸酯结构,对羊毛脂有较强的去除能力;出色的乳化与分散性能,有利于将羊毛脂乳化并分散在工作液中防止反沾污;FMEE在低温条件下(温度低于60℃)具有优异的净洗性能,适用于洗毛工艺的温度范围,低温条件下也具有良好的水溶性、低温流动性和低泡性能,在洗毛过程中使用更加方便[2]。

1 FMEE生产工艺

FMEE的生产工艺路线有3种,一种是脂肪酸首先与环氧乙烷加成乙氧基化得到脂肪酸聚氧乙烯醚,再与甲醇酯化得到;第二种工艺是甲醇首先乙氧基化得到甲基乙二醇聚醚,再与脂肪酸发生酯化反应得到,两种路线均为两步法,合成路线繁琐,工业化生产成本高,属于最早期的合成工艺,且产品中有效物含量低,含有大量的副产物,如聚乙二醇、乙酸乙酯等;最后一种工艺是脂肪酸甲酯直接与环氧乙烷在催化剂与高温的条件下进行加成,工艺路线短,成本低,大规模产业化生产成为现实。

1.1 催化剂

采用脂肪酸甲酯直接乙氧基化物生产FMEE,最大的难点是脂肪酸甲酯由于分子中不存在活泼氢,不像脂肪醇很容易发生加成反应,无法用碱催化剂如NaOH,NaOCH3完成乙氧基化反应,不仅反应速度慢,且转化率也不超过30%。如何选择更适合脂肪酸甲酯乙氧基化反应的催化剂成为该工艺的关键,关系着该产品能否实现低成本、规模化生产。

目前有效的脂肪酸甲酯乙氧基化的催化剂主要有两类,MgO/AI2O3双核金属氧化物催化剂及 Mg/Al/Co三元有机酸盐类催化剂。与氢氧化钠作为催化剂相比,这两种催化剂体系催化效率高,得到的脂肪酸甲酯乙氧基化物成品色泽浅、透明度高、流动性较好[3]。

1.2 FMEE 合成 机理[4]

以Mg/Al/Co三元复合物作为催化剂,以脂肪酸甲酯直接与环氧乙烷进行加成得到脂肪酸甲酯乙氧基化物,合成得到7~12mol EO的FMEE。以脂肪酸甲酯为起始原料,为了提高脂肪酸甲酯的乙氧基化程度,首先引入部分羟基,在脂肪酸甲酯的羟基与酯基两个位置同时乙氧基化。合成反应方程式如下:

1.3 FMEE生产工艺流程[5]

吸料过程:在一定真空度下将1 840kg脂肪酸甲酯、165kg去离子水和55kg有机钯复合催化剂吸入11.7m3的高压釜中。开搅拌,缓慢升温加热至140℃(升温速率为3.5℃/min),升温结束,保持恒温,关掉搅拌后用N2置换反应釜内残余的空气,为确保空气残余量为0,二次N2置换釜内空气。开搅拌,吸入158kg Mg/Al/Co三元催化剂,通过计量泵缓慢加入5 157 kg环氧乙烷(环氧乙烷流速为28L/min)。

注:反应2中,n=3~5

反应过程:环氧乙烷加入后,控制温度140~145℃,反应3h。升温至185℃,并补加约7kg的Mg/Al/Co催化剂,继续反应2.5h,反应结束后老化至约120℃,再通冷却水冷却到80℃,同时吸入2 600kg去离子水、150kg异丙醇,搅拌10min。

2 FMEE的化学性质

脂肪酸甲酯乙氧基化物FMEE具有良好的润湿、乳化和去污力,并具有低泡沫、低倾点等特点,使用方便,其各种理化性能见表1所示[6]。

表1 FMEE的理化性能

3 FMEE在洗毛工艺中的应用

以FMEE作为洗毛剂,分别进行碱性洗毛和无机盐中性洗毛两种洗毛工艺,在洗毛机上进行加工,对FMEE洗毛后的各项性能指标进行测试,探讨FMEE作为洗毛剂的工艺参数。

3.1 试验条件

原料:新疆细羊毛(支数60~64,平均直径21.5~25.0μm),通过实验室分析检测,原毛含羊毛脂率为11.55%,其他杂质含杂率为22.09%。

设备:采用国产LB-023开洗烘联合洗毛机,共计有五槽组成,第一槽为浸渍槽,第二、三槽为洗涤槽,第四、五槽为漂洗槽。

洗毛工艺流程:

原毛→1#喂毛机→B044开毛机→2#喂毛机→1#润湿槽→2#洗涤槽→3#洗涤槽→4#漂洗槽→5#漂洗槽→3#喂毛机→烘干机→洗净毛检测[7]

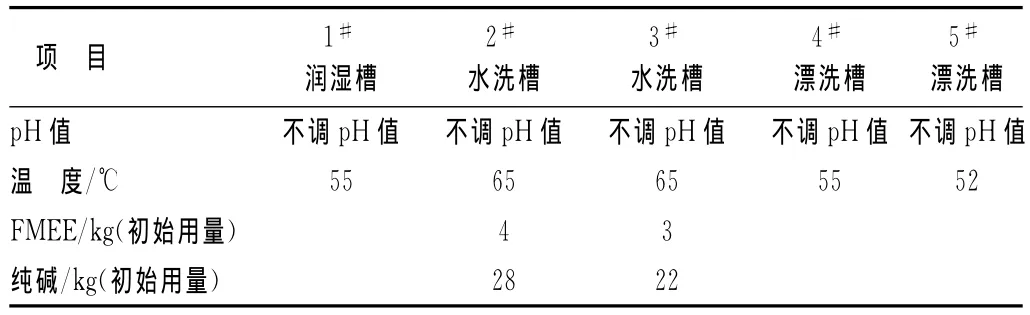

3.2 洗毛工艺参数[8]

表2 FMEE碱性洗毛工艺

表3 FMEE中性洗毛工艺

3.3 羊毛制条工艺参数[9]

和毛(B261)→梳毛(B272)→头针(B302)→二针(B304)→精梳(B311C)→三针(B305)→末针(B306)

3.4 洗净毛质量分析

采用FMEE作为洗毛剂,分别用碱性和中性工艺洗毛,洗毛后的各项数据见表5所示。

表4 制条工艺参数

表5 洗毛后的效果评价

通过表5的测试数据可知使用FMEE作为洗毛剂,洗净毛的各种数据完全符合羊毛后续加工的要求,无论是碱性洗毛工艺还是中性洗毛工艺,羊毛脂的去除率均高于98%,在洗毛工艺中,FMEE是一支高脱脂率、低泡沫的表面活性剂。

3.5 洗毛污水处理

随着环保意识的增强,洗毛工艺不能仅从洗净效果和洗净毛的质量来评价洗毛工艺及洗毛剂,还应考虑洗毛废水的处理、洗毛废水中羊毛脂的回收等。洗毛工艺是耗水量很大的过程,1t羊毛需要消耗15~40 t的水,废水中含有大量的羊毛脂,污染程度严重,在洗毛工艺和洗毛助剂的研究中,必须考虑如何降低废水处理的负担[10]。

脂肪酸甲酯乙氧基化物FMEE属于低泡沫表面活性剂,在漂洗过程中,耗水量少,泡沫少易漂洗,提高了水洗的效率。FMEE自身的COD值低(0.125ml/L浓度的FMEE,COD值 为200mg/L),降低了洗毛废水中的COD值。FMEE对油脂有较强的溶解分散能力,洗下的羊毛油脂更均匀的分散在洗毛废液中,不会反沾污设备或废水池的池壁,有利于羊毛脂的二次回收过程。在洗毛工艺中,采用脂肪酸甲酯乙氧基化物FMEE作为洗毛剂,不仅洗毛效果好,也为洗毛废水处理及羊毛脂的回收创造了有利条件,减少了处理废水有机物的负荷[11]。

4 结论

(1)脂肪酸甲酯乙氧基化物FMEE作为洗毛剂,低温流动性和水溶性好,低温条件下具有优异的乳化净洗性能,使用方便,适用于碱性条件和中性条件的洗毛过程。

(2)FMEE乳化性能和分散性能出众,具有较好的防沾污性能,作为羊毛净洗剂,羊毛脂去除率高,洗后羊毛底白高。作为洗毛剂,泡沫较少,COD值低,有利于后续洗毛废水处理及羊毛脂的回收。

[1] 孙春芳.浅析洗净毛的质量控制[J].轻纺工业与技术,2010,39(6):20-21.

[2] Erika J,Schoen,David M Bagley.Biogas production and feasibility of energy recovery systems for anaerobic treatment of wool-scouring effluent[J].Conservation and Recycling,2012,62(5):21-30.

[3] 徐铭勋.脂肪酸甲酯乙氧基化物及其磺酸盐的生产技术与应用[J].化学工业,2012,(7):30-33.

[4] 徐铭勋.脂肪酸甲酯乙氧基化物FMEE的生产与应用[J].化工生产与技术,2012,(4):34-38.

[5] Z Moldovan,E Jover,J M Bayona.Synthesis of fatty acid methyl ester ethoxylates[J].Surfactant Technology,2007,35(7):69-75.

[6] 刘 贺.浅谈非离子表面活性剂的特点与应用[J].皮革与化工,2012,(3):20-26.

[7] 吴红玲,蒋少军,崔 萍,等.洗毛生态技术的再讨论[J].毛纺科技,2004,(5):47-49.

[8] 江兰玉,吴 洁.毛纺工艺学[M].北京:中国纺织出版社,1997.

[9] 王邦恒.超细毛洗毛工艺的实践和探索[J].上海纺织科技,2007,35(4):27-28.

[10]T I Mercz,R Cord-Ruwisch.Treatment of wool scouring effluent using anaerobic biological and chemical flocculation[J].Water Research,1997,31(1):170-176.

[11]K Soder.Production and application of FMEE and FMES:introduction of pemex-chemicals[J].Word Organic Chemistry,2007,8(2):187-191.