低温余热综合利用的节能技术改造措施

刘洪敖 姚庆(大连石化公司)

低温余热综合利用的节能技术改造措施

刘洪敖 姚庆(大连石化公司)

介绍了大连石化公司低温热水系统的运行现状,针对存在的问题,提出了蒸馏和中水装置热联合技术改造、回收高温蒸汽凝结水余热技术改造、低温热系统替代蒸汽加热改造等措施。项目实施后,有效回收了余热资源,加热用蒸汽被替代,获得了较高的经济效益。

低温余热 能量回收 节能 蒸汽

炼厂生产装置工艺过程所需要的热量来源于加热炉所烧的燃料,燃料通过转换环节变为可被工艺环节利用的蒸汽、电等动力能源,在推动各单元运行的过程中,一部分转化为产品能量,另一部分通过蒸汽发生器、换热器、透平、冷却器等设备回收并重复利用,但是,仍然有部分低温位(80~150 ℃)热量被排弃到环境中,没有得到利用。

采取措施回收这部分低品位热量,不仅减少了装置冷却负荷,节约了空冷器等设备的电耗,而且重新应用于工艺环节,实质上节省的是高品位的燃料,有效回收了余热资源。

1 低温热水系统现状

大连 石 化 公 司 低 温 热 水系统 目 前 有 : 6.0Mt/a蒸馏热 水 系统、 4.5Mt/a 蒸 馏 热水系 统 、10Mt/a 常减 压蒸馏 热 水 系 统 、90kt/a 催 化废热水 系 统 、 140 kt/a 催化热水系统、3.5Mt/a催化热水系统及合成厂热水 系统 。全 厂冬 季热 水循环量为 5885t/h,低温热量 为 594245MJ/h;夏季 热水 循环量为 4810t/h,低温热量为 353298MJ/h,

1.16.0Mt/a蒸馏热水系统

该系统热用户为:东油槽罐区、西油槽罐区、原油罐、石蜡罐区、OCP罐加热,管排伴热,气体瓦斯管道伴热、用户采暖、制冷站。冬季系统热水循 环水量 为 400t/h, 夏季热 水循环 水 量为 200 t/h,运行压力为 0.7MPa,供水 温度约 95 ℃ 。系统热源部分有三台热水泵,冬季两台机泵运行,一台备用,夏季一台运行,两台备用,系统的加热方式为 6.0Mt/a 蒸馏装 置 生产 过 程中 产 生的余 热,蒸 汽加热为备用热源。

1.24.5Mt/a蒸馏热水系统

该系统热用户为:冬季主要为用户采暖,制冷站,装置伴热及罐区加热。夏季主要为制冷站、装 置伴热 及罐 区加热 。系统循环水量冬季约 350t/h,夏 季 约 200t/h, 运行 压 力 为 0.7MPa, 供 水温 度 约95℃。系统热源部分有三台热水泵,冬季两台机泵运行,一台备用,夏季一台运行,两台备用,系统的加热方式为装置生产过程中产生的余热,蒸汽加热为补充热源。

1.390kt/a催化废热水系统

该系统热用户为储运罐区、码头伴热和用户采暖 。 系 统 循 环 水 量 约 150t/h, 运 行 压 力 为 0.7 MPa,供水温度约95 ℃。系统热源部分有两台热水泵,一台运行,一台备用,系统的加热方式为装置生产过程中产生的废汽。

1.4140kt/a催化热水系统

该 系 统 热 用户为:重整 、 调 和 、 4.5Mt/a 催 化原料罐区、污油罐、气分、系统管排伴热及一联合区 域冬 季采 暖。 系统 循环 水量 冬季 约 1300t/h, 夏季 约 700t/h, 系 统运 行 压 力 为 1.5MPa, 供水 温 度约 100 ℃。系统热源部分有三台热水泵,夏季一台运行两台备用,冬季两台运行一台备用。系统的加热方式以装置生产过程中产生的余热为主,以热力站回收的含油凝结水及乏汽加热为辅。

1.53.5Mt/a催化热水系统

该系统热用户为:气分、烷基化、八三罐区、干气线伴热及电厂除盐水加热。系统循环水量约1000t/h, 系 统 运 行 压 力 为 0.8MPa, 供 水 温 度 约100 ℃,热源部分有两台热水泵,一台运行一台备用,系统的加热方式为装置生产过程中产生的余热。

1.610Mt/a蒸馏低温热水系统

10Mt/a 蒸馏装置的常一中油品供轻烃回收装置E1203、E1221、 E1222 加 热 , 油 品 量 1300t/h,温差 30 ℃,输出热 量 125580MJ/h。热水从 常顶循回流换热器 E1044 取热后供溴化锂制冷机组,水量350t/h,温差 10℃,输出热量 14651MJ/h;产生的冷水供轻烃回收装置石脑油分离塔换热器E1231做急冷水,急冷水流量 200t/h,同时夏季供管控中心空调 (水 量 为 100t/h),冬季 管 控 中心供 热 水 量为100t/h。总计输出热量 140231MJ/h。

1.7生产新区与三水站热水系统

热媒水低温热利用系统的热量来源于生产新区工艺、小透平乏汽和含油凝结水三部分的取热。一是回收加氢裂化、制氢及硫磺回收装置工艺余热,热媒水循环量为 1180t/h,温度为 90~100 ℃;二是回收渣油加氢、加氢裂化、重整装置装置的小透平乏汽;三是回收重整、硫磺回收装置的含油凝结水的 热 量 , 后 两 者 的 热 媒 水 量 为 905t/h, 温 度 为101 ℃。这三部分热媒水并联进入三水站,冬季可提供热量为 271378MJ/h,水量为 2085t/h。

热媒水取出的热量主要用于中水除盐水换热、罐区维温、管排伴热,冬季时用于用户采暖。

2 低温热水系统存在问题及解决方案

由于新建装置的不断投产,在生产过程中产生的余热大量增加,同时热用户的数量及用热量也不断增多,低温热水系统供需存在热量不平衡,具体包括如下几个问题。

1)4.5Mt/a 蒸 馏 装 置 工 艺 余 热 没 有得到利用。4.5Mt/a 蒸馏装置蒸、常顶换热器 E303/1、2 采用海水冷却 ,损失 热量折 合 1507MJ/h, 不 仅热量 没有得到有效回收,而且增加了用于冷却的海水消耗。

2)90kt/a 催 化 废 热 水 系 统 存在管道输送能力不 足 问 题 。 原 有 输 送 水 量 200t/h, 运 行 压 力 0.8 MPa,由于管 线为 DG200 管线 ,末 端压力不到 0.15 MPa,存在末端用户水量不足问题,同时,二催化装置的低压蒸汽没有全部回收,需要对该系统扩容,有效回收装置余热。

3)6Mt/a 蒸馏热水系统和四催化热水系统用热负荷 不均 衡。 四催 化热 水系 统热 量过 剩, 而 6Mt/a蒸馏热水系统,因装置停工,系统热源由装置余热改为蒸汽加热,增加了公司蒸汽用量,也浪费了宝贵的能源。需要 进一步 优化系统流程,将 6Mt/a 蒸馏 与 10Mt/a 催 化 热 水 系 统 进 行 整 合 改 造 , 完 全 停掉 6Mt/a蒸馏热水系统。

4)生产新区热量过剩。新区渣油加氢、加氢裂化、硫磺回收、制氢等装置存在低温余热(≤140 ℃)和低 压 蒸 汽 (0.3MPa), 需 要 与新区 、 老区用户进行热量联合改造。新区建设增加 267904MJ/h热量,主要的热用户有中水原水、除盐水、采暖水、10×104原油罐和管 线伴热,冬 季基本平衡 ,夏季过剩的热量需 1700t/h 海水冷却,目前该项目随新区除氧水站建设全面实施中。需要解决的问题是采取措施回收夏季过剩的 126585MJ/h 热量。

5)高温蒸汽凝结水热量没有回收。四联合车间气分、MTBE等装置工艺加热和系统伴热产生蒸汽 凝 结 水 , 水 量 为 70~80t/h, 温 度 为 90~100 ℃ ,采用海水冷却,降温到 50~60 ℃后外送电厂,高温凝结水热量损失在 13395MJ/h,需要回收利用这部分热量。

3 改造措施

针对低温热水系统的热量不均衡情况,2008年采取了技术改造措施回收余热资源。

3.14.5Mt/a蒸馏和中水装置热联合技术改造

针 对 4.5Mt/a 蒸 馏 装 置 生 产 过 程 中 余 热 过 剩 ,采用海水冷却,海水淡化装置在处理原料海水时需要 提温 加热, 2009 年对 4.5Mt/a 蒸馏 装置和 海水 淡化 装置进 行了热 联合改 造 ,增 设 了两 条 4.5Mt/a 蒸馏 装 置到海水 淡 化 装置的热 水 线 ,同时 对 4.5Mt/a蒸馏装置的海水换热器及海水淡化装置的原水加热系 统进行 了改造 ,该系 统 热源 为 4.5Mt/a 蒸馏常 顶冷却器 E303-1/2,采用热媒水冷却,加热后的热媒水回再生水装置加热原水,冷却的热媒水加压提升至 4.5Mt/a 蒸馏再 换 热, 形 成闭 路 循环, 热媒水 管线为 DN300,流量 200m3/h,工艺流程见图1。

热 媒 水 循 环 流 量 200t/h, 4.5Mt/a 蒸 馏 来 水 温度 30 ℃,4.5Mt/a 蒸馏回水温度 48 ℃,常顶压力稳定在 100kPa (表压),装置加工量为 13000t/d,装置加工量及常压塔压力都没有受到影响,可回收装置低温余热 532.8×104J/h,节约海水淡化装置加热蒸汽量 4.6t/h,降低装置能耗 0.7kg/t标油。

3.290kt/a催化低温热水系统扩容增压改造

图1 4.5Mt/a蒸馏和海水淡化装置低温热利用流程

2008—2009 年对 90kt/a 催化废热水系统进行了扩容改造。增加了 90kt/a 催化装置所排低压蒸汽的回收措施,回收锅炉汽包连续排污废热蒸汽,更换了一台热水机泵 (400m3/h),蒸汽加热器亦进行了改造, 热 水 循环量由 200t/h 提 高 到 400t/h, 同时,新增设了两条供储运车间和港务公司罐区维温和管线伴热的热水线,原管线予以了保留,即在原Dg200 的供 水 线 的 基 础 上 又 增加 了 Dg200 的 供 水线,解决了供水 压力瓶颈, 末端用户压力由 0.15 MPa 提高到 0.35MPa,解决了多年来港务 公司的大码头装船区域没有热水的问题。实施后多回收热量20930MJ/h,折合 1.0MPa蒸汽 6.6t/h。

3.36Mt/a蒸馏和四催化热水系统优化整合改造

6Mt/a 蒸 馏 热水系统 夏 季 热 用 户 较 少 , 如 果6Mt/a 蒸馏装置停工,需要用蒸汽加热,为了减少蒸汽消耗量,通过 工艺调 整,将 6Mt/a 蒸馏 热水系统的热用户转至 3.5Mt/a 催化热水系统 ,由 3.5Mt/a催 化 装 置 供 低 温 热 水 用 于 加 热 6Mt/a 蒸 馏 用 户 取热。相应对部分管线和阀门进行了改造和操作优化调整。实施后,节约蒸汽 3~5t/h。

3.4新区和老区低温热系统替代蒸汽加热改造

随新区装置建设,完成了新区和老区低温热联合取热系统,平均回收装置余热 72836MJ/h,节约蒸汽 23t/h,低温热水循环水量 1450t/h,系统流程见图2。取出的热量有四部分用途:一是用于新建管排伴热及罐区伴热;二是 4 台 10×104t原油罐加热维持温度;三是中水装置原水和除盐水加热;四是在冬季加热采暖系统回水,由 70℃加热至90℃,同时利用原有的二台蒸汽加热器作为辅助加热器,汽源采用 1.0MPa蒸汽,在外供采暖水温度低于90 ℃时投用该辅助加热设施,见图2。

图2 新区和老区低温热系统优化改造流程

3.5回收高温蒸汽凝结水余热技术改造

由于四联合车间气分、MTBE等装置外送蒸汽加 热 和 伴 热 的 凝 结 水 量 为 70~80t/h, 温 度 为 90~100 ℃,采用海水冷却热量损失严重。通过优化换热流程,采用热媒水替代海水的余热回收换热措施,回收高温凝结水热量,多 回 收热量 13395MJ/h,四联合装置蒸汽凝结水热量回收流程。

4 实施效果

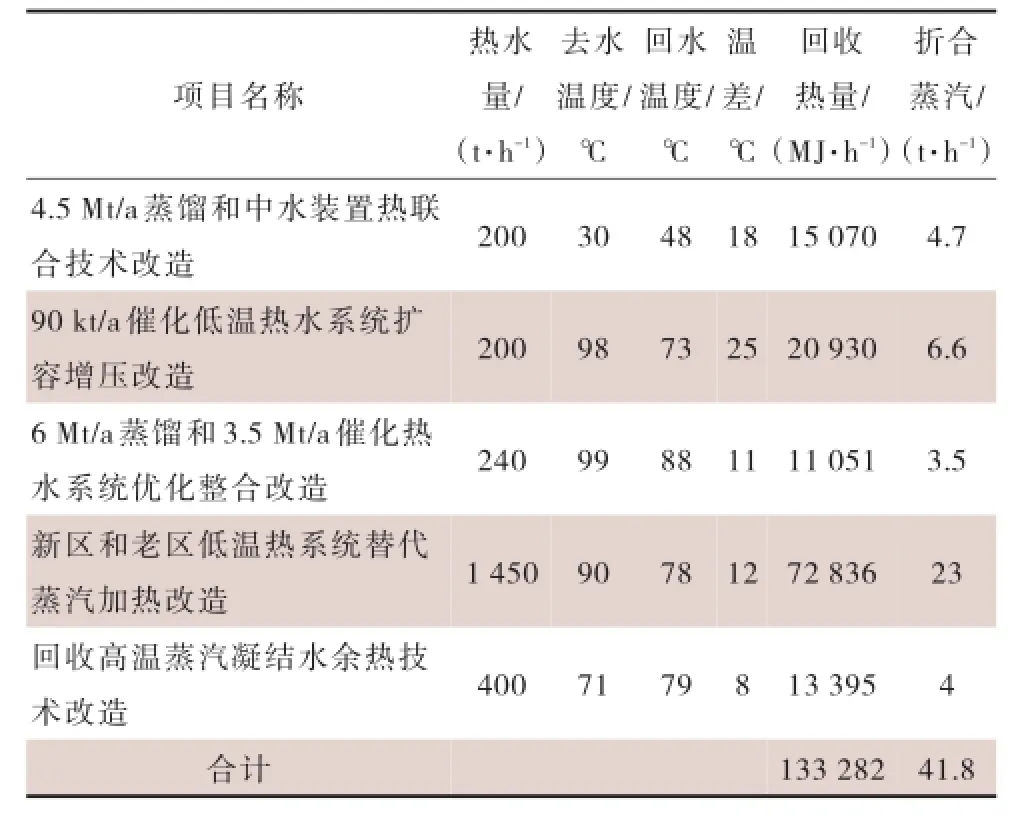

通过采取上述技术改造措施,有效回收了装置余热 128259MJ/h,年节约蒸汽 33.6×104t,低温热余热回收措施节汽量汇总见表1。

表1 低温热余热回收措施节汽量汇总

5 结论

低温热系统是新装置建设的伴生系统,优化、合理利用低温余热将有效降低蒸汽消耗,降低锅炉发汽的燃料消耗,因此必须加大资金投入,重视该系统的建设,这样不仅可以回收余热,而且还能有效降低全厂的公用工程系统的消耗,真正达到节能减排目的。

10.3969/j.issn.2095-1493.2013.005.006

2013-04-01)

刘洪敖,高级工程师,1995年毕业于东北财经大学 , 从 事 炼 油 工 艺 技 术 管 理 和 节 能 工 作 , E-mail:liuha-dt@petrochina.com.cn, 地 址 : 辽 宁 省 大 连 市 甘 井 子 区 山 中 街 1号大连石化公司,116032。