油田变压器节能技术研究及应用

陈玉萍 王卫煌 张双民(新疆鄯善吐哈油田供水供电处)

油田变压器节能技术研究及应用

陈玉萍 王卫煌 张双民(新疆鄯善吐哈油田供水供电处)

变压器经济运行与否是由所带负荷大小、本身能耗功率以及变压器磁化过程中引起的空载无功损耗等因素决定的。根据近几年国内外对高耗能变压器节能技术理论的研究,依据吐哈油田实际,利用变压器综合损耗技术、等效损耗与波动系数相配合技术方案对各类不同负荷性质变压器经济运行工况进行调整,从而达到节能减排效果最大化。单井、注水等生产类变压器节能测算采用负载率进行综合功率损耗测算,生活负荷类按照系数波动法进行测算,预计油田总体上可实现年节约供电量约300×104kWh。截至目前,在现场实际应用中完成 259台变压器节能改造,实现节约供电量约130×104kWh。

配电变压器 损耗 负荷 淘汰 容量 节能分析

引言

电力变压器是电力系统电压变换的主要设备,其容量的选择直接影响到电网的运行和投资;同时变压器也是输变电行业中的耗能大户。据统计,我国变压器的总电能损耗约占系统总发电量的 3%~5%,如损耗每降低1%,每年可节约几十亿度电。

就油田电力传输实际情况而言,电能通过托克逊发电厂经过一次升压为220kV输送至楼兰变降压为 110kV,经油田 110kV 变电站二次降压为 35kV及 10kV,部分 35kV 变电站经过三次降压为 10 kV,最后经过 10kV配电变压器四次降压后供低压用电设备使用,变压器工作过程中自耗不可忽视。

目前,油田电网共有各类变压器 885台,总容量 43.65× 104kVA,其中配电变压器 852 台, 容 量为 16.15×104kVA,占 37%。在 852 台的配电变压器中 1600kVA以下强制淘汰 S7型和 SL7型高耗能变压器共有 377台,且部分变压器未处于经济工况运行状态,节能降耗、降本增效的潜力巨大。根据油田高耗能型配电变压器构成及分布情况,从变压器经济运行的角度对节能变压器最佳利用效果进行界定及优化,使变压器处于经济工况运行,从而达到节能效果最大化。

利用综合损耗法对各型号、容量变压器的经济运行负载进行测算,采用单井自动化相关曲线、变压器效能监察结果及单井计量记录等技术措施,从而确定负荷值,为变压器合理配置提供有力依据。利用等效负荷法与波动系数相结合的新方式,对生活类变压器的负荷进行测算,为变压器调容提供有力 的 参考[1]。

1 高耗能变压器节能技术研究

1.1变压器调度运行节能技术

当2台或2台以上变压器并列运行相当于1台组合式变压器运行,其组合后的空载损耗 PO和励磁功率 QO分别等于各台变压器空载损耗和励磁功率之和。

当1台变压器单列运行时,其综合功率损耗为

式 中 : ΔPZA表 示 单 列 运 行 综 合 功 率 损 耗 ,kW; POZA表 示单 列运 行空载损耗,kW; PKZA表示单列运行额定负载损耗,kW。 S表示系统负载容量,kVA; SN表示变压器额定容量,kVA。

当2台变压器并列运行时,其综合功率损耗为

式中:POZAB=POZA+POZB;PKZAB=PKZA+PKZB;ΔPZAB表 示 2 台 并 列 运 行 综 合 功 率 损 耗 , kW;POZAB表 示 2 台 并 列 运 行 空 载 损 耗 ,kW; PKZAB表示 2台并列运行额定负载损耗,kW。

令 ΔPZA= ΔPZAB,求 出单列或并列运行变压器临界负载容量 SLZ为

因此,可以根据公式 (3)画出单列及并列特性曲线 (图1、图2)。

图1

图2

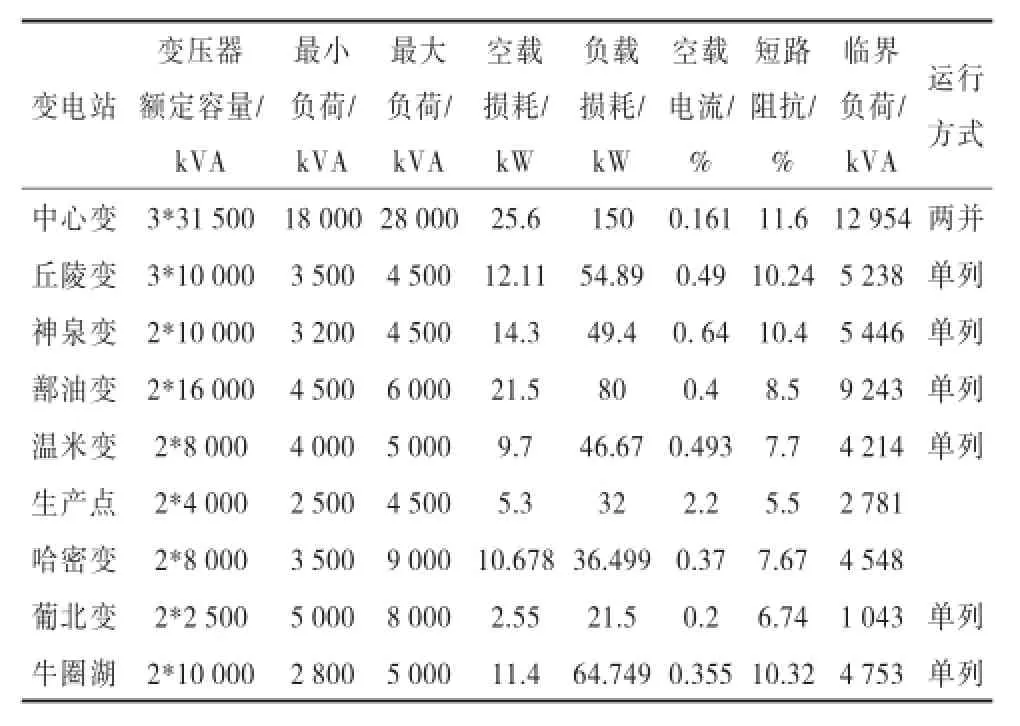

由表1可知,除哈密及生产点在夏季最高负荷时单台变压器无法满足供电需要外,在其他时间段内各个变电站单台就能满足供电需要,变电站运行方式比较灵活,因此,选择何种运行方式尤为重要。通过研究计算及论证结果,得出在不同负荷情况下,实行有效的经济调度,从而达到节能减排的目的。

1.2节能变压器选择

变压器的主要损耗分为空载损耗和负载损耗。我国目前在降低空载损耗的技术方面主要是通过调整铁芯结构及制造工艺来达到节能效果。叠片式变压器铁芯采用全斜无孔不叠上铁轭工艺 (S9型),卷铁芯结构采用硅钢片连续卷制,铁芯无接缝,减少磁阻,降低空载电流 (S11型),采用立体卷铁芯结构的为 S13型;非晶合金为一种新的磁性材料,其铁芯做成圆截面可能比较困难,可以采用长方形截面、上轭可打开的结构。节能主要是节约变压器空载损耗,通过漏磁走向的控制降低变压器负载损耗[3], 因 此 , 可 采 用 新 型 绕 组 结 构 、 新 型 导 线 减 少空载损耗实现节能。

表1 油田各主变负荷及变压器参数计算出经济运行临界值

目前国内外对高耗能型配电变压器的处置主要有两种方法,一是直接购置节能型变压器更换淘汰变压器,二是利用旧变压器对其硅钢片等工艺结构进行改造,达到节能的目的。但不论采取何种方式,都涉及节能变压器选取的问题。非晶合金相使S11 型空载损耗下降 40%,但受材料、制造工艺等制约,价格普遍比同容量 S11型高60%~80%,尚不具备大规模更换。此次更换的节能变压器主要对S9型及 S11型进行筛选。同容量变压器 S11型比 S9型空载损耗下降 30%,价格相对高 15%左右。通过综合测算,选用 S11型变压器而多投资部分可在 3~5年收回。对容量同为 800kVA 的 S9、S11 型变压器进行空载损耗 [见公式 (4)]和负载损耗 [见公式(5)]比较:

式中: PNL表示变压器空载损耗,kW; PO表示变压器额定空载有功损耗即铁损,kW; QO表示变压器额定励磁功率,kvar; IO% 表示变压器空载电 流 百 分 比 , 一 般 是 0.1% ~3% ; K 表 示 无 功 当量,按三次变,一般取 K=0.1kW/kvar。

式中: PLL表示变压器负载损耗,kW; Pf表示变压器额定负载有功损耗即铜损,kW; Qf表示变压器额定负载漏磁功率,kvar; UK% 表示变压器阻抗电压百分比,一般是 4%~24%。

S9-M-800/10变压器空载损耗由式 (4)计算得:

PNL=1.40+0.1 × 0.008 × 800=2.04kW ; 同 理 ,S11-M-800/10 变压器空载损耗 PNL为 1.14kW。

S9-M-800/10变压器负载损耗由式 (5)计算得:

PLL=7.5+0.1 × 0.045 × 800=11.1kW; 同 理 ,S11-M-800/10 变压器负载损耗 PLL为 11.09kW。

从上述计算可以看出,S11型与 S9型相比,每小 时 至 少 节 能 0.9kW, 按 单 位 购 电 平 均 为 0.5 元 计算,年节约电费 3942元;S9-M-800型变压器单价为 119500 元,S11-M-800 型变压器单价为 137425元,变压器多投资部分回收期为(137425-119500)/ 3942=4.5 年。同理可证明其他容量变压器,采用 S11型变压器与采用 S9型变压器相比,多投资部分的回收期在 3 至 5 年之间,所以采用 S11型全封闭免维护型变压器。

1.3高耗能变压器处置方案

目前,国内外高耗能变压器节能改造大体分为直接新购更换及等容量技术改造两种方式。通过调查研究,采用容量置换方案,并从投资额、投资回收期及工期等方面进行客观的论证。

1.3.1 淘汰新购更换方案

对在用高耗能变压器全部购置新的变压器进行更换,并将更换下来的变压器直接淘汰。该方案的新购置设备投资费用约为 1754 万元,具体按照战略协议价测算,变压器可回收总价值 318万元;变压器淘汰更换投资回收期为 11.6 年 (1754/150)。

1.3.2 等容技术升级改造

综合考虑变压器的改造收益情况,对 200kVA及以下变压器直接淘汰,对 200kVA 以上变压器进行改造。该方案的新购置设备投资费用约为570万元,改造变压器费用 970万元,报废变压器价值约96 万 元 , 实际投资 回 收 期 为 10.2 年 (1540/150)。

1.3.3 容量置换方案

按照容量进行置换,依据1kVA容量新变压器置 换 SL7 型 变 压 器 5.4kVA, 置 换 S7 型 变 压 器 3.8 kVA。目前油田 S7 型变压器总容量为 92104kVA,SL7 变压器总容量为 22765kVA,能置换 S11 型变压器 28054kVA。在用高耗能型变压器共有 328台,容量为 109060kVA,按照新变压器平均 150元/kVA 测 算 , 新 购 变 压 器 需 投 资 为 1215 万 元[(109060-28054)×150],投资回收期为 8.1 年(1215/150)。

1.3.4 方案对比

淘汰新购更换方案投资较大,未对现有变压器进行充分利用,同时投资资金审批和招标等相对较慢;等容量技术改造方案节约一定投资,但改造工艺较为复杂,方案实施相对较慢,利用原有硅钢片切割制作,解决制作工艺问题,但不能解决材质问题,节能效果不是特别明显,经过近 20年使用,其使用寿命有待进一步验证;容量置换方案节约成本较高,在控制总量的情况下灵活掌握置换变压器的容量和台数,满足实际生产的需要及效益最大化。综上所述采用容量置换方案,能实现变压器利用效率的最大化。

1.4变压器工况运行界定研究

随着油田 20余年的发展,负荷情况不断变化,但变压器并未进行相应的调整,致使部分变压器存在“大马拉小车”、“小马拉大车”的情况,同时由于缺乏变压器工况运行界定的技术手段,致使部分变压器长期以来处于非工况运行状态,增加了不必要的损耗;因此,通过对变压器科学分类,根据不同变压器负荷性质采用适当的技术方法进行计算、界定就显得非常重要。

根据目前油田负荷的特点可分为四大类:一是单井及计配站类、二是水源井及泵房类、三是厂站及注水变类、四是生活负荷类。

当在系统负荷一定时(即有功功率不变),无功功率下降将减少系统的综合电能损耗;通过减少变压器容量,降低变压器固有损耗的方式减少电能损耗。

其中单井及计配站类、水源井及泵房类、厂站及注水类变压器其典型的负荷曲线见图3。

图3 单井等负荷类典型曲线图

因此,该类负荷可以利用综合损耗法,对变压器的工况运行进行界定,利用有关公式及各变压器参数,计算出每台变压器的最佳运行负载率。再根据每台变压器所带负荷值,调整确定合适容量的变压 器 ,从而达 到 最 有 利 工况运行[4]。

利用上述原理求出各国标变压器最佳负载率(表3)。

表3 典型变压器最佳负载率

生活负荷类生活负荷用电变化较大,峰谷出现具有同一性 (图4),因此,无法利用综合损耗法对变压器的经济工况运行进行界定。这里采用等效负荷法及波动系数相配合的方式测算最高负荷,进而进行调容。

图4 生活负荷类典型曲线图

2 现场应用及效果分析

2.1主变经济调度运行节能量

由于变电站负荷情况无法实时计算,这里通过等效功率法对上述论证结果实行经济调度后的节能情况进行测算。

根据综合损耗测算得:

通过论证,依照论证结果实施经济调度,上述9 个变电站年可节约电量 116×104kWh,节约费用58万元。

2.2单井年节能量

1)温 五 线 : S7 型变 压 器 8 台 (有 功 负 荷 率23%, 线 路 功 率 因 数 0.7,负载率 34.8%), 节 能 改造为 S11 型变压器,节能量 ΔP 为 4.37kW。

2)温西三Ⅰ线、Ⅱ线,米登Ⅰ线、Ⅱ线: S7型变压器 7 台,SL7 型变压器 4 台 (有功负荷率15.23%,功 率 因数 0.78, 负载 率 19.53%), 节 能改造为 S11型变压器,节能量 ΔP 为 5.642kW。

3)单 井 Ⅰ 线 : S7 型 7 台 (功 率 因 数 0.84, 负载率 28%),节能改造为 S11型变压器,节能量 ΔP为 2.91kW。

4)单井Ⅱ、Ⅲ线及计配Ⅰ线、航气线、航油线:S7 型 57 台,SL7 型 7 台 (功率因数 0.95,负载率21%),节能改造为 S11型变压器,节能量 ΔP 为33.79kW。

5)计配Ⅱ线、温八Ⅰ线、温西一线:S7 型 15台,SL7 型 2 台 (功率因数 0.77,负载率 20%),节能改造为 S11型变压器,节能量 ΔP 为 7.9kW。

6)油 田 1#~4#线 : S7 型 10 台 (功 率因数 0.93,负载率 20%),节能改造为 S11 型变压器,节能量ΔP 为 6.57kW。

7)鄯勒、巴东巴西线:S7 型 13 台 (功率因数0.79,负载率 24%),节能改造为 S11 型变压器,节能量 ΔP 为 2.06kW。

8)西部区块玉东Ⅱ、Ⅲ线及红南线:S7 型 11台,SL7 型 1 台 (功率因数 0.56,负载率 28%),节能改造为 S11型变压器,节能量 ΔP 为 11.48kW。

单井及计量配站变压器节能改造,节能量为70.37×104kWh

2.3生活负荷类采用负荷波动损耗系数法测算年节能量

生活基地有S7型 71台、SL7型 7台,基地负荷率 (平 均 负 荷/最 大 负 荷)冬 季 为 71% , 夏 季 为66% , 按 68%计 算 , 节 能 量 ΔP 为 123.65kW; 物资、修保线等生活负荷(按哈密生活负荷标准进行测算):S7型 18 台,SL7 型 16台,节能量 ΔP 为48 kW,年节能 150.38×104kWh。

2.4厂站用变压器采用平均负荷法测算

S7 型 19 台 , SL7 型 4 台 , 节 能 量 ΔP 为 54.09 kW , 年 节能 47.4× 104kWh (54.09× 24× 365)。

2.5水源井用变压器

丘东水源 (S7型 2台,SL7 型 4 台,共计 6 台,水井负荷率为 23%,泵房负荷率为 55%),节能量ΔP 为 7.39kW;南湖水源 (S7 型 10 台,水井负荷率为 10%),节能量 ΔP 为 4.45kW;第一水源 (S7型 2 台,SL7 型 8 台,共计 10 台,水井负荷率为13%),节能量 ΔP 为 13.05kW;哈密水源井房及加压站 (S7型 10台,水井负荷率按 13%计算),节能量 ΔP 为 7.79kW。全年 节 能 量 为 28.62× 104kWh。

单井及计配站类、厂站及水源井、泵房按负载率情况进行综合功率损耗测算,生活类负荷按系数波动法进行测算。项目总节能情况为:单井及计量配站更换改造后年节能为 70.37×104kWh;水源井及泵房 更 换 改 造 后年节 能 为 28.62×104kWh;厂站及注水变更换改造后年节能为 47.4×104kWh;生活负荷类更换改造后年节能为 150.38×104kWh。四类合计约为 300×104kWh,年节约费用为 150 万元。

2.6总体效果分析

主变调整运行方式,年可节约费用 58万元;单井及计配站类、厂站及水源井、泵房按负载率情况进行综合功率损耗测算,生活类负荷按系数波动法进行测算年节约电量 300×104kWh,节约费用约150 万元; 置换节能型变压器,节约成本投资 193万元; 总体经济效益显著,年节约近 400万元。

3 关键技术及创新点

1)利用综合损耗法对各型号变压器的经济运行负载进行测算,采用单井自动化相关曲线、变压器效能监察结果及单井计量记录等技术措施,从而确定负荷值,为变压器合理配置提供有力依据。

2)利用等效负荷法与波动系数相结合的新方式,对生活类变压器的负荷进行测算,为变压器更新改造调容提供参考。

3)首次与新疆特变厂家联合技术攻关,研发出符合油田抽油机工作特性的节能型油田专用变压器,具有内部绕组排列结构简单、运行能耗低等技术特点,具备很强的过载能力,空载损耗减低50%,该技术为新疆内首创。

4)首次实现与国内知名变压器制造厂家合作,利旧换新,大幅降低换代成本,达到经济效益最大化。

[1]丁毓山,高松.变压器最佳容量确定和经济运行[M].北京:中国水利水电出版社,1996:38-49.

[2]姚志松,姚磊.变压器节能方法与技术改造应用实例[M]北京:中国电力出版社,2008:125-129.

[3]胡景生.配电变压器能效标准实施指南[M].北京:机械工业出版社,2007:119-122.

[4]胡景生.变压器能效与节电技术[M]北京:机械工业出版社,2007:136-140.

10.3969/j.issn.2095-1493.2013.002.013

2012-09-05)

陈玉萍,工程师,1998 年毕业于江汉石油学院 (给排水专业),从事油田电力设备管理工作,E-mail:chenyp07@gmail.com,地址:新疆鄯善火车站吐哈油田公司供水供电处,838202。