可变功率节能拖动装置在低渗透油田的应用

关文涛(大庆油田有限责任公司第十采油厂)

可变功率节能拖动装置在低渗透油田的应用

关文涛(大庆油田有限责任公司第十采油厂)

某低渗透油田原油物性差,要求抽油机启动扭矩大,需要大容量的装机功率,造成电动机生产时处于轻载运行状态,为解决这一问题,在电动机能耗分析的基础上,研究试验了可变功率节能拖动装置,应用该装置单井平均日节电15.12kWh,综合节电率达24.82%。

抽油机 可变功率 拖动装置 节能 低渗透油田

某低渗透油田开采初期采用普通Y系列拖动装置,该拖动装置启动转矩低,所以通过提高拖动装置容量来满足启动需要,但过大的装机容量造成油井生产时常常处于轻载运行状态,使拖动装置运行效率降低,增加了油井能耗。为降低机采能耗,油田在电动机能耗分析的基础上,现场试验可变功率节能拖动装置,取得了较好的节能效果。

1 电动机耗能自身影响因素

电动机运行时耗能因素很多,其中自身损耗也是主要影响因素之一。

1.1电动机的损耗

电动机的损耗分为以下4类:

◇ 基本铜耗 (ΔPCu): 由 交 流 电 枢 绕 组 的 相 电流和相电阻引起;

◇ 基 本 铁 心 损 耗 (ΔPFe): 由于磁 通 交 变 在 铁心中产生的损耗,包括磁滞及涡流损耗;

◇ 机 械 损 耗 ( ΔPfw): 包 括 通 风 系 统 损 耗 及 轴承机械摩擦损耗;

◇ 杂散损耗(ΔPs):除上述以外的电动机损耗归 于杂散 损耗 (简称 杂耗), 主要 为漏磁 场在 金属中的涡流损耗以及气隙中谐波磁场在定子铁心和导体中引起的损耗等,各种电动机杂耗差别很大,一般随 负 载 增 大 ,杂耗基 本 与 电 流 平方成正 比[1]。

以上4类损耗可以分成两部分,即不随负载变动的不变损耗与可变损耗。不变损耗包括铁心损耗及风摩损耗,可变损耗包括铜耗及杂耗。

1.2电动机损耗分析

三相异步电动机的输入有功功率为

其输出功率为

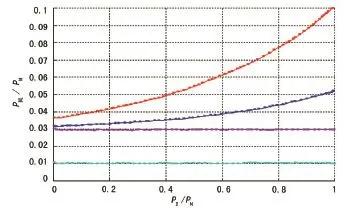

电动机的损耗 ΔP机随输出功率 P2的变化关系如 图1 所 示 , 浅 绿 色 线 为 ΔPfw、 粉 色 线 为 ΔPfw+ ΔPFe、 蓝 色 线 为 ΔPfw+ ΔPFe+ ΔPs、 红 色 线 为ΔPfw+ ΔPFe+ ΔPs+ ΔPCu。

图1 异步电动机损耗随输出功率的变化趋势

现场试验表明,异步电动机的损耗一般占额定功率的6%左右,并且随着额定功率的增大,其自身损耗所占比重也随之增加。

1.3电动机效率分析

电动机的效率计算公式:η1=P2/P1× 100%=(1- ∑ΔP机/P1)× 100% (3)通过理论分析,电动机效率 η1随输出功率 P2的变化曲线如图2所示。从图中可以看出,当 P2在 (60%~100%)PN范围变化时,电动机效率 η1较高;当电动机负荷低于 50%PN以后,电动机效率急剧 下 降[2]。

图2 异步电动机的效率曲线

因此,要提高电动机负载率,就要提高电动机效率;但当电动机的输出功率基本保持不变且与装机功率相比过小时,提高负载率最有效的办法就是降低电动机额定功率 PN。

理论分析表明,要使电动机在最低能耗下发挥最大功能,应在保证启动力矩前提下,尽可能地降低电动机的额定功率,提高电动机的功率利用率和电动机效率,最大限度地使抽油机负载和电动机输出功率达到匹配。

2 可变功率节能拖动装置

某油田为降低机采能耗,近几年不断试验应用了不同类型的节能电动机,虽然取得了一定的节能效果,但都没有从根本上解决“大马拉小车”的问题。

2.1可变功率电动机

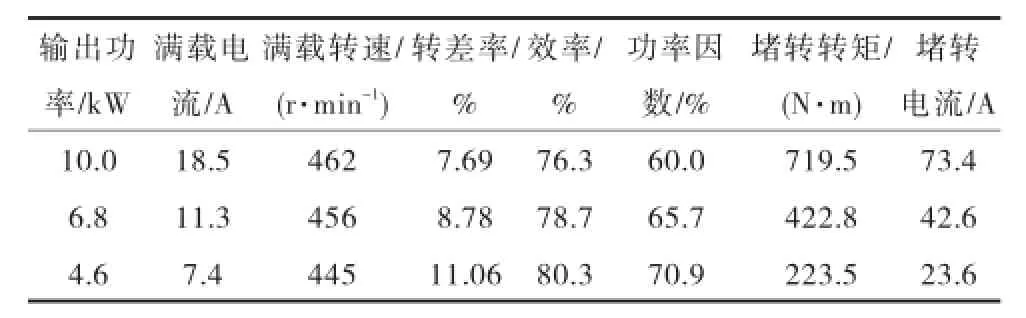

可变功率节能拖动装置由可变功率电动机和电动机控制箱两部分组成。可变功率电动机与双速双功率电动机的区别在于绕组的不同:双速双功率电动机有2套绕组,2种接法,对应2种电动机极数、转速和功率;而可变功率节能拖动装置的电动机只有1套绕组,3种接法,对应 3种功率 (表1)。

根据试验井的负载及工作参数等情况,选取可变功率电动机型号为 YCH225-12 (YCH 指抽油机专用三相异步高转差率电动机,225 表示机座中心高为 225mm,12表示电动机极数为 12极,对应同步转速为 500r/min)。

可变功率电动机有以下特点:

1)电动机具有 7%~11%的转差率,这样的软启动特性有利于抽油机在启动和发生砂卡、蜡卡时减少减速箱和抽油杆所受的冲击载荷,延长抽油机的使用寿命。

表1 可变功率电动机性能参数

2)电动机具有较大的过载能力,能在额定负荷下连续可靠地运行。

3)电动机绕组内装有过温保护热继电器,能够通过保护装置来保障电动机的可靠运行。

4)电动 机具有 3 种转矩形式 的输出可供 选择,能够与抽油机达到良好的功率匹配。

5)可变功率节能拖动装置的电动机控制箱与普通控制箱的最大区别在于内部装配了一个能够进行数字化显示的节能控制器(跟踪、记录电流并进行功率切换),上有可显示电动机电流等其他参数的液晶面板;同时该电动机控制箱还配备有补偿电容器,能降低电动机及线路的无功损耗,提高电动机功率因数;另外还具有短路保护、过载保护、断相保护、浪涌过电压保护(防止电动机因过电压或雷击而烧毁)及故障记忆、灵敏度调节等功能。

2.2可变功率节能拖动装置的工作原理

可变功率节能拖动装置电动机绕组的3种连接方式分别是星形、角形和延边三角形,不同的连接方式对 应不 同的输 出转 矩(额 定功 率)。当 电动机 绕组接成角形时,输出转矩最大;当电动机绕组接成延边三角形时,输出转矩次之;当电动机绕组接成星形时,输出转矩最小。

该节能拖动装置利用控制箱里的数字化节能控制器来实现高、中、低3种输出转矩形式的自动变换。启动时运行状态为高功率形式,启动后由数字化节能控制器检测抽油机运行负载和电流,并根据电动机负载电流的大小,自动选择一种与负载最佳的功率匹配形式运行。如果小于下一级功率的额定电流,就将电源切换到电动机的下一级功率状态;电动机运行在小功率期间,如果采油工况发生变化,抽油机负载大于电动机小功率对应的额定负载,就将电源切换回电动机的大功率状态。这样就可以在轻负载的情况下将电动机的额定功率自动降至最低需求,而在整个功率变换过程中,电动机转速保持稳定,降低电动机的定子励磁电流,使电动机绕组的铁损、铜损以及整个供电线路的损耗减少,避免电动机的电能浪费,提高了电动机的效率。

3 装置应用及效果

3.1安装前试验井情况

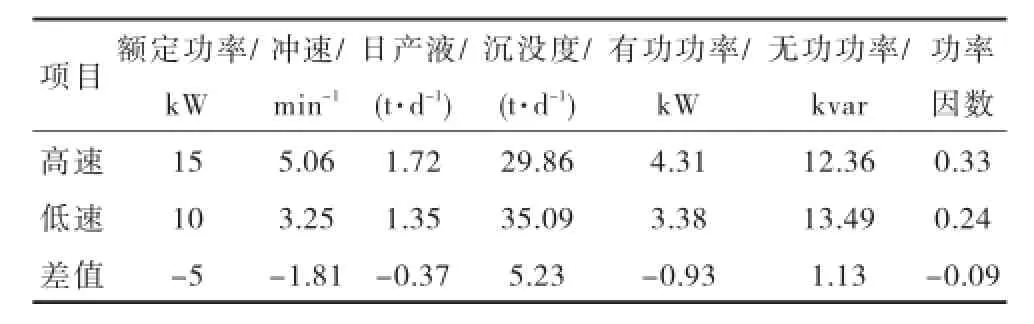

安装前5口试验井所用拖动装置均是双速双功率电动机,额定功率有两挡,同时对应不同的转速和冲速。为了对比高低挡功率下的耗能情况,选取其中4口试验井分别对高、低挡功率运行状态进行测试对比,对比试验井高挡功率15kW,低档功率10kW,对 应 转速为 700r/min 和 450r/min,测试 结果表明:低档状态相比高档状态,冲速下降1.81min-1, 有 功 功 率 减 少 0.93kW, 有 功 节 电 率21.58% , 单 井 日 节 电 22.32kWh, 节 电 效 果 较 明 显(表2)。

表2 双速双功率电动机高、低挡位应用效果对比

通过以上高低功率应用效果的对比,现场实际生产过程中,5口试验井均选择低档位、低功率状态 下 运 行 , 平 均上、下 电 流 为 11.3A、11.1A, 平均消耗功率为 3.39kW,功率利用率为 35.7%,平均无功功率 13.36kvar,平均功率因数 0.25,平均系统效率为 4.35%。

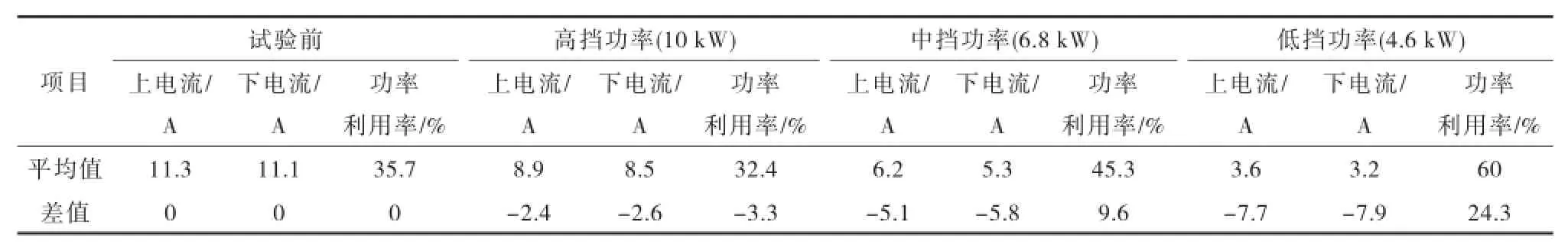

3.2可变功率电动机运行情况

2009年 9月在 5 口试验井上更换安装可变功率节能拖动装置,安装后试验井均能顺利启动,产量保持稳定。在功率变换的过程中,一个明显变化就是上下电流值的变化:在功率由高到低的变换中,电流值也在一直变小 (表3)。上升 4.27%,消耗功率下降 0.99kW,平均单井日节电 23.8kWh, 有 功 节 电 率 为 29.24%, 无 功 节 电 率79.26%,综合节电率 36.24%。

3.3.2 冲速相同时的效果

为了说明电动机的节能效果,需要在冲速不变的前提下,录取试验井的运行参数。2009年 10月下旬对试验井进行了冲速调整,使试验井全部调整到试验前的冲速水平。

冲速调整后,和安装前对比,上下电流分别下降 7.7A、7.9A,功率利用率提高 24.3%,系统效率上升 3.07%,消耗功率下降 0.63kW,平均单井日节电 15.12kWh, 有 功 节 电 率 为 18.58% , 无 功 节 电 率53.23%,综合节电率 24.82%。

通过冲速调整前后的对比发现,冲速对最终节能效果的影响是比较大的。

3.3.3 经济效益

可变功率拖动装置目前单台价格 2.67 万元,单井日节电 15.12kWh,按设备运转 15 年、电 费 0.5946元/kWh 计算,年节电 5518.8kWh,年节约资金 3281元,与普通电动机相比差价回收期 2.6年。

4 认识

1)可变功率电动机能够实现抽油机井高挡启动,低挡运行,解决“大马拉小车”问题。

2)可变功率电动机在低挡运行状态下,可提高功率利用率,有效降低了电动机内部损耗,节能

3.3效果对比

3.3.1 冲速不同时的效果

安装初期,试验井平均冲速相比安装前有所降低 , 平 均 冲 速 下 降 0.91min-1, 上 下 电 流 分 别 下 降8.5A、8.6A,功率利用率提高 16.47%,系统效率效果显著。

表3 电动机功率变换过程中电流变化情况

[1]李夙.异步电动机直接转矩控制[M].北京:机械工业出版社,1999:97-100.

[2]万 仁 溥.采 油 技 术 手 册 [M].北 京:石 油 工 业 出 版 社, 1993:55-58.

10.3969/j.issn.2095-1493.2013.002.012

2012-10-08)

关文涛, 2006年毕业于黑龙江科技大学,从事机采节能 工作,E-mail:guanwentao@petrochina.com.cn, 地 址 : 黑 龙 江省大庆油田有限责任公司第十采油厂工程技术大队,166405。