利用测试分析提高电泵井系统效率

朱益飞(胜利油田孤东采油厂)

利用测试分析提高电泵井系统效率

朱益飞(胜利油田孤东采油厂)

潜油电泵是油田开发生产过程中的一种重要的机械采油设备,提高电泵井系统效率,节约电能,开展潜油电泵井系统的节能潜力分析与研究是十分必要的。阐述了潜油电泵井系统效率的测试内容和计算方法,分析了潜油电泵系统的功率损失和影响潜油电泵井系统效率的因素,提出了应用变频控制技术、高压电动机、高效系列潜油电泵、自动调节油嘴、高效分离器、无功自动补偿装置和智能节电控制柜,加强电泵井优化设计与参数优选,以及加强科学管理8项措施。实践证明,这些措施效果良好。

潜油电泵井 测试 分析 系统效率

引言

潜油电泵是油田开发生产过程中的一种重要的机械采油设备,具有排量大、扬程高的优点,广泛应用于油井停喷后的高产油井、高含水井、深井及定向井中,是油田实现高产稳产的重要手段。以胜利油田孤东采油厂为例,目前全厂有潜油电泵井36口 , 电 动 机 总 额 定 功 率 1327.8kW, 平 均 含 水91.05% , 平 均 产 液 量 154m3/d, 平 均 下 泵 深 度935.2m,单井日平均耗电 1856kWh。经现场测试平均系统效率为 29.8%,其电动机控制方式分别为软启动控制装置和变频调速控制装置,其中变频调速控制装置18台,软启动控制装置18台。

提高机械采油系统的运行效率,已成为各油田节能降耗、降低生产成本、提高经济效益的一个重要 的 手 段[1]。 近 几 年 来 , 各 油 田 围 绕 如 何 提 高 电 泵井系统的运行效率这一问题做了大量的工作,取得了良好的效果,但仍有很大的挖掘潜力。从前几年采油厂能耗统计的结果来看,随着老油田开发难度的逐年增大,机采系统的总能耗量还存在着一定的增长之势,降本增效已成为各采油厂急需解决的重要问题。为此,围绕提高机采系统电泵井系统效率这一课题,强化技术调研和系统能耗跟踪测试分析工作,采取了多种技改措施。

1 潜油电泵井系统效率的测试与计算

1.1潜油电泵井系统效率的测试

潜油电泵井系统效率的测试,参照石油和天然气行业关于机械采油井系统效率测试和计算标准SY/T5266—1996 《机 械 采 油 井 系 统 效 率 测 试 方法》,其测试参数包括电气测试参数:输入功率(或电流、电压)、功率因数,其中输入功率是指井下电缆或变频装置的输入功率;井口测试参数:油压、套压、产液量和含水率;井下测试参数:油井动液 面 、 油 管 吸入口深 度[2]。

1.2潜油电泵井系统效率的计算

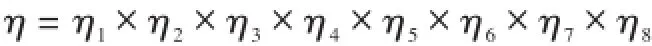

潜油电泵井系统效率反映了电泵提液的效率,是电泵提液做的净功与电泵系统耗电量的比值,反映了电泵井的节电效果。系统效率是从变压器功率输出到传送、提液至井口等各环节效率的乘积,即

式中, η 为潜油电泵井系统效率; η1为变压器效率; η2为控制柜效率; η3为电缆效率; η4为电动机效率; η5为保护器效率; η6为分离器效率; η7为潜油泵效率; η8为油井管柱效率。

根据潜油电泵系统的组成情况,可以把潜油电泵系统的功率损失分为八个部分,即变压器损失、控制柜损失、电缆损失、电动机损失、保护器损失、分离器损失、潜油泵损失和油井管柱损失。

1)变压器损失分为铁损和铜损,这两项损失都包含基本损失和附加损失。一般情况下,变压器损失占系统总损失的比例较小,但如果变压器现场配置不合理,也会产生较大损失。如孤东油田GD65P1为电泵井,用 2台变压器带动,1台为降压变压器,1台为升压变压器,其变压器累加损耗率达到了 32.45%,明显高于 1 台变压器的损耗。

2)控制柜损失主要指部分电气元件的发热损失,控制变压器的铁损和铜损以及中心控制器的损耗等。控制柜损耗相对较小,一般不超过 2kW,效率在98%左右。

3)当电流与电压一定时,电缆损失与电缆的截面积及长度有关。

4)电动机是电能和机械能转换的设备,在能量转换过程中必然有损失,其损失包括定子铜损、转子铜损、主磁能在定子铁芯中产生的铁损、轴承摩擦损失和通风损失。电动机的最大效率在 70%~100%范围内,额定负载时,潜油电动机的效率在75%~94%之间。

5)保护器损失主要指机械摩擦损失,对于一定型号的保护器来说,其损耗基本为定值。

6)分离器损失由水力损失、容积损失和机械损失等组成,分离器损失相对较小,其工作效率一般为95%左右。

7)潜油泵损失由机械损失、水力损失和容积损失三部分组成。在不同排量下,离心泵效率为单位时间内流过离心泵的液体从泵那里得到的能量,即有效功率与电动机输入到离心泵液体上的功率之比,它反映的是能量之比。一般情况下,离心泵的总效率可达85%~90%。

8)油井管柱损失主要指液体在油井管柱中流动过程所产生的摩擦损失和水力损失,这部分损耗相对较小,一般不超过2kW。

2 影响潜油电泵井系统效率的因素

目前影响潜油电泵井系统效率的主要因素有:

1)泵机组扬程大小与电泵级数有关,电泵级数越高,扬程越高,举升消耗的功率也越高。如某电 泵 井 排 量 为 45~80m3/d, 节 数 为 2 节 泵 , 平 均 扬程为 1800m,平均吨液耗电 29.91kWh;当节数为 3节时,其扬程为 3000m,平均吨液耗电 47.05kWh。

2)泵吸入口压力高对油井生产有益处,但过高的泵吸入口压力会造成油管压力头和动力电缆功率损失。如某油田统计数据表明,泵吸入口压力大于 7MPa的油井与 2~5MPa的油井对比,动力电缆的功率损失高出 1.04kW,两项损失功率折算日耗电量高出 121.9kWh。

3)现场应用测试数据表明,潜油电泵下泵深度对潜油电泵电缆功率损失、油管压力头损失功率影响较大,且成正比关系,下泵深度越深,功率损失越大。

4)目前大部分油井配套的潜油电动机功率大,而有效功率小,导致系统效率低,电动机能源利用效率低,油井吨液耗电量高。

5)变压器配套容量过大,或多台变压器串联运行,导致变压器功率损失增大,能耗增加,严重影响系统效率。系统耗电量与电动机电压有关,且影响较大。当电动机电压增加时,系统总能耗明显减少,即要降低系统的总能耗电量,最理想的做法采用高压电动机。

6)油井地层供液变化时,若地面配套设置不合理,容易造成无法自动控制排量,从而严重影响系统运行效率。

7)潜油电泵功率大,全压启动时,启动电流大 (为额定电流的 5~8倍),对泵的机械特性冲击损害较大,电泵巨大的吸力可能把砂子吸入机组造成砂卡或电缆击穿;而停泵时,要在电泵系统中产生放电反冲击,不仅浪费电量,而且对电动机和电缆的使用寿命造成影响。

8)潜油电泵的工况点是由油井的流入特性、泵特性及管路特性共同决定。如果潜油电泵的泵型、泵挂、扬程等参数选择不合理,将严重影响电泵井的系统效率。

3 提高系统效率的措施

针对潜油电泵井系统效率的影响因数,提出有针对性的对策措施:

1)推广应用变频控制技术。该技术是通过变频改变电动机的转速,调节离心泵的排量,使其泵特性和油井供液生产能力相匹配,确保机组工作在最 佳 高 效 工 作 区 内[3]。 它 具 有 软 启 动 控 制 、 稳 压 保护、软失速和其他控制功能,起到稳油控水的作用,同时延长了电泵井的使用寿命。

2)推广应用高压电动机。将原来额定电压为660V 潜油电动机改造为额定电压 1500V 或额定电压1800V潜油电动机,有效降低油井系统总能耗。

3)应用高效系列潜油电泵。使其适应不同排量、温度的油井,电泵机组级数可任意组合,降低电泵机组功率,提高系统效率。如某油井原机组设计 排 量 160m3/d, 级 数 290 级 , 系 统 效 率 为 25.6% ,进行优化设计后,机组型号不变,将级数降为 250级,装机功率降低,则系统效率为 40.1%,较原系统效率提高了 14.5%。

4)应用自动调节油嘴。通过改变井口油嘴大小控制整个系统处于高效区工作,即按照油井最大产液量匹配潜油电泵;当实际产液量与其不匹配时,利用油嘴调节产液量的大小。自动调节油嘴具有自动稳压,自动调节产量,稳定可靠,简单易行,价格低廉等特点,是目前减小电泵井节流损失和排量调节的最有效措施之一。通过实施更换自动调节油嘴,以提高电泵井的效率。

5)应用高效分离器。高气液比会导致泵的排量降低,气蚀、腐蚀严重,检泵周期缩短。采用高效分离器,可以提高泵排量,延长机组运行时间和检修期。

6)应用无功自动补偿装置和智能节电控制柜。通过应用无功自动补偿装置降低无功电流,提高电动机功率因数,确保电动机功率因数在接近1.0 下高效运行。通过应用智能节电控制柜,在负载发生变化或供电电压波动时,自动调节变压器的输出电压,让电压处于最佳效率区运行,从而实现提高功率因数,降低电能消耗。

7)加强电泵井优化设计与参数优选。运用优化设计系统软件,优化设计确定每一口电泵井的泵型、泵挂、扬程等生产参数,使油井的流入特性、泵特性和管路特性三者处于统一平衡,从而提高整体系统效率。通过对往年作业资料进行深入分析,利用成功的井例反复推演,建立了电泵井优化设计模型;并依照优化设计模型,针对腐蚀、结垢等不同井况进行了电泵适应性改进与整体优化,不仅实现了电泵作业井机组参数的优化配置,也有效解决了腐蚀、结垢难题。

8)加强科学管理。利用“系统节点”分析方法加强潜油电泵井系统效率测试分析工作,做到每季度对所有电泵井测试一次,并对测试数据结果进行分析,提出有针对性的改进意见。“系统节点”管理模式中确定的各级节点,相辅相成,互相促进。电泵系统按照节点模式也被分为“电泵工艺设计优化”、“电泵管理”等 3个层级 15个节点。井况分析与优化设计是电泵系统的两个三级节点。按照胜利油田电泵井管理规范指标,中高渗整装油藏电泵井检泵周期 600天,复杂断块油藏 450天,低渗透砂岩油藏 360 天,对电泵井实施有效科学管理。日常巡井与故障处理是电泵系统的另外两个三级节点。专门制订了严格的巡井制度,在巡井过程中要求及时发现故障隐患,做到事前处理,从而杜绝管理漏洞。同时,坚持 24h值班制度,人不离岗、岗不离人,确保突发事件与突发故障得到及时处理。

4 实施效果

2008年以来,胜利油田孤东采油厂按照“系统节点”精细化管理模式,强化电泵井的测试分析,找出影响电泵井系统效率的因素,提出相应的对策措施,对全厂 36口电泵井进行科学优化和管理,对低效电泵井实施专项治理,收到明显成效。目前36口电泵井全部运行于高效工况区,其中,免修期在2年以上的“长寿井”有 26口,占总电泵井数的72.2% , 平 均免 修 期 达到 876 天 ,电泵 井 平均检 泵周期已远远超出了油田规定的指标要求。单井平均日耗电由 2008 年的 2316kWh 下降到目前的 1856 kWh,吨液耗电量由原来的 16.74kWh 下降到目前的 12.05kWh, 平 均 系 统 效 率 由 原来的 25.7%提 高 到目前的 29.8%,取得了良好的经济效益和社会效益。

5 结束语

综上所述,运用“系统节点”分析方法,加强潜油电泵井系统测试分析,找出影响电泵井系统效率的主要因素,形成电泵井系统节能技术改造的成套技术,对电泵井系统耗能节点进行逐一分析,探究各节点的能源损失现状,制定有效对策,是油田开展节能降耗工作的有效途径。提高潜油电泵井系统效率必须对各影响因素进行综合分析,并采取多种综合性的有效节能措施,才能将系统效率提高到一个理想的水平。

[1]朱益飞,石晓明,马冬梅.提高孤东油田机采系统效率的探讨[J].电力需求侧管理,2009,11(4):44-48.

[2]SY/T5266—1996《机械采油井系统效率测试方法》[S].北京:石油工业出版社,1997.

[3]朱益飞,淳永忠,张恒钰,董玉忠.变频调速技术在油田电潜泵中的应用[J].电力需求侧管理,2011,13(1):46-48.

10.3969/j.issn.2095-1493.2013.008.001

2012-12-13)

朱益飞,高级工程师,1989年毕业于华东石油学院生产过程自动化专业,从事油田节能新技术新工艺的研究开发与推广应用 工 作 , E-mail: zhuyifei112.slyt@sinopec.com, 地 址 : 山 东省 东 营市仙河镇胜利油田孤东采油厂技术质量监督站,257237。