3 气田水回注系统适应性改造的技术措施

3气田水回注系统适应性改造的技术措施

针对以上潜力分析,作业区组织实施了以下节能降耗技术措施:

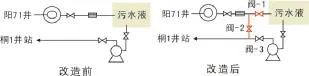

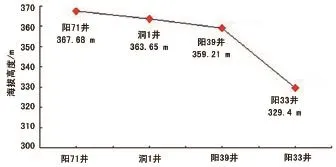

1)对自动排液装置就地自动排液流程进行相应改造 (图1),实现远程输水。例如,阳 71 井海拔比洞 1井高 (图2),转水泵压较低,可利用气井的能量(场站输压),通过自动排液装置直接输送到洞1井,停止阳 71井转水泵运行。

图1 疏水阀远程输水流程改造示意图

图2 阳71井回注系统海拔高差

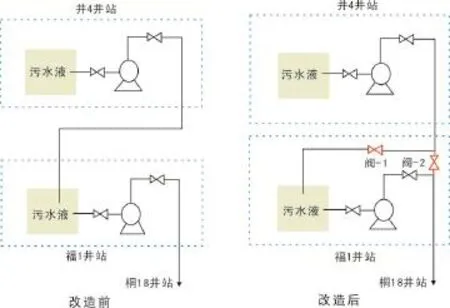

2)通过对转水站海拔、输水管线及泵的基本情况调研和水力学计算,对部分转水站转水流程进行适 应性改造,实施 越站 转水 (图2、图3)。例如,洞 1 井与阳 39 井的海拔高差为 4.44m,而与阳33 井的海拔高差达 34.25m,原有转水流程为洞 1 井→ 阳 39 井 → 阳 33 井 , 此 时 洞 1 井 泵 压 为 3.1MPa。经分析认为采用洞 1井→阳 33井的转水流程,洞 1井的泵压变化不大。对阳39井转水流程进行相应的改 造后 ,实施越站转水 ,洞 1 井泵 压为 3.3MPa,减少了阳 39井的转水泵运转时间。系统分析后,对井 4井和桐18井转水流程进行相应改造,实现了荔6井站→福1井越过井4井、福1井→桐8井(目前为桐 4井)越过桐 18井的越站转水,减少了转注站泵的运转时间,降低了电能消耗。

3)通过对气井产水及分布情况调研,制定合理的转水制度,实施错时打水。例如,荔南片区回注桐8井时,由于没有制定错时回注制度,经常出现桐 18 井和井 26 井同时启泵注水,桐 8 井井口压力上升,造成桐 18 井和井 26 井的泵压大幅度提高,泵的排量也大大降低,转水时间延长,能耗增加。系统分析后,制定出一套由调度室统一调度的转水制度,即荔 6井与井 4井、井 26井与福 1井(桐 18井)、阳 39 井与阳 47 井 (洞 4 井)、古 12 井与古 13井等井站间转水制度,提高泵效,实现节能降耗。

4)充分利用电价机制,实施错峰打水,在用电低峰转水,实现降本增效。

图3 越站转水流程改造示意图

4 气田水回注节能降耗措施效果

2009年3月,通过全面调查和系统分析,制定了相应的改造方案并组织实施。2009 年 11 月,对节能降耗措施实施前后的相关转水站进行了电能消耗量和电费的效果评价。

对比转水耗电成本(转水单耗为作业区每转运1m3气田水所需的综合耗电费用,元)发现,改造前的 2008 年 4—10月份,产水量为 28.8995× 104m3,支出电费为 81.5万元,转水耗电成本为 2.82 元/m3。 改造 后 的 2009 年 同 期 , 产 水 量 为 34.1687 × 104m3,支 出 电 费 为 77.2 万 元 , 转水耗电成本为 2.26 元/m3,同 比 降 低 了 0.56 元/m3。 2009 年 作 业 区 产 水 量 为61.5066× 104m3, 若 未 采 取 节 能 降 耗 措 施 将 支 出173.4 万元电费,而采取节能降耗措施后支出仅为139万元。节能降耗措施 1 年就能为作业区节约成本 34.4 万元,节能效果显著。工艺改造简单,易于组织实施,改造费用约5万元。

技改并实施相关节能措施后,2010年节约电能51.22×104kWh,节约成本 41 万元;2011 年节约电能 46.91×104kWh,节约成本 39万元。

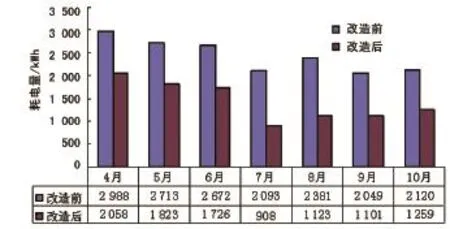

1)以利用自动排液装置远程输水的阳 71 井为例 ,2009 年 4—10 月, 改造 后共节 约电 能 7018 kWh,节约电费 4771 元 (图4)。

图4 阳71井回注系统改造前后耗电对比

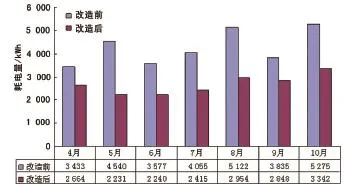

2)以 实 施越站 转 水的阳 39 井为例 , 2009 年4—10 月,改造后共节约电能 11143kWh,节约电费 8623元 (图5)。

图5 阳39井回注系统改造前后耗电对比

此外,改造方案实施后,缩短了相关转水站转水泵的运行时间,降低了井站操作员工的劳动强度,减少了维修站机泵维修人员的工作量,减少了污水泵易耗件的消耗,降低了转水泵维修费用。另处,也减少了因停电或机泵出现故障对生产的影响,保障了气井正常生产,增强了气井抗风险能力。

5 结论

1)当场站输压达到该站用泵转水的实际扬程时,自动排液装置可用于远程输水,但疏水阀因受其结构和工作原理的影响,在实际应用中会因窜气而导致输水管线气堵;因此,疏水阀用于远程输水还需进一步优化其结构。

2)通过对转水站海拔、输水管线及泵的基本情况调研和水力学计算,并对部分转水站流程进行适应性改造,实现越站转水是可行的。

3)通过对气井产水及分布情况调研,制定合理的转水制度,实施错时转水,减能降耗是可行的。利用电价机制,实施错峰转水,对降低企业操作成本具有明显的效果。

4)实施气田水回注系统适应性改造,可以实现节能降耗,降低操作员工的劳动强度,也可以降低因停电或泵的维修对气井生产的影响。

收稿日期:(2012-11-05)