浅析滤料反冲洗再生技术

李小微(大庆油田有限责任公司第七采油厂)

浅析滤料反冲洗再生技术

李小微(大庆油田有限责任公司第七采油厂)

随着油田开发的不断深入,含油污水的杂质含量和油含量较高,出水水质复杂,采出液处理已成为油田开发的重要工作之一。油田每年的采出液和运行污水,处理后全部回注地层,回注水质要求很高,水质不达标直接影响油田开发效果。文中针对油田污水在处理过程中对滤料的污染,出现滤料再生困难、更换周期短等问题,介绍了一种滤料反冲洗再生技术。该技术投入成本低,能够实现滤料的有效再生,延长滤料使用期,具有应用推广价值。

滤罐 滤料 两级过滤 高温热洗 反冲洗

随着油田开发的不断深入,原油含水率不断上升,油田采出液的来水量不断增加,油田采出水水质逐渐恶化、处理难度日渐加大,传统的含油污水处理工艺出现不适应性。造成含油污水处理过程中,过滤罐内滤料污染、再生困难、更换周期短等问题。为保证油田开发效果,寻求一种适合油田生产及目前污水水质特性的高效、快捷而又低投入、低耗运行的滤料反冲洗再生技术,是亟待解决的技术难题。

1 含油污水处理工艺现状

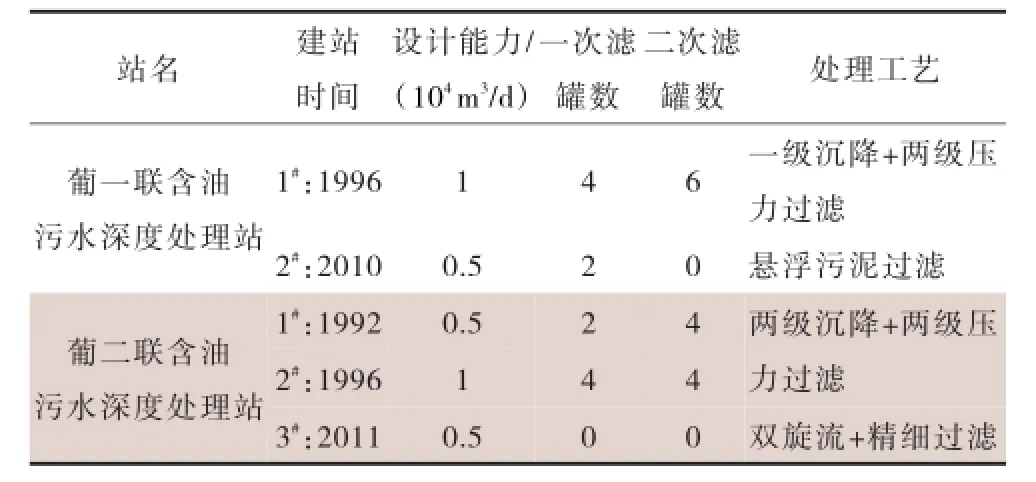

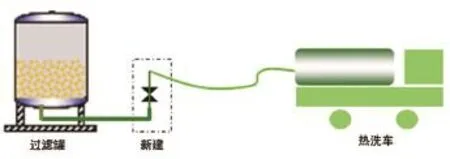

目前,大庆油田有限责任公司第七采油厂含油污水处理主要应用四种工艺:沉降+两级过滤、横向流除油+两级过滤、悬浮污泥过滤、双旋流+精细过滤。污水处理站过滤段现有过滤罐50座,均为双滤料过滤罐。污水处理系统现状见表1。反冲洗回收流程见图1。

表1 污水处理系统现状

续表1 污水处理系统现状表

图1 反冲洗回收流程

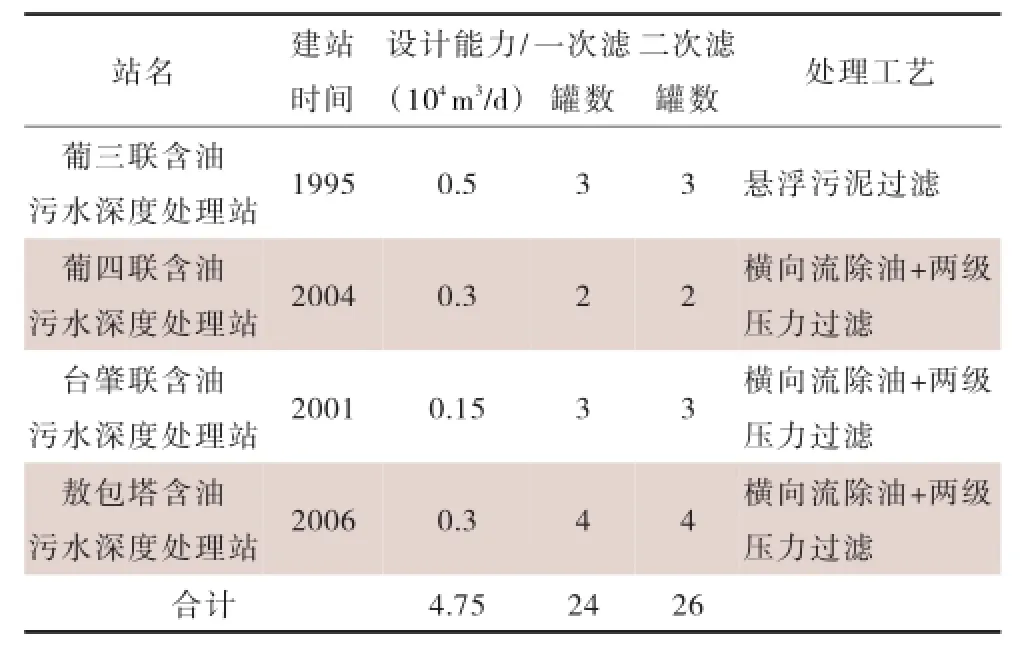

2 双滤料过滤罐结构及原理

2.1双滤料过滤罐结构

双滤料过滤罐罐上口为喇叭口式结构或筛框结构,见图2。过滤罐的双层滤料颗粒是上大下小,上 层 为 石 英 砂 , 粒 径 0.5~1.2mm, 壁 厚 为 400mm ,下 层 为 磁 铁 矿 , 粒 径 0.2~0.5mm, 壁 厚 为 400mm 。滤速一般为 8~12m/h。

2.2双滤料过滤罐工作原理

含油污水经提升泵进入过滤罐滤层,悬浮物被滤层拦截,滤后水通过集水系统从排水口排出。在过滤中,过滤罐的过滤流量不变,被去除的悬浮物停留在滤床上,使过滤阻力增加,处理量降低,且影响滤后水质指标。根据过滤水质情况,滤罐每间隔 12~15h 进行 15min 反冲洗滤料,以去除停留在滤床的悬浮物。通过自动控制装置设定时间,进行反冲洗。

图2 双滤料过滤罐结构示意图

2.3双滤料过滤罐反冲洗方式

目前,过滤罐反冲洗工艺技术有变频反冲洗和变强度反冲洗两种方式。变频反冲洗即在反冲洗强度不变的情况下,改变反冲洗时间,对滤料进行反冲洗。变强度反冲洗即在时间不变的情况下,改变反冲洗强度,对滤料进行反冲洗。

3 双滤料过滤罐存在问题

3.1过滤罐滤料污染严重

葡三联含油污水处理站有6座双滤料过滤罐滤料污染严重,SSF悬浮污泥过滤后的合格水,经过两级过滤罐进行过滤,水中悬浮物含量增加。

3.2过滤罐滤料流失及结构损坏现象

2012年 6月,对过滤罐设备开罐情况、水质情况进行检查,在开罐检查中发现,葡一联含油污水处理站6座二次过滤罐上部进水筛筐变形,造成滤料流失 20cm。葡二联 1#含油污水处理站有 6 座过滤罐滤料流失 20cm;2#污水处理站有 2 座过滤罐滤料流失 20cm,有 1 座过滤罐下集水管腐蚀,1 座过滤罐下集水管腐蚀罐体腐蚀漏;葡四联含油污水处理站 4座过滤罐滤料污染严重,滤料流失 20cm,且反冲洗憋压;台肇联含油污水处理站4座过滤罐下集水管腐蚀严重。

4 分析存在问题的原因

4.1硫化物的影响

含 油 污 水 中 , S、S2-、 SO42-是 硫 的 主 要 存 在 的方 式 ,S、 SO42-都 能 在 硫 酸 盐 还 原 菌 的 作 用 下 还 原成 S2-。 水 中 的 S2-由 于 其 外 电 子 云 易 变 形 , 因 而 穿透力强,对钢铁具有更强的腐蚀性,最终使管壁穿孔,干扰正常生产。其腐蚀的产物为不溶于水的黑色胶状 FeS悬浮物,这些细小的硫化物颗粒与污水中的油珠或其它有机物结合,形成稳定性好、沉降特性差、穿透滤料能力强的颗粒,能使处理后的水变黑发臭、悬浮物增加,同时 FeS又是一种乳化油稳定剂,进而造成现有沉降、过滤工艺很难与之适应[1]。

4.2低温集输的影响

随着油田污水成份的日益复杂,污水过滤难度不断加大,双滤料过滤罐出现不适应性,影响过滤效果。在低温条件下集输的含油污水,小于 50μm的油珠占总含油的 80%以上,均属高乳化含油污水,乳化程度随着温度的降低而加剧,致使污水黏度增加。

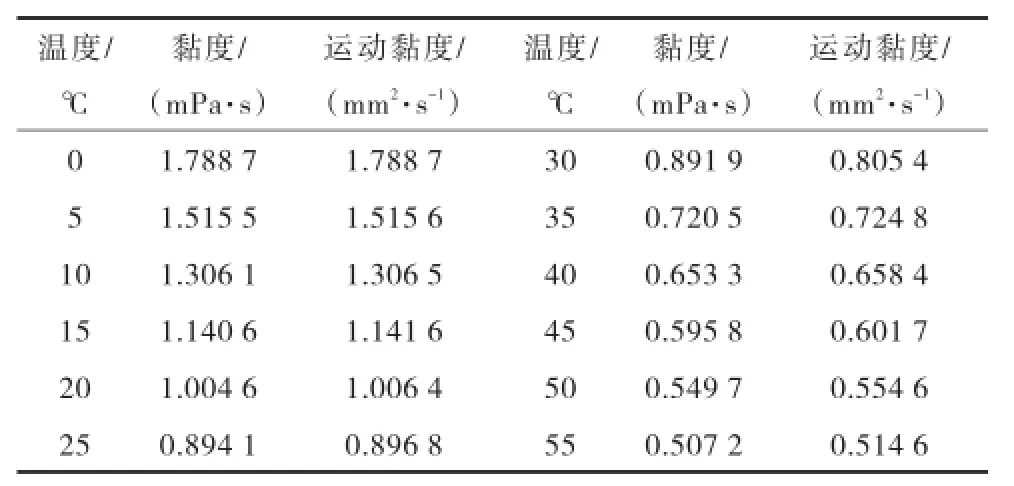

表2 水的黏度/运动黏度与水温的关系

由上表可见,污水温度的减低,滤罐内污水黏度增加,反冲洗水携带滤料中的油、硫化物、机械杂质等能力变差,这些污染物粘附在滤料表面并使滤料黏合在一起,导致滤料的黏结和过滤通道的减少,过滤器纳污能力下降和反冲洗效果变差,此过程持 续 足 够 的 时间会导 致 滤 料 再 生困难[2]。

5 反冲洗再生技术的提出

针对目前常温集输污水温度降低(甚至低于原油凝固点)和硫化物等问题,使滤料脱附效果变差、常规反冲洗技术排油不畅的问题,尝试采用对反冲洗水加温进行滤料反冲洗的方式。

首先进行工艺流程改造:在每座过滤罐反冲洗进口管线上开口 (带压开孔),安装DN50管线及阀门,作为热洗水的进口;利用过滤罐反冲洗出口作为排污口。

原理及方法:用锅炉车往过滤罐打入反冲洗水(温度不低于 60℃),并加入适应浓度的清洗剂,闷罐两个小时后,反冲洗水通过过滤罐出口排出,通过此方法达到滤料有效再生的目的,见图3。

图3 滤罐反冲洗工艺增加热洗流程示意图

通过高温热洗后,可有效去除滤料表层的油污。鉴于高温热洗滤料含杂量去除率较低,采用投加清洗剂与热洗相结合的再生方式,利用清洗剂消耗掉粘性物质,将污染物与其结合的石英砂滤料分离开,并与污染物作用产生的微量小气泡促进污染物与滤料本体分离,增进脱附效果。

6 经济效益分析

滤料使用一段时间后,往往被污染而板结,通常就将滤料更换后扔掉或烧掉,污染环境。全厂共有 50座过滤罐,滤罐需要每年进行一次滤料再生,一座过滤罐滤料再生需资金5万元,全厂每年滤料再生费用需 250万元。

采用反冲洗再生技术后,全厂 50座滤罐工艺改造费用约100万元,全厂50座过滤罐年购买清洗剂需费用需30万元,总计需费用 130万元。当年可节省资金 120 万元。第二年后,每年可节省资金220万。

7 结论

1)高温热洗方式符合油田现有工艺技术及生产运行高效、快捷的石英砂滤料再生方式。

2)高温热洗方式,试验改造工程量小,施工周期短,投资较低,适合现场运行。

3) 高温热洗技术能够有效去除滤料含油量、含杂量,滤料再生效果显著。

[1]张学元.油气工业中细菌的腐蚀与防护[J].石油与天然气化工,1999:52-56.

[2]严 煦 世.给 水 工 程 [M].北 京:中 国 建 筑 工 业 出 版 社, 1999:306-320.

10.3969/j.issn.2095-1493.2013.003.009

2012-11-16)

李小微,2008年毕业于东北石油大学 (油气储运工程专业),从事 采 油 技 术 工 作 , E-mail: xiaowei.lee@163.com, 地 址 : 黑龙江省 大 庆 油 田 有 限 责 任 公 司 第 七 采 油 厂 1#大 学 生 公 寓 212 室 ,163517。