海水淡化厂设施腐蚀与防护

王向会 董雪

摘 要:沿海地区的海水淡化厂建设,防腐蚀设计是十分重要的,针对海水淡化厂防腐蚀设计要点,本文分析了对设备、构筑物腐蚀的要素和腐蚀机理,并提出了防腐蚀的技术方法及措施,以保证海水淡化厂实现长期稳定的运营。

关键词:海水淡化厂;构建物;防腐蚀

中图分类号:TQ016.5+5 文献标识码:A 文章编号:1671-3362(2013)08-093-02

海水淡化厂内构筑物内表面、设备、工艺管道因海水腐蚀,短期内就会出现混凝土剥蚀、开裂、钢筋锈蚀,设备壳体被破坏,管道内部腐蚀等现象。有些时候,仅考虑了与海水接触面的防腐措施,未考虑海水环境和近海土壤环境的腐蚀问题,包括压力、温度、光照、大气盐雾、介质化学特性(pH、O2、CO2等)、介质流速等因素的影响。投入的研究也很少,从而忽视了这些因素对厂内设施的有害影响。所以,在很多情况下必须采取适当的应对措施,也就是说在设计、施工和设施使用过程中采取适当的预防措施,否则,会产生对水厂设施的破坏,甚至丧失使用功能。

1 海水的水质

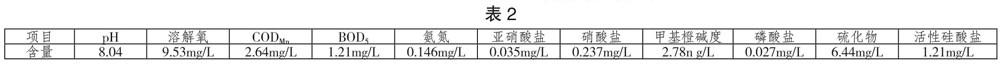

1.1 腐蚀性离子(见表1)

2 海水对水厂设施的腐蚀机理

2.1 混凝土腐蚀

这类腐蚀,主要包括溶出性腐蚀和阳离子交换型腐蚀。溶出性腐蚀是由于海水与水泥相互作用,成分发生了剧烈变化,表层中的Mg2+和CO32-呈结合状态,渗入混凝土的海水中含大量NaCl,这种成分就会溶解水泥的大多数组分,形成海水对混凝土的腐蚀。阳离子交换型腐蚀,主要是由于海水中MgCl和MgSO4与混凝土中的Ca2+产生阳离子交换作用,形成可溶性CaCl,随扩散而被带出,导致混凝土孔隙率和渗透性提高,形成腐蚀。

2.2 金属腐蚀

从腐蚀因素来讲,包括化学腐蚀、电化学腐蚀、物理腐蚀。化学腐蚀是金属表面与非电解质直接发生纯化学作用而引起的破坏。电化学腐蚀是金属表面与离子导电的介质(电解质溶液)发生电化学作用而产生的破坏。金属在海水环境、海水和近海土壤中的腐蚀都属于这一类型。物理腐蚀是由于海水的物理溶解作用而引起的破坏。

海水淡化厂设备和金属管道主要受到金属腐蚀的影响。

3 地下、半地下构筑物及基桩的防腐蚀

3.1 防腐蚀设计

根据腐蚀性分区确定基桩所处地基环境的腐蚀性海水种类、土壤成分及作用程度、构筑物的重要性及其特点、经济性、施工的方便性等因素综合考虑。

3.2 混凝土要求

3.2.1 改善混凝土组分

基础混凝土的基本要求见表3。

3.2.2 提高混凝土质量控制

钢筋混凝土的裂缝控制:强腐蚀时为三级0.15mm;中至弱腐蚀时为三级0.20mm。

钢筋保护层最小厚度为50mm。基础应设垫层,垫层采用C20混凝土,厚度不小于100mm;中腐蚀及强腐蚀时,应采用耐腐蚀材料垫层,如沥青混凝土(厚100mm)、碎石灌沥青(厚150mm)、聚合物水泥混凝土(厚100mm)等。当采用掺入外加剂的混凝土,且其性能满足防腐蚀要求时,垫层、基础及基础梁可以不做表面防护,外加剂选用防腐阻锈抗渗剂,提高混凝土的密实度。

4 金属腐蚀的控制

4.1 合理设计

整体设计时,应当尽量考虑消除或减少腐蚀条件的出现。设备应考虑能通畅地将物料完全标准排放、便于清洗和检查以及减少缝隙等。泵阀等的配置应做到不发生滴漏,应能方便地进行检查和维修。金属板间的连接应尽量不采用叠接,避免铆接。负载应力或残余应力可能引起应力腐蚀时,应降低负载应力或消除残余应力。不同金属材料连接时,应尽量采用电位相近的金属。

4.2 改变腐蚀环境

防止空气中氧的渗人或消除介质中的溶解氧可以减轻碳钢的腐蚀。在不引起相变(如冷凝)的前提下,降低温度对控制腐蚀是有益的。就控制腐蚀而言,将pH调至中、碱性范围比在酸性范围更有利。向海水中添加缓蚀剂也是控制腐蚀的重要方法之一。一般来说,在密闭系统或循环系统中,若添加缓蚀剂的全年费用较低,并且不引起其他副作用,是比较理想的做法。

4.3 耐腐蚀覆盖层

使用具有耐腐蚀性能的金属或非金属材料覆盖在基体金属表面,使海水与金属基体隔离,可以选择金属覆盖层和非金属覆盖层。金属覆盖层包括电镀、喷镀、化学镀、热浸镀、热扩散渗镀等,复合钢板和金属衬里也可以包括在内。非金属覆盖层是采用耐蚀的非金属材料涂覆或粘贴在基体金属表面上。其防腐作用主要是靠隔离效应。

4.4 电化学保护

在很多情况下,金属的腐蚀是由于腐蚀电池的作用,即属于电化学腐蚀。在一定条件下,极化作用可以降低金属的腐蚀速率。可以通过强制电流或采用牺牲阳极两种途径实现阴极极化过程。从原理上讲,一切金属均可进行阴极保护。阳极保护是迫使被保护金属进行阳极极化,从原理上讲,阳极极化将加速金属的溶解过程,因此,不是所有的金属都能进行阳极保护的。只有在阳极电流作用下,能建立钝态并生成稳定钝化膜的金属才有可能采用阳极保护法。

5 工艺管道和设备的腐蚀与防护

5.1 产生腐蚀的因素

海水本身的腐蚀性是导致工艺管道和设备腐蚀的主要原因,而其他因素也不容轻视。包括原有防腐涂层体系的设计未考虑海洋大气严重的腐蚀环境;节点及腐蚀薄弱部位未做防腐加强设计;设备底漆和面漆不配套造成的局部面漆脱落,表面处理未达到涂料涂装标准,环境湿度变化大,构成干湿交替腐蚀环境,都会导致涂层体系的失效。另外,环境介质中氯离子的存在,一方面,增强了电化学腐蚀的导电性,促进腐蚀过程的发生;另一方面,由于氯离子具有较强的渗透性,并且与金属离子形成络合物,也加速了腐蚀过程。

5.2 涂料涂层防腐

5.2.1 涂层的防腐作用

隔离作用:当物件表面涂有涂层时,涂层使物件与腐蚀介质隔开,起到屏蔽作用;腐蚀介质不能直接接触被涂物件,起到防腐蚀作用。

缓蚀作用:某些涂料的底层含有一些阻蚀性颜料,如红丹、锌铬黄等。

电化学保护作用:常用耐腐蚀涂料,如过氯乙烯漆、沥青漆、酚醛漆、环氧漆、聚氨醋漆、氯化橡胶漆、、氯磺化聚乙烯漆及其配套底漆。

5.2.2 表面处理目的

大部分的涂层缺陷都是来自于不良的表面处理。任何涂料在处理不良的表面上都无法发挥其最佳性能。高等级的表面处理质量将会延长涂料的寿命。表面的任何油污、油脂、水垢、沉淀物及其他杂质或污染物均须采用水洗或喷砂法进行清理。在涂抹任何防护涂层前,须停止水或外界杂质的渗透,并且须给基底分配适当的时间使其完全干燥。表面处理包括结构处理、表面清理和表面粗糙度改善。

5.2.3 涂层施工及保护

涂装前应先对金属表面进行外观检查,确保金属的表面清洁度和表面粗糙度满足设计要求。根据所选用的涂料的物理性能、施工条件和被涂管道和设备的形状选择涂装方法和涂刷工艺。表面预处理与涂装之间的间隔时间应尽可能缩短,在一般现场作业环境条件下,应在4h内涂装完毕;车间作业或湿度较低的晴天,最长不应超过12h。当被涂刷钢结构表面的温度低于露点以上3℃,或空气相对湿度大于85%时,除非设计另有说明,否则应停止现场施工作业。

6 结语

海水是淡化海水厂的主要介质,其对构筑物、设备和工艺管道的腐蚀是长期存在的,而且非常复杂。随着海水淡化产业和技术的不断发展,耐久性观念会逐步渗透到设计、施工、管理的各个环节,防腐技术一定会发挥更大的作用。