钛合金材料切削加工技术

张琳 魏文亮

摘 要:该文分析了钛合金材料特性及加工性能,阐述了钛合金切削加工中刀具材料、刀具几何角度、切削参数及切削液选用等方面的基本原则,总结了钛合金车削、铣削中通常应注意的问题及采取的工艺措施。

关键词:钛合金 切削加工 车削 铣削

中图分类号:V261.2 文献标识码:A 文章编号:1674-098X(2013)03(c)-00-01

钛合金材料因比强度高、密度低、耐腐蚀和耐高温等优良性能而被广泛应用在航空航天领域中。但由于钛合金导热系数小、弹性模量低和化学活性大等特性,使得钛合金材料在加工时切削温度高,刀具磨损严重等,影响了钛合金的加工效率,因此如何提高钛合金的切削效率一直是航空航天行业迫切需要解决的难题。

1 钛合金材料的特性及加工性能

(1)比强度高:钛合金密度小,强度高,其强度大于超高强度钢。

(2)导热性差:钛合金导热、导温系数小,热量难以从产生切屑区转移出去,致使刀具切削刃的温度更高,对刀具有强烈的磨损作用,降低了刀具耐用度。

(3)化学性能活泼:钛合金在高温情况下,与空气中的O、N、H等元素起化学反应形成加工硬化层,使切削加工困难;同时钛合金在加工时与刀具材料很容易产生亲和作用,发生粘结和扩散现象,导致刀具磨损加快。

(4)弹性模量小:切削加工时工件回弹大,容易造成刀具后刀面磨损的加剧和工件变形。

(5)耐腐蚀:在550 ℃以下钛合金表面易形成致密的氧化膜,故不容易被进一步氧化,对大气、海水、蒸汽以及一些酸、碱、盐介质均有较高的抗蚀能力[1]。

2 钛合金材料切削加工的基本原则

在加工过程中,所选用的刀具材料、刀具几何角度以及切削参数等都会影响钛合金切削加工的效率和经济性,其加工原则如下。

2.1 刀具材料

刀具材料是影响切削加工重要因素,所以尽可能选用硬性好、耐磨性高的刀具材料,如硬质合金刀具、涂层刀具和高速钢刀具等,图1为硬质合金刀具和涂层刀具。

2.2 刀具几何角度

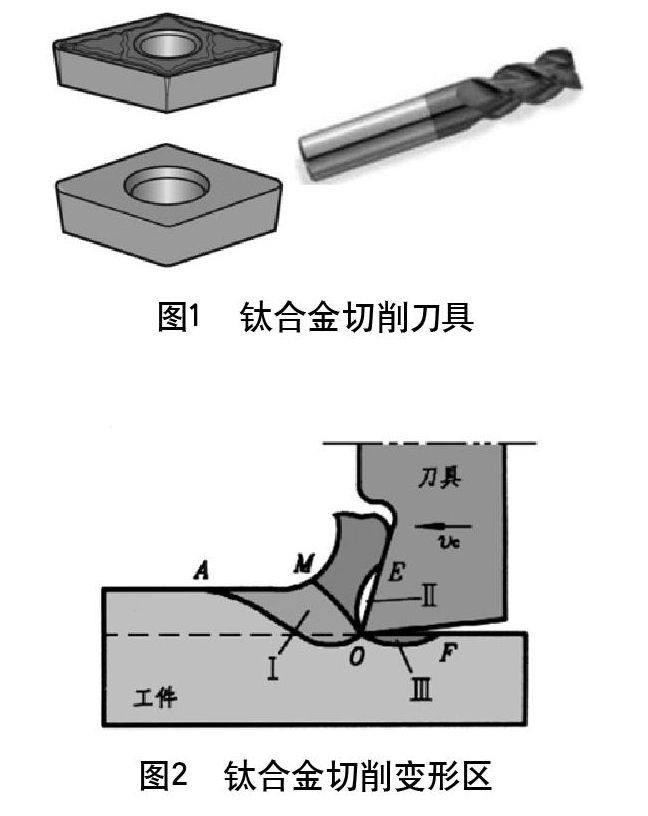

切削难加工材料时,合适的刀具几何角度有助于充分发挥刀具的切削性能,提高切削效率。切削钛合金时有三个变形区,如图2所示。

(1)基本变形区I:变形量大,切削力和切削热主要自该区域。通过保持刀刃锋利、刀尖圆弧过渡等,降低钛合金加工时的摩擦系数和切削温度,避免粘屑、崩刃。

(2)切屑与前刀面摩擦变形区II:直接影响刀具前刀面磨损。通过选择较小的前角,以增大切屑与前刀面的长度,减小前刀面磨损。

(3)工件已加工表面与后刀面磨损变形区III:对加工硬化和刀具后刀面磨损有较大影响。通过选择较大的后角,以减少后刀面与已加工表面之间的摩擦。

2.3 切削參数

切削速度对刀具寿命影响最大,切削速度越高,则切削刃温度越高,因此要选择低速切削;同时切削深度对刀具寿命影响较小,所以在零件和机床刚度允许的条件下,采用较大的切削深度。

2.4 冷却液

可以把刀刃的热量带走和冲走切屑,降低切削温度,有效提高生产率和改善被加工零件表面质量。一般切削液有三类,即水或碱性水溶液,水基可溶性油质溶液和非水溶性油质溶液[2]。

3 钛合金材料切削加工工艺

3.1 车削

钛合金车削易获得较好的表面粗糙度,加工硬化不严重,但切削温度高,刀具磨损快。针对这些特点车削钛合金时应注意的问题:(1)车削参数尽量选用低速切削,大切削深度。对于粗加工,切削速度45~70 m/min,进给量0.10~0.15 mm/r;对于精加工,切削速度80~100 m/min,进给量0.05~0.10 mm/r。(2)精加工时夹紧力不要太大,减小加工零件的变形量。(3)加工完后,对零件轮廓按最后一次走刀路线再加工一次,消除因切削力造成的零件变形及让刀。

3.2 铣削

钛合金铣削比车削困难,因为铣削是断续切削,并且切屑易与刀刃发生粘结,形成崩刃,极大地降低了刀具的耐用度。针对这些特点铣削钛合金时应注意的问题:(1)一般采用顺铣,顺铣时切削的深度由大变小,切屑由厚变薄,且总是薄的一边最后离开刀齿,切屑容易折断,提高了刀具寿命。(2)粗加工对加工质量的影响较小,应选择大切深、小进给、低转速;精加工应减少加工变形、提高表面质量,采用较高的转速、小切深。(3)钛合金加工后,在已加工表面会形成0.1~0.2 mm的硬化层,所以二次切深应大于0.2 mm;粗加工预留单边余量应大于0.2 mm。

4 结语

该文结合目前的一些研究成果和生产过程中的经验,主要从钛合金材料特性、刀具、切削参数和冷却液等方面进行阐述,总结了钛合金车削、铣削中通常应注意的问题及采取的工艺措施,希望对同行能起到一定参考作用。

参考文献

[1] 毛文革.钛合金的切削加工[J].航空制造技术,2001(1).

[2] 周泽智.钛合金材料切削加工刀具的选择[J].机械制造,2001(8).