溪洛渡泄洪深孔钢衬接触灌浆施工技术

王森 王海东

摘 要:本文介绍了溪洛渡水电站拱坝泄洪深孔钢衬接触灌浆施工预埋拔管灌浆槽、预埋接触灌浆管、锤击法和声波测试法同步检测方法等施工新技术应用情况,可供类似工程施工参考。

关键词:泄洪深孔;钢衬接触灌浆;拔管灌浆槽;锤击法;新技术运用

中图分类号:TV543 文献标识码:A 文章编号:1671-3362(2013)09-0088-02

概况

溪洛渡水电站挡水建筑物采用混凝土抛物线双曲拱坝,坝顶高程610.00m,建基面最低高程为324.50m,最大坝高285.50m,坝顶拱冠厚度14.00m,坝低拱冠厚度60.00m,最大中心角95.58?,顶拱中心线弧长681.51m,厚高比为0.216,弧高比为2.451。大坝坝身分布有8个泄洪深孔,流道宽5.2m,长约50m,过流面钢衬断面为柱形结构,采用不锈钢复合钢板,厚度24mm,钢衬肋板采用Q345C,厚度20mm,宽度0.2m,横向加劲肋间距0.5m,纵向加劲肋间距1.75m左右。

1 接触灌浆施工方式

钢衬底板以下混凝土浇筑后形成的局部脱空采取接触灌浆进行处理,钢衬接触灌浆采用“预埋拔管灌浆槽+补钻孔灌浆”相结合灌浆方法:

1.1 预埋拔管灌浆槽灌浆方式

是在钢衬制作时预先布置灌浆槽,钢衬安装时设置拔管,混凝土浇筑完成后进行拔管形成灌浆槽后利用灌浆槽进行接触灌浆方式。

1.2 补钻孔灌浆方式

是在灌浆槽接触灌浆后,经检查由于接触灌浆槽覆盖范围有限造成部分空腔,需要灌浆部位采用钻孔接触灌浆方式。

2 预埋拔管灌浆槽灌浆施工

2.1 接触灌浆系统布置

2.1.1 串浆孔设置

为便于浆液在肋板间流动,钢衬底板及加劲肋形成的每个封闭区域设8个串浆孔,每边2个;钢衬进口处前三排横肋及出口最后一排横肋上下游方向不设串浆孔,左右岸方向两边各2个孔。

2.1.2 灌浆系统安装

钢衬底板接触灌浆系统由灌浆槽、灌浆支管、灌浆并联管和灌浆引管组成。

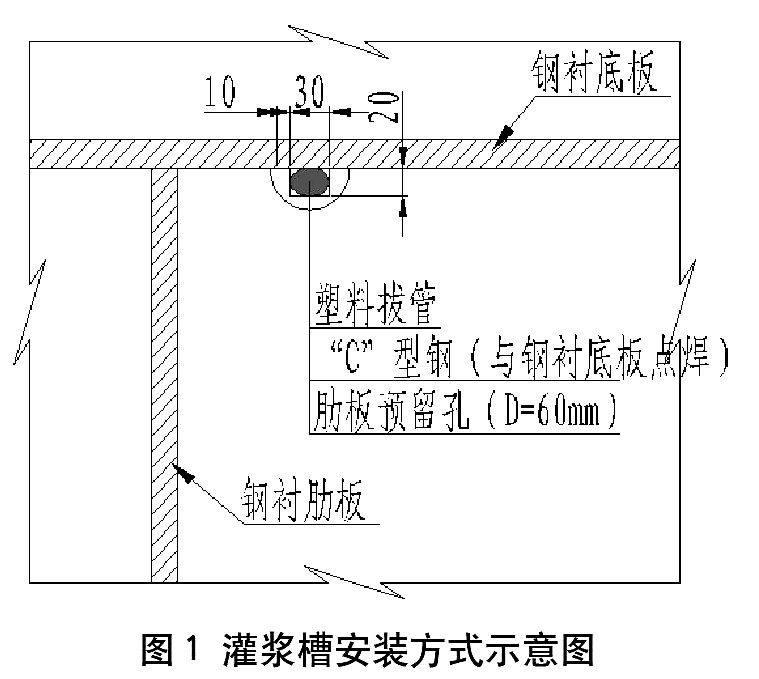

灌浆槽由“外翻边C型钢+塑料拔管”形成。外翻边C型钢采用定制加工,规格为30×20×10×2mm,钢衬加工时安装在钢衬底板上,从左到右穿过串浆孔紧贴钢衬底板采取点焊固定,点焊间距1~1.5m,外翻边C型钢安装间距1.0m。拔管根据灌浆槽长度、混凝土浇筑分层高度,埋设高度等尺寸计算,长度4.8~6.5m,一个灌浆槽各端安装一根拔管,中间位置不得留置空间。安装方式见图1。拔管直徑为Ф25mm。拔管在车间加工成型,试验不漏气后运至现场安装。

钢衬底板以下部分采用自密实混凝土浇筑,为最大限度的填满钢衬底部,浇筑分层高度要略高于钢衬底板高度。安装拔管前,C型钢内穿入两根钢丝,用于将两根拔管分别从两端拖至中间位置。为便于拔管顺利拔出,在钢衬两侧用φ40mm弯管与C型钢连接将塑料拔管引出混凝土面,高于混凝土面0.3m。

单个钢衬底板上下游方向长约50m,灌浆槽数量达50个,灌浆槽通过两侧弯管与主管连接,主管引至大坝下游面,后期通过主管对钢衬底部进行接触灌浆。为提高接触灌浆效果,从上游往下游设置3个灌区,每个灌区两侧各安装一套进回浆循环主管。

2.2 接触灌浆灌前准备

钢衬接触灌浆要求在钢衬底板部位混凝土二期冷却结束后,且宜在低温时段进行。在接触灌浆达到设计要求条件前7d左右进行灌浆系统检查;检查内容包括:管路通畅情况、钢衬脱空情况等。

管路通畅情况采取通风进行检查,通风时对所有灌浆管逐根进行检查,通风压力不大于0.05MPa,记录其他灌浆管返水返风情况,将串通情况标记清楚。

钢衬脱空情况采取锤击法进行检查,用油漆做好现场标记并绘制脱空范围图。根据以上检查结果制定详细的灌浆工艺措施,准备灌浆。

2.3 接触灌浆施工

2.3.1 灌浆材料

采用采用0.45:1水灰比的P.O 42.5普通硅酸盐水泥浆液进行灌浆;对于检查脱空小于0.5mm的区域,采用磨细水泥浆液灌浆磨细水泥浆液由0.5:1水灰比P.O 42.5普通硅酸盐水泥浆液经3次湿磨制成。为增加浆液流动性和可灌性,在浆液中添加0.7%X404高效减水剂。

2.3.2 灌浆顺序

按照自低向高顺序灌浆,根据钢衬底板挑流形状,1#、8#泄洪深孔按照自下游往上游,2#~7#泄洪深孔按照自上游往下游顺序分区进行灌浆。

从灌浆管进浆,排气管排气及排浆或者是自灌浆管一端进浆,另一端排气和浆,当排浆浓度达到进浆浓度后改浓一级水灰比灌注,直至排浆浓度排除最浓一级浆液后闭浆,灌浆不吸浆5min结束灌浆。

2.3.3 灌浆压力控制

钢衬底板下灌浆压力控制在0.1MPa。当进浆管管口与灌区底部高差较大时,灌浆压力根据浆液的自重压力适当调整。灌浆压力由小到大,逐步升至设计压力;当采用上述换算压力灌浆流量小于30L/min,可在钢衬变形允许范围内,适当提高进浆压力。

灌浆过程缓慢升压,并检测钢衬抬动变形,发现抬动变形立即降压直至停止灌浆。

2.3.4 灌浆过程控制

灌浆时管口和抬动观测装置位置分别安排专人操作,在管口位置通过调节管口球阀控制灌浆压力和进浆流量;开灌后抬动观测人员实时观测抬动变化,并将抬动变形数据实时通知管口操作人员。

灌浆时缓慢升压,当钢衬底板出现抬动变形时,适当调整压力;当抬动值接近0.1mm时,降低灌浆压力和注入率;当抬动值接近0.15mm时,停止灌浆。

灌浆过程中用锤敲击震动钢衬,以利于吸浆、排出空气,锤击直至回声沉闷为止。

2.3.5 结束标准

返浆管排出浓浆后,反复打开和关闭管口放浆一段时间,持续2~3min,以利充分排出空气。灌浆管闭浆后,在规定压力下停止吸浆,延续灌注5min结束灌浆。

在规定压力下,钢衬变形超过0.1mm时,停止灌浆,10min内钢衬变形不恢复,则结束灌浆。

2.3.6 特殊情况处理

为防止钢衬“鼓包”变形,严格控制灌浆压力,限制注入率,保持缓慢、均匀灌浆。

深孔钢衬底板接触灌浆过程中,孔身段钢衬底板上下游末端与混凝土结合面可能产生浆液外漏。灌浆前,将这些部位清理干净,并在周边设置安全护栏,灌浆过程中派专人对这些部位巡查,发现外漏及时用堵漏王进行表面封堵。

2.4 灌浆效果分析

钢衬接触灌浆前,锤击检查反映钢衬底板以下总脱空面积比例超过60%,脱空厚度约1cm。预埋灌浆系统灌浆后,采取锤击法和声波检测法检查钢衬底部混凝土与钢板之间的脱空面积和脱空厚度,并绘制详细的脱空范围图。根据8个深孔钢衬检查结果统计,总脱空面积比例减小到10%以下,较灌浆之前得到明显减小,绝大部分脱空面积在0.5m?以下,最大脱空面积不超过1.5m?,脱空处多为钢板加强肋附近,脱空厚度在0~3.0mm。

《水工建筑物水泥灌浆施工技术规范》(DL/T 5148-2012)中规定:面积大于0.5m?的脱空区宜进行灌浆。经过预埋灌浆系统灌浆后,钢衬底部混凝土与钢板面积超过0.5m?的脱空区域数量一般不超过5个,后期采取钻孔灌浆处理。

3 钻孔灌浆施工

经过预埋系统灌浆后,钢衬底部混凝土与钢板之间脱空面积大于0.5m?的区域采取钻孔灌浆处理。根据脱空范围图绘制钻孔布置图,每一个独立的脱空区布孔不少于2个,最低处和最高处均应布孔。

灌浆前应用风检查缝隙串通情况,吹出空隙内的污物和积水。风压小于灌浆压力。灌浆压力必须以控制钢衬变形不超过设计规定值为准,压力為0.1MPa。钢衬接触灌浆浆液水灰比采用0.8:1、0.6:1两个比级,尽量多灌注较浓级浆液。灌浆自低处孔开始,并在灌浆过程中敲击震动钢衬,待各高处孔分别排出浓浆后,依次将其孔口阀门关闭。同时应记录各孔排出的浆量和浓度。

在规定压力下,灌浆孔停止吸浆,延续灌注5min,即可结束。

本工程钢衬接触灌浆经过一轮补钻孔灌浆,灌浆结束7d后采取锤击法和声波检测法进行检查,脱空范围均小于0.5m?,脱空厚度均小于5mm,满足设计要求。

4 结语

溪洛渡水电站拱坝泄洪深孔钢衬采用复合钢板制作,不宜在管壁上开设灌浆孔进行接触灌浆,本工程中创新采用预埋“拔管灌浆槽”方式进行接触灌浆,首次接触灌浆能够大大减少钢板与混凝土之间的脱空面积,减小脱空厚度,减少后期灌浆补钻孔数量;经过预埋系统灌浆后,二次补钻孔处理仅需对局部脱空面积和厚度较大的区域进行处理,补钻孔数量少,有效降低了对钢衬复合钢板的损伤,且经过一次补钻孔灌浆处理即可达到设计要求。

该工程采用的预埋拔管灌浆槽、预埋接触灌浆管、锤击法和声波检测法同步检查方法等施工新技术,大大降低了施工难度,确保了施工质量,可作为同类工程设计和施工参考。