肉品加工栅栏技术控制与冷链管理

王卫 张佳敏 王新惠等

摘要:食品的卫生安全性及质量特性取决于加工和贮运中的栅栏因子,大多数肉制品均属于pH>5.2,aw>0.95的易变质甚至腐败的食品,需要在加工和贮运中予以冷链栅栏控制,否则极大增强aw、氧化还原值(Eh)、竞争性菌群(c.f)和防腐剂(Press.)等栅栏因子的作用强度不可避免,这对于产品总体质量的保持是极为不利的,以冷链控制为主要栅栏的产品综合质量更佳,产品更安全。但在现阶段对其重要性的认识严重不足,导致产品保质问题也成为困扰企业效益的关键,也是食品安全的重要隐患。本文主要综述栅栏效应的基本原理以及栅栏技术和冷链控制在肉类食品加工业中的应用,以期推进栅栏技术和冷链控制技术在我国肉类加工业中的应用。

关键词:栅栏技术;冷链管理;肉品加工;质量控制

中图分类号:TS251.4 文献标志码:A 文章编号:1001-8123(2013)07-0058-04

现代食品加工的主要目的,是赋予产品良好的感官及营养特性,同时能保证产品安全。所涉及的技术领域一是加工工艺技术,二是产品质量控制技术。现代加工工艺技术如冷却、冷冻关联技术,生物酶解、发酵技术,微波、红外等工业能源新法技术,气调、无菌、功能性包装技术,以及乳化、超微粉碎、质构调整技术等[1]。产品质量控制技术除常规的危害分析关键控制点(hazard analyse and critical control point,HACCP)和良好生产规范(good manufacturing practices,GMP)管理外,微生物预报技术(predictive microbiology)和栅栏技术(hurdle technology,HT)等在现代肉制品加工质量控制管理中发挥着越来越重要的作用[2]。

微生物预报技术是以大量涉及微生物在食品中的特性资料为依据,借助于计算机对重要微生物的存活和死亡进行快速预测,从而确保产品在生产、运输、贮藏过程中的安全和稳定。栅栏技术是揭示食品防腐保鲜及质量保持的基本原理,根据不同产品的防腐保质要求,充分利用现代科学技术手段,设计或调节栅栏因子,优化加工工艺,改善产品质量,延长保存期,保证产品卫生安全性,提高加工效益[3]。随着经济发展和消费水平的提高,以及安全营养意识的增强,在食品加工中,即要保持产品兼具良好感官和营养特性,又要有足够的安全性,同时加工企业需产生良好的经济效益,为此可应用栅栏技术及加工和贮运流通中的冷链控制这一保障产品总体质量和安全性的关键栅栏因素[4]。

1 栅栏技术(HT)

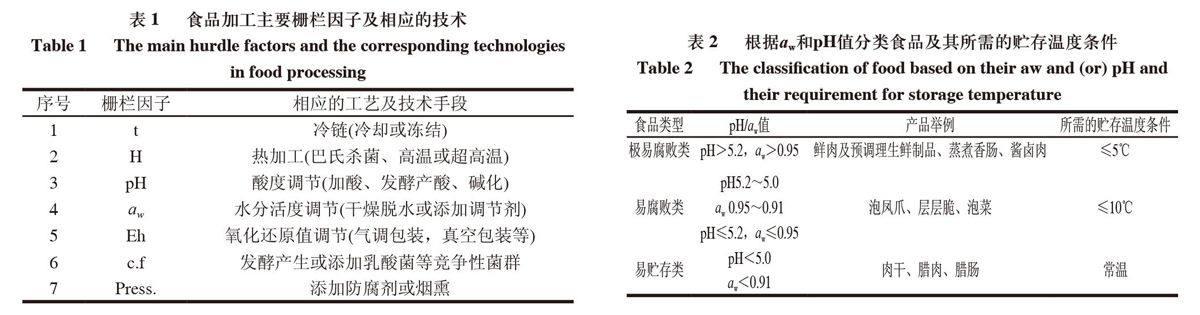

食品的卫生安全以及总的质量特性,取决于产品加工及流通过程所涉及的与产品质量相关的技术和方法,每一种方法可作为产品质量和安全控制因子,德国肉类研究中心微生物研究所所长莱斯特博士(Prof. Dr. Leister)将其命名为栅栏因子(hurdle factor)。现今可用于食品保质的技术和方法,无论是传统法还是现代法,但按其基本原理主要仅限于少数几个栅栏因子,即低温保藏(t)、热加工(H)、pH值、水分活度(aw)、氧化还原值(Eh)、竞争性菌群(c.f)和防腐剂(Press.)[5],所涉及的工艺及技术手段如表1所示。

一种安全、可贮、优质的食品,是产品内不同栅栏因子相互作用的结果。如果这些栅栏不足以有效抑菌防腐,也就是说食品内栅栏过少或强度太弱,食品在加工或贮藏过程中很快成为不安全或腐败变质。因此食品的安全性,可贮性以及质量的优劣取决于这些栅栏因子在食品内的相互影响,即取决于栅栏效应(hurdle effect)的作用结果[6]。

研究表明,一种优质可贮的食品内,总是有相应的栅栏通过单独或相互作用对其质量和安全性起到有效防护作用。例如冷冻食品和中式腊肉与香肠的栅栏因子比较单一,前者主要是t(冷控),后者主要是aw(干燥脱水至aw不大于0.70)。四川泡菜主要是pH值(发酵产酸降低pH值至不大于5.2)和aw(高盐降低水分活度)。西式迷你色拉米香肠的保质栅栏则较多,包括aw(≤0.85),pH(≤5.8),H(热加工至中心温度70℃)和Eh(充氮气调包装)和Press.(添加山梨酸钾等防腐剂)。最经典的栅栏效应的例子不是食品,而是埃及法老Rameses Ⅱ木乃伊,其防腐栅栏是aw、pH和Press.(干燥脱水至aw 0.72,碱化使pH值为10.5,香辛料植物提取香精作为防腐剂),3个强度较大的栅栏因子互相作用使防腐对象安全存放数千年之久[7]。

根据不同产品的质量和防腐保质对栅栏因子的要求,充分利用现代工艺学、微生物学、营养学等科学技术手段,设计或调节栅栏因子,优化加工工艺和产品配方,改善产品质量,延长保存期,保证产品卫生安全性,提高加工效益,Leistner等将这一综合技术命名为栅栏技术[6]。

2 栅栏技术与冷链控制

根据栅栏技术基本原理,产品的aw和pH值是决定食品安全性的主要因素,根据其可将产品分为极易腐败食品、易腐败食品和易贮藏食品3种类型(表2)。对肉制品的aw和pH值进行测定,大多数产品均为前两种类型,大都需要在加工和贮运中予以冷链栅栏控制,或者需要极度干燥或添加防腐剂,否则在加工和贮运中极易腐败变质[8]。

德国及其他发达国家食品加工和贮运质量安全控制栅栏主要是以冷却或冻结不中断冷链控制t栅栏为主,巴氏热加工(H)、真空包装、气调包装降低氧化还原值(Eh)等栅栏为辅。我国则多种方式并用,首先是aw(通过干燥脱水或添加食盐等降低aw值);二是Press.(添加硝盐、山梨酸钾等防腐剂或烟熏);三是H(高温或超高温热杀菌);四是pH值(加酸酸化);最后辅以Eh(真空包装降低氧化还原值)[9]。2种体系下的产品质地、感官特性、营养特性、微生物特性、可贮性(保质期)等比较,显然以冷链控制为主要栅栏的产品综合质量更佳,产品更安全[10]。

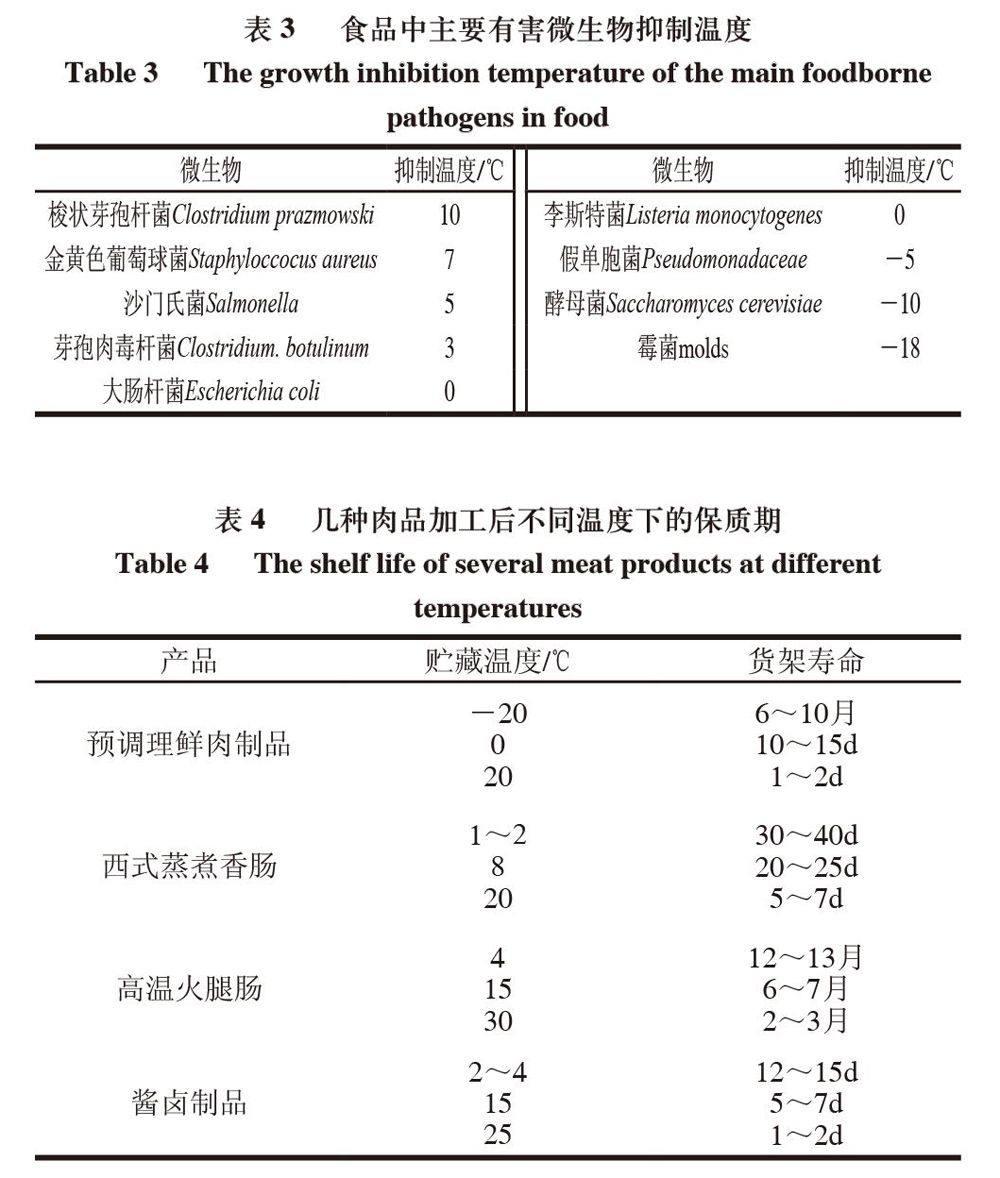

一般微生物生长繁殖温度范围是5~45℃,较适温度20~40℃,嗜冷菌5~―1℃,特耐冷菌―1~―18℃,45℃以上及―18℃以下一般微生物不再具有生长势能。食品中主要有害微生物抑制温度如表3所示。有效控制温度,采用低温冷链控制,可有效抑制食品中残存的微生物的生长繁殖。温度越低,产品保质期越长,安全性越高(表4)。而从防腐保鲜的意义上讲,低温冷链是食品保鲜最重要,也是最主要的方法,其他方法则是防腐法。这也是先进国家在保证食品可贮性和卫生安全性上主要采用冷链控制的原因之一,也是食品质量控制和安全保障的核心[11]。

3 现代肉品加工贮运栅栏控制中的冷链管理

在现代肉类加工和贮运流通中,严格的冷链控制管理成为优质产品质量保持和产品安全性保障最为重要的技术手段[12]。在产业领域,企业均严格遵守制定的产品加工贮运关键控制值[13]。根据德国肉类专家出版的《肉类加工标准控制手册》,在肉品加工中,企业操作规范应遵守的标准控制参数主要是温度,其次是湿度、空气流速和光照,对产品的控制主要是aw值和pH值。尤其是冷链控制贯穿与各类型产品。从原料处理、绞制斩拌、腌制、冷却、包装、贮运全过程,涉及产品加工环境温控和原辅料及产品温控[14]。以下就德国肉品加工为例,对现代肉品加工关键控制点及控制值分别概述。

3.1 冷鲜肉及预调理保鲜肉

1)屠宰后鲜肉―1~2℃冷却至肉块中心温度低于7℃,―1~2℃贮运;2)避光条件下非包装产品:猪肉保质期7~14d,牛肉14~21d,真空包装产品3~6周。

3.2 速冻肉及预调理保鲜速冻肉品

1)―25℃以下快速冻结至中心温度―25℃以下;2) ―18℃贮藏流通,避光条件下保质期瘦猪肉6~8月,猪肥肉4~5月,小牛肉5~6月,羊肉6~8月,牛肉10~12月;3)―24℃贮藏流通,避光条件下保质期瘦猪肉8~10月,牛肉18个月;4)―30℃贮藏流通,避光条件下保质期瘦猪肉12月,牛肉24月。

3.3 蒸煮香肠

1)原料肉处理:瘦肉冷却至2℃冷鲜肉或者―30℃冻结肉,肥肉冷却至―1~2℃冷鲜肉;分割整理车间温度不高于12℃;2)绞制斩拌:绞制斩拌后肉馅温度不高于10℃,特殊产品不高于18℃;3)灌装:灌装打卡后准备蒸煮前肉馅温度不高于20℃;4)热加工:蒸煮加热至肉中心温度72~75℃;5)冷却:冷却车间温度―1~2℃,冷却至肠体中心温度―1~2℃(最高不超过5℃);6)包装:包装车间温度不高于15℃,产品温度不高于5℃;7)贮运流通:贮藏间、运输车和营销环境温度―1~2℃,特型产品不超过7℃。

3.4 肝香肠和血香肠

1)原料处理:瘦肉冷却至2℃冷鲜肉或者―30℃冻结肉,肥肉冷却至2℃冷鲜肉或者―30℃冻结肉,猪肝鲜肝,冷却至2℃冷鲜肝或者―30℃冻结肝,猪血完全新鲜货冷却至0~2℃冷鲜血;2)预热加工:瘦肉和肥肉,80~90℃热加工至中心温度65℃;3)分割整理:车间温度不高于12℃;4)绞制斩拌:热斩拌,肉馅温度30~60℃;5)灌装:热灌装,肉馅温度30~40℃;6)热加工:至中心温度75℃;7)冷却:冷却间温度―1~2℃,冷却至肠体中心温度―1~2℃(最高不超过5℃);8)包装:包装车间温度不高于15℃,产品温度不高于5℃;9)贮运流通:再包装车间、贮藏间、运输车和营销环境温度―1~5℃,特型产品不超过7℃。

3.5 盐水火腿、压缩火腿或腌腊酱卤肉

1)原料肉:冷却至―1~2℃冷鲜肉;2)分割整理:车间温度不高于12℃;3)绞制斩拌:制作后肉馅温度不高于10℃,特型产品不高于18℃;4)腌制:腌制间0~5℃,腌制剂注射腌制盐水0~5℃;5)切块或压缩灌装:车间温度不高于15℃;热加工:至中心温度68~70℃;6)冷却:冷却间温度―1~2℃,冷却至肠体中心温度―1~2℃(最高不超过5℃);7)包装:包装车间温度不高于15℃,产品温度不高于5℃;8)贮运流通:贮藏间、运输车和营销环境温度―1~2℃,特殊产品最高不超过5℃。

3.6 发酵生香肠

1)原料肉:瘦肉冷却至0℃冷鲜肉或者至―30℃冻结肉,肥肉―10~―30冷却至2℃冷鲜肉或者―3℃冻结肉;2)原料肉分割整理:车间温度不高于12℃;3)绞制:肉馅温度―5~0℃;4)灌装:肉馅温度―3~1℃;5)发酵:18~25℃发酵2~4d,18~22℃发酵5~10d,15℃发酵4~8周;6)干燥成熟:10~15℃,干燥至制品要求,发酵干燥全程避光,相对湿度前期高至85%左右,后期75%~80%,至产品aw 0.80~0.94;7)包装:包装车间温度不高于15℃,产品温度10~15℃;8)贮运流通:再包装车间、贮藏间、运输车和营销环境温度不高于15℃,产品10~15℃。

3.7 发酵生火腿、腊肉

1)原料肉处理:冷却至―1~2℃(冷鲜肉);分割车间温度不高于12℃;2)腌制:腌制间不高于5℃,腌制盐水0~5℃;3)整理、切割:加工间不高于15℃;4)烟熏:冷熏法,温度不高于18℃;5)干燥成熟:贮藏车间5~12℃,发酵干燥全程尽可能避光,相对湿度前期高至85%左右,后期75%,至产品aw 0.80~0.94;6)包装:切割预包装车间温度10~12℃;7)贮运流通:贮藏间、运输车和营销环境温度10~15℃。

3.8 罐头制品

1)热加工温度68~75℃的低温肉制品罐头:5℃下贮运销售,保质期6个月;2)热加工Fc值0.4的肉制品罐头(大约为肉制品热加工至中心温度达110℃后保温10min),10℃下贮运销售,保质期12个月;3)热加工Fc值4.0~5.5的高温罐头(大约为热加工至中心温度121℃后保温50min左右):25℃条件下贮运销售,保质期4年;4)热加工Fc值12~15的超高温罐头:25℃条件下贮运销售保质期5年以上,40℃下保质期1年。

4 讨 论

我国肉类产销量居世界首位,占世界总量的25%。肉类产量以5.4%的速度持续增长,2011年达到7957万吨[15]。据中国物流与采购联合会统计,全国肉类冷链比例为15%,产后损耗达25%,即1/4以上的(近2000万吨)肉品是被损耗掉的。全国冷鲜肉和低温肉制品覆盖率约为10%,大约有800万吨是经过冷链运输销售的,其市场容量占肉类制品总产量的10%[16]。除物流环节外,在加工中的冷链管理缺失所造成的微生物超标、腐败、质量下降等难以估量,仅仅占比例甚少的冻肉产品和低温肉制品虽然注意了冷链过程控制,但也难以形成不中断控制冷链[17-18]。由于冷链的缺乏和冷控意识的淡薄,产品保质问题成为长期困扰企业效益的关键,为此不得不通过添加防腐剂、酸化、高温处理等增强其他栅栏来达到产品保质目的,但对于产品质量特性和安全性的不利影响和风险是显而易见的,也是导致食品安全的重要隐患[19-20]。

我国腊肉、腊肠、火腿传统加工是立冬后至开春自然低温控制,风吹干燥。规模化企业加工是快速腌制干燥、整理、包装和贮运流通均无冷链控制。酱卤等高水分肉制品:腌制、整理、包装和贮运流通均无冷链控制。规模化企业加工是快速腌制、热加工,通过真空包装、添加防腐剂等,即使有了冷控也形不成链。罐头肉制品分为2种类型:一是121℃及以上高温产品,包括金属罐、玻罐、软罐头和高温火腿肠,二是80~100℃热处理(巴氏杀菌),作为与防腐剂、调酸剂等方法的补充,如泡凤爪、层层脆(卤猪耳)等加工均缺乏有效冷链控制,常温斩拌、整理、灌装,常温贮藏,可能出现的风险是显而易见的。

栅栏技术揭示了食品保藏的基本原理,冷链是保证食品,尤其是肉品总体质量和安全性最重要的控制栅栏,也是目前我国食品安全的软肋所在。要充分认识冷链控制作为肉制品加工产业质量改善、技术提升、安全保障的重要意义,加工与贮运流通的冷链必须贯通和延长,相关设施设备建设和技术提升已刻不容缓,冷链控制的相关规范和实施应逐步成为企业的共识。

参考文献:

[1] LEISTNER L, GORRIS L G M. Food preservation by hurdle technology[J]. Trends in Food Science and Technology, 1995, 6(2): 41-46.

[2] LEISTNER L. Further developments in the utilization of hurdle technology for food preservation[J]. Journal of Food Engineering, 1994, 22(1/4): 421-432.

[3] LEISTNER L. Basic aspects of food preservation by hurdle technology[J]. International Journal of Food Microbiology, 2000, 55(1/3): 181-186.

[4] 付晓, 王卫, 张佳敏, 等. 栅栏技术及其在我国食品加工中的应用进展[J]. 食品研究与开发, 32(5): 179-181.

[5] LEISTNER L, GOULD G. Hurdle technology, combination treatments for food stability, safety and quality[M]. New York: Kluwer Academic/Plenum Publishers, 2001.

[6] 王卫. 栅栏技术在肉食品开发中的应用[J]. 食品科学, 1997, 18(3): 9-13.

[7] 王卫. 栅栏技术在中国传统肉制品加工中的应用研究[D]. 成都: 四川大学, 2001.

[8] ADRIE J. Food safety and transparency in food chains and networks: relationships and challenges[J]. Food Control, 2005, 9(6): 481-486.

[9] GALHOTRA A, GOEL N K, PATHAK R, et al. Surveillance of cold chain system during intensified pulse polio programme-2006 in Chandigarh[J]. Indian Journal of Pediatrics, 2007, 74(8): 751-753.

[10] 王卫, 黄邓萍. 香豉兔肉防腐保质栅栏因子的调控研究[J]. 食品工业科技, 2003, 24(2): 31-33.

[11] SHABANI A, SAEN R F, TORABIPOUR S M R. A new benchmarking approach in cold chain[J]. Applied Mathematical Modeling, 2011, 36(1): 212-224.

[12] DE-LA-FUENTE M V, ROS L. Advances in Information and communication technology[M]. Valencia: Springer Berlin Heidelberg, 2010.

[13] SARKIS J. A strategic decision framework for green supply chain management[J]. Journal of Cleaner Production, 2003, 11(4): 397-409.

[14] 王卫, 赵勤. 优质猪肉冷链运输及物流配送关键技术[M]. 成都: 四川科学技术出版社, 2011.

[15] 郝书池. 我国冷链物流发展前景及对策[J].中国物流与采购, 2010(7): 74-75.

[16] 崔忠付. 中国冷链物流发展报告[M]. 北京: 中国财富出版社, 2012.

[17] 谭兆涛. 浅述中国冷链物流的现状与提升[J]. 肉类工业, 2010(3): 43-45.

[18] 李学农. 我国农产品冷链物流现状及发展趋势[J]. 综合运输, 2010(4): 45-49.

[19] 龙昊, 刘成国. 栅栏技术在中式香肠加工中的研究进展[J]. 肉类研究, 25(2): 45-47.

[20] THOMAS R, ANJANEYULU A S R, KONDAIAH N. Quality of hurdle treated pork sausages during refrigerated (4±1) ℃ storage[J]. Journal of Food Science and Technology, 2011, 47(3): 266-272.