DEL型定量给料机校准方法革新

饶向明

(云南驰宏锌锗股份有限公司曲靖分公司机动能源部,曲靖 655000)

0 引言

我公司是集采、选、冶于一身的大型铅锌冶炼企业,由于生产工艺过程控制要求,生产上使用大量(近30台)额定流量为0.4~40t/h的DEL型定量给料机,测量铅锌精矿、锌粉、焙砂、煤焦等各种物料的消耗。可以说凡是生产上需连续进料和控制进料流量的地方都是靠DEL型定量给料机完成的。因此,定量给料机计量的准确性关系到铅锌金属冶炼的生产效率、金属直收率以及节能降耗的问题。而DEL型定量给料机的校准方法直接关系着其使用的计量准确性,由于其自身的结构问题,不同的校准方法校准精度不同。笔者经过多年的工作经验的积累,对校准方法进行了一些改进和革新,取得了很好的效果。

1 DEL型定量给料机的工作原理

1.1 系统构成

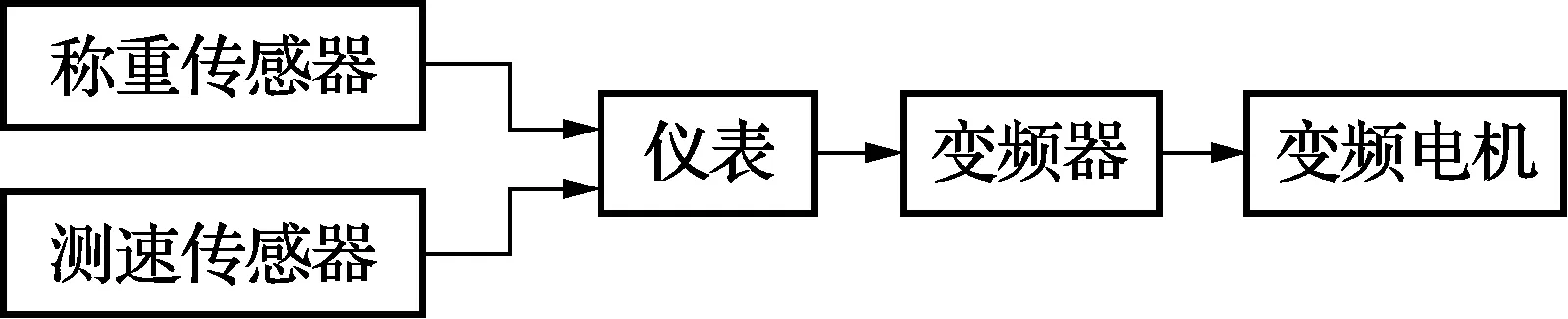

DEL型定量给料机的秤体采用2个十字簧片做支点,一个悬臂梁式称重传感器和带平衡重的单杆式承载器结构;托辊间距500mm(槽型角为零的单个平托辊);测速采用接近开关和变频电机上安装的齿轮盘配合做测速传感器;仪表采用德国SCHENCK PLUS仪表;动力部分采用变频电机和西门子变频器作驱动。DEL型定量给料机系统构成如图1所示。

图1 DEL型定量给料机系统构成

1.2 称重原理

物料的重量通过皮带传递到称重托辊,再由杠杆机构传递给称重传感器。皮带的速度由接近开关发出脉冲电压频率确定,每当接近开关与变频电机上安装的齿轮的齿顶接触一次就发出一个脉冲电压,脉冲电压频率越高代表皮带速度越高。称重传感器的毫伏信号和接近开关的脉冲信号经SCHENCK PLUS仪表处理、运算得出皮带上物料的瞬时流量和累积量。

1.3 控制原理

需要输送的物料装在料仓里,料仓的底部为圆锥体,在圆锥体的物料输送方向上有一个开口,料仓里的物料直接压在定量给料机的输送皮带上,皮带运行时直接将物料从开口处带出,也就是说一般情况下皮带的单位长度载荷是恒定的。定量给料机运行时仪表将实际的瞬时流量与设定量进行比较得出偏差值,根据此偏差值得出控制输出值应有的变化值控制变频调速器,再由变频调速器控制电机转速来改变皮带的速度,从而使实际流量趋近于设定值,实现定量给料的目的。

2 DEL型定量给料机校准方法及改进

2.1 铁饼校准

厂家提供的校准定量给料机的实物为标有重量的铁饼(单个重量10kg),形状跟台秤上用的增铊一样,可用于挂码校准或实物校准。用作挂码校准时,由于重量是直接加在称重传感器上,而定量给料机在实际使用时,输送的物料重量是通过皮带再传递到称重传感器的,二者的效果是不完全一样的,即挂码校准没有考虑皮带的张力影响,而张力是随皮带的材质、厚度、环境温度而千变万化的。还有,仪表的杠杆比不准确或铁饼放歪都会带来校准误差;而用铁饼对定量给料机进行实物校准(即将铁饼放在皮带上随其运行并循环使用)时也会带来一系列问题,例如流量难以控制、皮带载荷不均衡、不能保证铁饼都放在皮带的中心位置,这些问题都与实际使用情况相差太大,从而带来了校准误差。

2.2 链码校准

针对定量给料机厂家提供的校准实物(铁饼)进行校准所带来的一系列问题,我们改用链码进行校准。理论上链码校准是最接近实际使用情况的一种校准方法,校准误差相对较低。但在实际操作时还是会产生一些问题(从重复性误差可看出):链码在滚动过程中其中心线会偏离皮带的中心线,由于DEL型电子皮带秤的自身特点,当链码的中心线偏向称重传感器时,校准的电子皮带秤的误差将为负偏差;当链码的中心线背离称重传感器时,校准的电子皮带秤的误差将为正偏差。为防止链码跑偏,在链码的某些部位用细绳固定并让链码的尾部超出皮带尾部一至二个链码而处于悬空状态,从而产生一个垂直拉力,这样链码跑偏不严重,但还是难以完全避免;而且,用细绳固定链码难免对链码的重量产生了一定的影响;还有,将链码摆放在皮带上时,滚链的中心线与皮带的中心线的重合度也有测量误差;这些都对校准精度产生了影响。为提高校准精度,减小校准的线性误差,要针对不同流量的定量给料机,配备不同单位长度重量的链码,费用太高,难以做到。

2.3 物料校准

针对链码校准带来的问题,我们改用定量给料机实际输送的物料对其进行校准。其做法是在物料输送系统(从定量给料机出来的物料还要通过几段皮带输送机才能到达炉子)的适当位置处的皮带走廊上开一个窗口,将物料拦截经窗口流淌在汽车上,通过汽车衡得出物料的重量,再与仪表的显示累积量对比后得出定量给料机的误差,修正仪表参数D02后,可进行第二次校准操作,直至将定量给料机的计量误差校准在1%以内。这样做的优点是:校准用的物料量大,又跟定量给料机实际计量的物料性质和单位长度重量完全一致,所以校准精度较高;缺点是:费时费力,而且只有停产期间才能实施。

2.4 物料校准改进

用2.3所述的方法对定量给料机进行校准和其它校准方法相比误差最小,但在生产期间不能进行,即无法按校准周期进行,也就无法保证定量给料机长期计量准确性。

为了能够保证对定量给料机进行短周期(3个月)校准,又要用校准误差最小的实际输送物料进行校准,又不能对生产造成影响,我们制作了一个与实际料仓底部完全相同的一个小料仓,料仓出口做成可调式(适应于不同的定量给料机的不同料位高度),一次性可装校准物料200kg左右。校准时,将小料仓放到定量给料机上,位置尽量靠近大料仓,调整小料仓出口使其与大料仓出口基本一致;准备好校准物料并装入袋子,在TGT-300型电子台秤上称出重量(总量控制在300~600kg,相当于定量给料机皮带旋转一周所输送的物料累积量);将称好的校准物料倒入小料仓中,仓满后启动定量给料机(为避免定量给料机由于速度跟踪而带来的校准误差,将其设定为容积模式,即速度恒定模式),当小料仓料位降低后再不断地倒入剩余的校准物料直至全部倒完为止;称出空袋子的重量后,得出校准物料的净重,再与仪表的显示累积量对比后得出定量给料机的误差。修正仪表参数D02后,可进行第二次校准操作,直至将定量给料机的误差校准在1%以内。用此种方法对定量给料机进行校准,基本不会对生产造成影响,因为校准的物料就是生产所用的物料,可直接进入炉子或生产流程,可操作性很强,而且完全具备了2.3所述实物校准方法的优点,还可按校准周期的计划实施。

2.5 二种实物校准方法的比较

2.3所述的方法,所用校准物料量大(10t以上),因为要考虑电子汽车衡的误差(20kg左右),汽车的燃料消耗,物料操作和输送过程中的各种损耗等,所以校准物料重量误差可能会大于0.2%,从实际操作经验看,校准的重复性误差较大,校准一台定量给料机平均需要一天的时间。

2.4所述的方法,所用校准物料少(300~600kg),操作简单方便,并可随时进行校准,且完全达到电子皮带秤检定规程的要求。校准时的操作误差很小,因为作为标准使用的电子台秤每次使用前都进行校准,误差(小于50g)可忽略不计,校准物料基本不会泼洒,也就是说校准物料重量基本无误差,校准的重复性误差较小(一般校准2次即可将定量给料机的误差控制在0.5%以内),校准一台定量给料机平均只需一个小时的时间。

3 结束语

从2.4所述的方法实验成功后,我们就一直用此种方法对定量给料机进行校准,效果很好,校准后的定量给料机从未受到使用单位的质疑并得到了各方面的认可。此种校准方法从电子皮带秤的校准理论上说没有缺陷,从实际操作上说简单、方便、实用、效率高,既保障了生产的顺利进行又保证了校准工作的顺利进行。

[1] 方原柏.电子皮带秤.冶金工业出版社,2007

[2] JJG 195—2002 连续累计自动衡器(皮带秤)