加气混凝土置换泥浆下管技术研究*

夏红兵,张义俊,余大有,张 雷,陈征征

(1.安徽理工大学土木建筑学院, 安徽 淮南 232001; 2.安徽省煤田地质局第一勘探队,安徽 淮南 232035)

近年来,随着煤炭行业实行先抽后采的瓦斯防治方法,越来越多的煤矿使用大口径钢管抽排瓦斯。随着开采深度的增加,瓦斯抽排管下放的深度也越来越深,下放的瓦斯抽排管重量大大超过了目前钻井机械的起吊能力[1-3],人们提出了许多减轻钻塔吊重的方法,常用的有钢管内设置空气柱的浮力法下管技术,分单塞空气柱自平衡下管技术[4]与双塞空气柱下管技术[5]。随着下管深度的增大,单塞中空气柱内的空气受到的压力也随着增加,空气柱被压缩,浮力相应减小,减轻钻塔负载效果不明显[6];双塞下管时,两塞间的空气柱体积不变,但下管结束后,上塞排出压缩空气的速度难以控制,造成泥浆井喷[7]现象;并且当钢管上段未充入泥浆的空管段高度达到一定值时,管内外压差较大,发生瘪管事故[8-9]。基于以上原因,急需寻找一种既安全又经济的下管方法,为此作者提出了一套以加气混凝土置换泥浆减轻钻塔载重的下管方法(已申请发明专利),现场应用证明该方法可行。

1 瘪管原因分析

淮南矿业集团某煤矿,采用双塞法下瓦斯抽排管,总下管深度680 m,当下管深度达到640 m时,发生瘪管事故。所用管材规格为φ628 mm×14 mm,上部未注泥浆的空管高度为140 m 。

140 m空管的浮力,方向向上:

F=ρ泥浆gv排,v排=πD2l/4

(1)

式中,D为钢管外径。代入计算参数可得:F=520 114 N。

140 m空管的重量,方向向下:

G=πDtlρ钢

(2)

式中,t为钢管壁厚,代入计算参数可得:G=301467N。

此时钻机吊钩显示拉力为T,方向向上,T=600 000 N。按力的平衡,得到:

F+T=L+G

(3)

代入计算参数,得到140 m截面处的拉力L=818 647 N。

对应截面拉应力为

σ1=L/πDt

(4)

代入计算参数,得140 m截面处σ1=29 653 731 N/m2,取σ1为最大主应力。

取泥浆的密度为1 200 kg/m3,140 m处管内外压差为

p=ρ泥浆gh

(5)

计算得到140 m处的压差p=1 680 000 N/m2,对应的环向压应力为

σ3=pD/2t

(6)

得σ3=-75 360 000 N/m2,σ3取为最小主应力。

按第三强度理论

σ1-σ3≤[σ],[σ]=σs/n

(7)

式中,n为安全系数,对于长圆筒一般取1.25,σs=235 MPa。

可以得到:σ1-σ3=105 MPa, [σ]=188 MPa。因此,可见σ1-σs<[σ],管材受到的应力小于屈服强度,此时管材未屈服,因此不属于压力作用下的屈服破坏[10]。

将管材按外压作用下长管失稳来计算[11-12]:

p≤[p]=pcr/m

(8)

式中p环向外压,m为长圆筒稳定性安全系数,对于明管一般取3;[p]为管材径向均布外载标准值;Pcr为临界压力。

(9)

式中μ=0.3,t为管材厚度,D为管材外径,E为弹模,将t、D、E、μ代入上式,计算得到:

Pcr=4.8 MPa, [p]=pcr/m=1.6 MPa

对于140 m空管段的内外压差为1.68 MPa,大于临界应力1.6 MPa,从而发生瘪管事故。

2 加气混凝土单轴抗压强度实验

加气混凝土是以硅质材料和钙质材料为主要原料,掺加发气剂(铝粉),加工制成的轻质多孔硅酸盐制品。一般密度为500~700 kg/m3;对于密度为500 kg/m3的优质砌块,单轴抗压强度达到3.5 MPa。基于加气混凝土的质轻、高强、成型易、价廉特性,选其作为下管浮力材料。为此,实验了解加气混凝土的抗压性能以及压缩变形性能[13-14]。

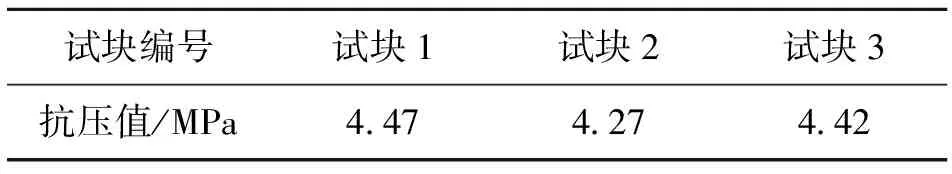

取四块加气混凝土标准试块(100 mm×100 mm×100 mm),按《加气混凝土力学性能试验方法》,编号,进行单轴抗压试验,如图1所示。剔除抗压值离散较大者,得到各试块单轴抗压值如表1所示。

图1 加气混凝土单轴抗压强度实验Fig.1 Uniaxial compressive strength tests of AAC

试块编号试块1试块2试块3抗压值/MPa447427442

得到该组试块平均单轴抗压强度为4.29 MPa。

3 加气混凝土围压强度实验

3.1 试验设备

围压实验压力罐,内腔直径300 mm、高500 mm,手动加压油泵、压力表,如图2所示。

图2 围压试验压力罐和手动油泵Fig.2 Manual pump and pressure tank of surrounding pressure test

3.2 实验步骤

将规格100 mm×100 mm×100 mm试块加气混凝土试块外包塑料封皮,防止油压作用下,液压油渗漏到试块中。将包有封皮的试块放入压力罐中,盖上法兰盘,拧紧所有螺栓;安装压力表,把手动油泵的输油管连接到油泵与压力罐;使用手动油泵加压,记录压力表读数,过程见图3。

图3 加气混凝土围压实验Fig.3 Surrounding pressure test of the AAC

3.3 实验数据及结果

3.3.1 实验数据 加压式,压力罐内试块处于静水压力状态,试块所受围压即是外加油压。油压逐渐升高,直至加气混凝土块被压缩、油压表压力不再上升为止。加气混凝土块围压下的抗压强度就是外加油压的最高值,如表2。试验完毕后,卸载,拆除加气混凝土试块的防油层封皮,试块外观无明显变化,块体依然保持完整,如图4。

图4 加气混凝土试块实验结束后的形态Fig.4 State of AAC blocks after tests

试块编号试块1试块2试块3压力表最大读数/MPa626658650

3.3.2 实验结果 得到该组试块围压下的抗压强度为6.5 MPa。对比表1与表2可知,加气混凝土标准试块围压下的强度明显大于单轴抗压强度。

加气混凝土在0至6 MPa围压下的应力应变过程,可以划分为2个阶段,挤密阶段与弹性变形阶段。第1阶段在开始油压压力时,试块体积应变增加,体积缩小,试块被挤密,部分空隙闭合。第2阶段体应变继续增加,表现出明显的线弹性。在这2个阶段中,试块的体积应变一直增长,试块的弹性模量一直在增加,并且试块没有进入塑性变形阶段和破坏阶段,试块抗压强度得到提升。相对于单轴抗压试验而言,围压试验时,试块具有横向约束,这都有利于试块的压密、空隙变小和黏聚力增加,因此加气混凝土强度大于单轴抗压强度。

4 加气混凝土在围压作用下的体积收缩率实验

4.1 实验步骤

1)取一根透明塑料软管,量得其长度为600 cm。先将软管灌液压油,并将管中油倒入量筒内,测出总容积;计算出每厘米长度软管的容积为0.364 4 cm3/cm。

2)将软管与手动油泵加油孔相连,将软管充满液压油。将软管立起,捆绑在带有标尺的直杆上,便于读取软管内液面高度值,如图5所示。

3)测定压力罐在压力作用下体积膨胀值。将压力罐灌满液压油,不加入试块,加压,每0.2 MPa记录一次液面下降刻度,直至压力达到6 MPa。

4)将包有封皮的加气混凝土试块(100 mm×100 mm×100 mm)放入压力罐中,加压,重复3)所述步骤。

4.2 实验验数据及结果

记录加压后,不同压力液面下降值,如表3。

表3 不同压力下软管液面下降值

Table 3 Liquid level decrease of tube under different pressure cm

扣除压力罐的膨胀,得到该试块受压时真实的液面下降值,结果于表4。

表4 扣除压力罐膨胀后的液面下降值

Table 4 Liquid level decrease after the value of tank’s expansion deducted cm

将表4中的值,乘以0.364 4 cm3/ cm,得出各试块在不同压力下的体积收缩值,如表5。

表5 不同压力下各试块的体积收缩量

Table 5 Volume shrinkage value of each block under different pressure cm3

由表5可以看出,围压从0 MPa加大到1 MPa时,体积收缩量较大,主要由于包裹材料内有空隙,受压后空隙压实,因此要扣除这部分空隙体积。围压从1 MPa加大到2 MPa时,体积收缩量较小,幅度在0.77~1.43 cm3;随着围压增大,引起的体积收缩逐渐增大,特别是围压从5 MPa加大到6 MPa时,体积收缩量较大,幅度在2.96~5.14 cm3;粗略认为,围压从0 MPa加大到1 MPa时,体积收缩量较小,忽略不计。将表5中各试块收缩量减除包裹材料内空隙占有的体积,结果如表6。

表6 扣除包裹空隙后各试块的体积收缩量

Table 6 Volume shrinkage value of each block after void volume deducted cm3

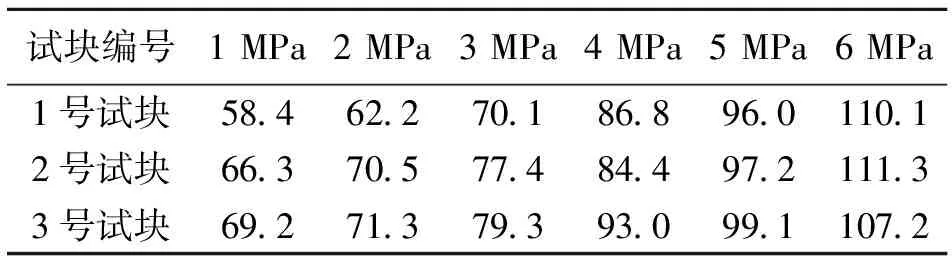

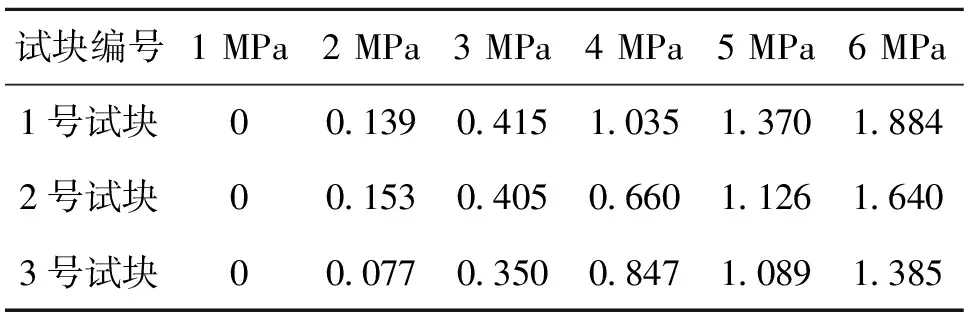

试块编号1MPa2MPa3MPa4MPa5MPa6MPa1号试块01394151035137018842号试块0153405660112616403号试块007735084710891385

试块体积按100 mm×100 mm×100 mm计算,由表6,得到各试块的收缩率,如表7。

表7 各试块的体积收缩率

Table 7 Volume shrinkage rate of each block %

试块编号1MPa2MPa3MPa4MPa5MPa6MPa1号试块0013904151035137018842号试块0015304050660112616403号试块000770350084710891385

由表7,得到各试块压力与收缩率关系曲线,如图6。

5 现场应用

山西某煤矿下瓦斯抽排管,孔深为708 m,钻孔直径1 180 mm,泥浆护壁,泥浆密度取1 200 kg/m3。工作管外径824 mm、壁厚12 mm,工作管重2 342 N/m,在泥浆中工作管浮重约为2 000 N/m。工作管总浮重为1 416 kN ,但钻塔最大提重不超过800 kN,超出负荷616 kN。采用加气混凝土置换泥浆浮管技术下管。

考虑到下管过程中工作管与孔壁之间的摩阻力,为安全起见,将钻塔起吊最大负荷设定为500 kN,置换带来的916 kN浮力。下管至250 m时,钻塔总负载约为500 kN,余下457 m范围内,放置加气混凝土砌块。

为确保加气混凝土砌块与泥浆隔离,将加气混凝土砌块装入塑料袋内,扎紧口;为防止损伤塑料袋,再外套一层塑料袋,再扎口;下放加气混凝土块,为阻止加气混凝土块在工作管中上浮,在钢管内设置三角形阻拦索,如图7所示。

图7 某煤矿瓦斯抽排井下管现场Fig.7 Sinking pipes of a coal mine’s gas pumping well

加气混凝土块体总浮力为916 kN,按每立方米砌块提供5 kN浮力计算,共需块体183 m3。对于外径824 mm、壁厚12 mm的工作管,每米长度的容积约为0.5 m3,457 m深钢管总容积229 m3,其内充填183 m3加气混凝土块。现场所用加气混凝土块为直径760 mm、高200 mm的圆柱体,由工厂定制,每块重600 N,便于人工搬运。

下管结束,用Φ780 mm钻头将工作管内防砌块漂浮铁丝清除,取出漂浮上来的加气混凝土块。

6 结 论

1)双塞下管,管材按长管失稳计算,安全系数取3,计算出的失稳载荷与现场瘪管载荷一致。

2)加气混凝土试块压力罐加压实验,当加气混凝土密度为660 kg/m3,测得加气混凝土抗围压强度为6 MPa,对应泥浆中下放深度为500 m;6 MPa围压时平均体积收缩率为1.68%,收缩率较小,下管中可不考虑加气混凝土的体积收缩。

3)加气混凝土块置换泥浆下管技术,根除瘪管现象;与原有加塞浮力下管技术相比,直径836 mm的钢管,厚度由18 mm减为12 mm,节约材料且下管安全。

4)现场应用表明,加气混凝土块置换泥浆下管技术,减轻钻塔负载。

参考文献:

[1] 朱广辉,韩建光,韩臻.浅谈瓦斯防治与瓦斯抽放技术[J].煤, 2009,18:49-50。

[2] 陈明旺,祁广荣.煤矿大口径高保直钻孔施工工艺[J].江苏煤炭,1997,3:37-39。

[3] 杨健,孙家应,余大有,谢焰.煤矿地面大口径瓦斯抽排钻孔施工关键技术[J].煤炭科学技术,2012(11):60-62.

[4] 吴松贵,孙家应,余大有,等.浮力阀及含该阀的瓦斯抽排孔工作套管的自平衡下管方法:中国,CN102650203A [P].2012-08-29.

[5] 程桦,余大有,孙家应,等.大口径瓦斯抽排孔工作套管的双塞下管方法:中国,CN102720526A[P].2012-10-10.

[6] 袁志坚.提吊加浮力塞下管法在大口径瓦斯抽排孔的应用[J].探矿工程,2008 (1):27-28.

[7] 吉安民.基于SD的钻井井喷事故致因机理及仿真预警研究[D].成都:西南石油大学,2012.

[8] 石继峰.淮南某煤矿大口径瓦斯抽排井下管固管技术[J].西部探矿工程,2008 (4) :107-108.

[9] 李宏伟,李磊,刘宪全.淮南张集煤矿大口径瓦斯抽排井施工实践[J].探矿工程,2002(2):15-16.

[10] 郭金基,郭勉群,袁树森. 在钢模内薄壁钢管弹塑性极限载荷的计算 [J].中山大学学报:自然科学版,1989(1):24-30.

[11] 陈江红,孙家应.大口径瓦斯抽排井注浆固管过程套管稳定性分析[J].中国煤炭地质.2012(10):57-59

[12] 吴松贵,杨健,尹德战,等.大口径瓦斯抽排钻孔套管稳定性分析[J].安徽理工大学学报:自然科学版,2011,31(1):41-44.

[13] 陈胜利.加气混凝土的生产及应用[J].砌块与墙板,2007(7):50-52.

[14] 贾兴文,钱觉时.粉煤灰加气混凝土的耐久性研究[J].新型建筑材料,2007(1):20-23.