试样取样与加工对美标金属材料拉伸性能的影响

耿富强 刘兵华 李美琳

(山东核电设备制造有限公司)

0 前言

金属材料的拉伸试验作为应用最为广泛的力学性能试验方法,对于产品的设计和选材、新材料的研制、材料的采购和验收、产品质量的控制等,都具有很重要的意义。通过拉伸试验,可以得到材料的基本力学性能参数。目前在材料复验中较为常用的指标有抗拉强度、屈服强度、断后伸长率、断面收缩率和弹性模量等,它们是反映金属材料力学性能的重要参数。拉伸试样的制备对于其材料力学性能测试结果的影响至关重要。

本文通过对比美国标准ASTM材料A36和A572 Gr.50钢板的不同取样方向、取样位置、试样的加工和尺寸偏差,研究其拉伸试样的制备对于拉伸试验结果的影响,从而指导原材料的采购验收工作,将试样加工对拉伸性能测试的影响降到较低的水平。

1 试验材料与试验方法

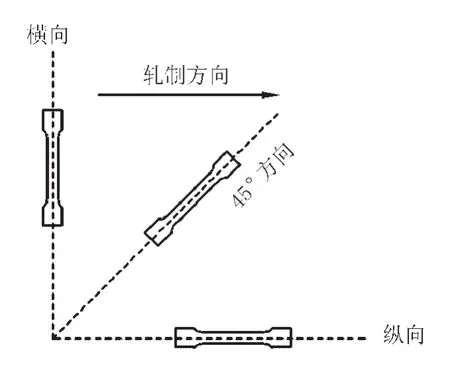

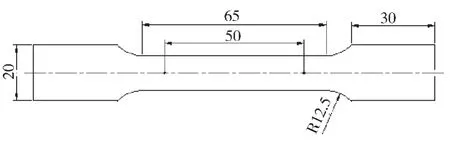

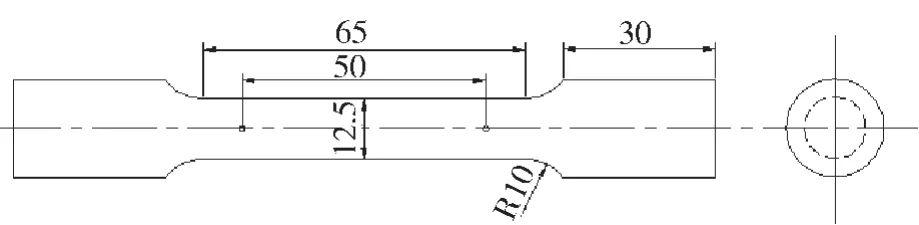

试样材料选用ASTM中的A36钢板 (厚度为12.7 mm)、A572 Gr.50钢板 (厚度为 12.7 mm)、A36圆钢和A572 Gr.50 H型钢。对钢板分别取相对于轧制方向为纵向、横向和45°方向的矩形拉伸试样,试样的取样方向见图1。对A572 Gr.50 H型钢矩形拉伸试样分别取在翼缘和腹板1/3处。对A36圆钢在其中心及1/4直径位置取圆形试样。矩形和圆形拉伸试样均加工成ASTM A370中规定的标准拉伸试样,试样尺寸见图2、图3。采用山东核电设备制造有限公司WAW-300B万能试验机进行室温拉伸试验。

图1 拉伸试样取样方向

图2 矩形拉伸试样

图3 圆形拉伸试样

2 试验结果与分析

2.1 取样方向对拉伸性能的影响

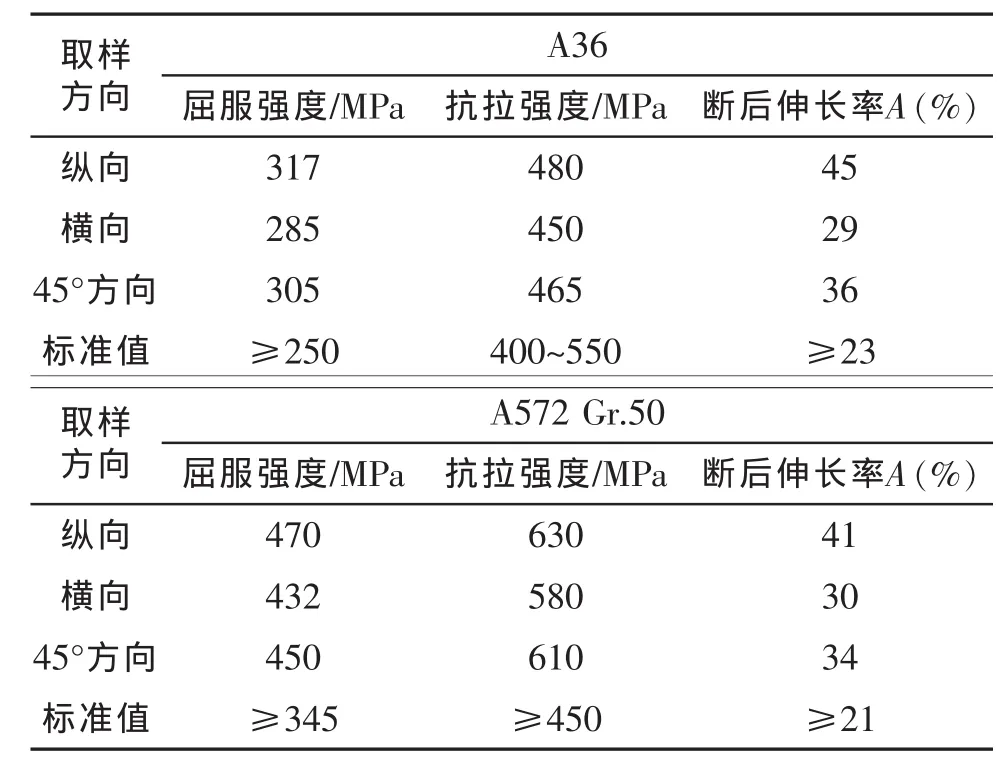

A36与A572 Gr.50钢板的三组试样拉伸试验结果如表1所示。

表1 不同取样方向的力学性能指标

由表1可见,与标准值相比较,A36钢板和A572 Gr.50钢板满足ASTM A36/A36M-2008《碳素结构钢》和ASTM A572/A572M-2007《高强度低合金铌-钒结构钢》的技术要求。但是不同的取样方向A36与A572 Gr.50材料的抗拉强度、屈服强度及断后伸长率的值存在明显差异,垂直于轧制方向力学性能最差,45°方向次之,沿轧制方向拉伸性能最好。这是因为钢锭结晶特点的限制,轧制时柱状晶易于在变形过程中转向,使轧制方向的变形纤维具有方向性。另外,夹杂物也会沿主变形方向流动排列形成金属纤维组织,从而造成金属材料性能的各向异性。一般在平行于轧制方向上材料的拉伸性能较好,而在垂直于轧制方向上拉伸性能较差。

2.2 取样位置对拉伸性能的影响

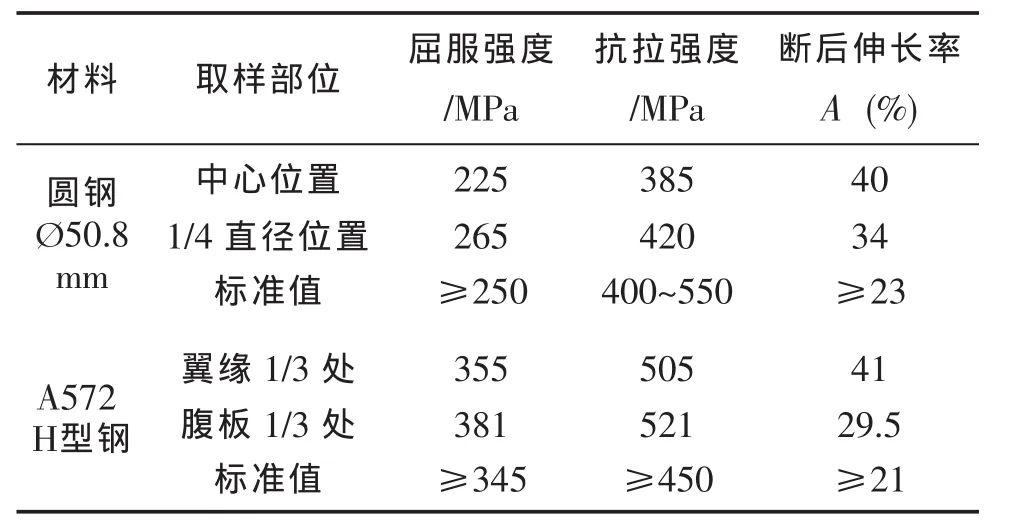

A36圆钢与A572 H型钢不同取样部位的力学性能指标如表2所示。

表2 不同取样部位的力学性能指标

由表2可见,对于圆钢其中心处的抗拉强度要明显低于1/4直径处的抗拉强度,与1/4直径处相差35 MPa,屈服强度相差40 MPa,断后伸长率相差6%,屈服强度与抗拉强度不能满足标准要求。对于H型钢在翼缘和腹板的不同部位取样其拉伸性能也存在差异,在翼缘和腹板位置取样,抗拉强度相差16 MPa,屈服强度相差26 MPa,断后伸长率相差约11.5%。可见取样部位对试验结果有着不可忽视的影响,究其原因是金属材料加工成形过程中其化学成分、组织结构、冶金缺陷以及加工变形等的不均匀性,使得同一批次、甚至同一产品的不同部位力学性能出现差异。按照ASTM A370/A370M-2007、ASTM A6/A6M-2008中规定,直径大于25.4 mm圆钢拉伸试样取在直径的1/4位置,H型钢翼缘宽度大于200 mm时拉伸试样应从翼缘1/3位置处切取。

2.3 试样的尺寸偏差对拉伸性能的影响

在标准ASTM A370/A370M中,规定了两种不同的拉伸试样形式,分别为矩形试样和圆形试样。其中矩形试样又分为1.5 in(38.1 mm)宽板型试样、1/2 in(12.7 mm)宽薄片型试样和小尺寸试样,圆形试样分为Ø12.5 mm的标准试样和非标准试样。

理想状态是试样标距范围内其横截面尺寸处处都均匀一致,测量标距范围内的变形 (在发生缩颈变形前)也处处都均匀一致。但在试样的实际加工过程中,由于机床或刀具的原因不可能保证在标距范围内试样宽度或直径处处均匀一致,形状的偏差不可避免。一般试样在加工过程中造成的形状公差有以下三种情况:(1)一端大,另一端小;(2)两端大,中间小;(3)中间大,两端小。其中最常见的情况是一端大,另一端小。

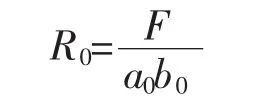

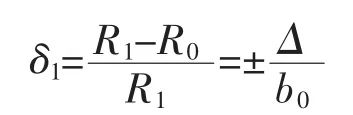

以相对两面加工矩形试样为例,其拉伸强度指标R0为:

式中F——拉力;

a0——试样原始厚度;

b0——试样加工后的实际宽度。

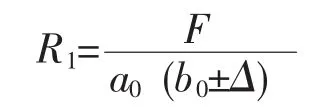

在试验进行前应对试样多测量几组数值,在试样标距范围内选择最小值进行记录,尽可能使试样断裂面与测量部位吻合。由于多种因素的影响,试样断裂部位并非在测量原始尺寸的部位,这时形状公差就会给拉伸试验结果带来影响。假设试样的宽度公差为Δ,则以a0和b0±Δ为原始尺寸计算得到的强度指标R1为:

因此,对于形状公差引起的强度测量的相对误差可按下式计算:

由上式可见,拉伸试样的形状公差对材料的拉伸性能有影响,且b0越小对δ1影响越大,也就是说形状公差对小尺寸试样的影响更明显。因此在拉伸试样的制备过程中,应提高对试样形状公差的控制要求,尤其是对小尺寸试样。

2.4 样坯的切取和制备方法

拉伸试样样坯的切取方法有很多种,如冷剪法、火焰切割法、砂轮片切割法和机械加工法等。不管采取哪种方法,都必须防止材料受热、加工硬化和变形,以免影响其力学性能。切取样坯时应留有足够的机加工余量,以把受热或冷加工硬化的部分完全去掉。

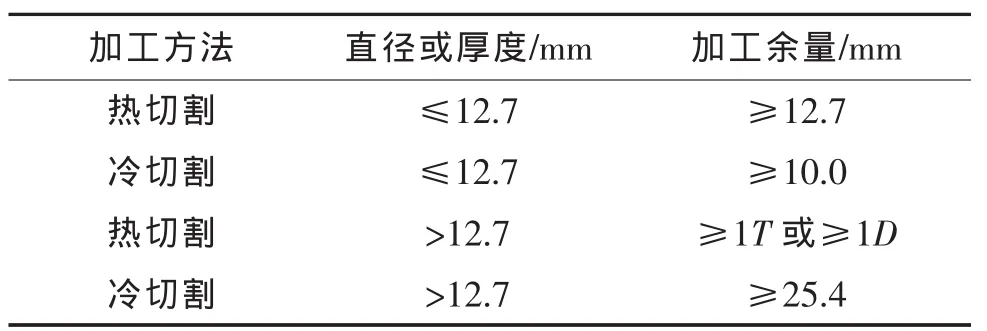

用热切割或冷切割法切取试样时,从样坯切割线至试样边缘必须留有足够的加工余量。加工余量的选取可以参考表3。另外加工余量也可根据供需双方的要求确定。

表3 加工样坯所留的加工余量

从样坯加工成合格的拉伸试样,需要经过多种加工方法和工艺。加工圆形试样要用到车床,加工矩形试样要用到铣床 (或刨床)和平面磨床。车削、铣削、磨削的深度和进给速度以及润滑冷却都要适当,以防止材料因受热或加工硬化而影响其拉伸性能。要严格按规范机加工试样,以免影响材料性能的测定。

3 结论

通过以上几组试验数据的分析可以发现,拉伸试样的取样方向、取样位置、试样加工的尺寸偏差等都不同程度地影响着金属材料的拉伸性能。因此,在实际检测工作中应正确认识和了解这些因素对拉伸试验结果的影响。拉伸试验前应严格按照标准确定的取样部位和取样方向取样,将样坯加工成规定横截面和形状的试样,应尽可能提高试样的加工精度并满足标准的尺寸要求,同时也要避免样坯和试样在取样和制备过程中受到热影响和加工硬化影响。

[1] ASTM A36/A36M-2008.碳素结构钢 [S].

[2] ASTMA572/A572M-2007.高强度低合金铌-钒结构钢 [S].

[3] ASMT A370/A370M-2007.钢制品力学性能的标准试验方法和定义 [S].

[4] ASTM A6/A6M-2008.结构钢轧制棒材、钢板、型钢和钢板桩的一般要求 [S].