急冷锅炉入口联箱与扁圆管结构优化设计

蒋 巍

(北京航天动力研究所)

徐慧敏

(大庆石化工程有限公司)

孙圣迪

(黑龙江工程学院机电工程学院)

0 引言

急冷锅炉是指利用乙烯裂解过程中的余热以产生蒸汽的锅炉,是乙烯生产的关键设备之一。它的安全稳定运行对乙烯装置的稳定运行、增加乙烯收率,具有重要意义[1]。某化工厂乙烯装置裂解炉的急冷锅炉在一次投料过程中,发现炉管出口处泄漏、着火。退料处理后,重新投料,发现炉管流通不畅。拆锅炉入口盲法兰后发现,炉管内管出现堵塞、严重鼓包、轻度鼓包、弯曲的现象。本文通过对原结构的数值模拟得到了热负荷均匀情况下各炉管流量分配规律[2]。根据流量分配的规律拟定了六种改进方案。通过对六种方案炉管内的流量分配进行分析,得到最优结构(最优方案),并对其速度场、压力场进行数值模拟分析,验证优选结构的正确性。

1 原结构的模拟分析

急冷锅炉炉管分4组,每组16根,共64根。炉管型式为双套管式,内管材质15CrMoG,尺寸为覫101.6 mm×10 mm,外管材质SA106GrB,尺寸为159 mm×14 mm,每组换热面积为80.2 m2,管程介质为裂解气,壳程介质为锅炉给水。

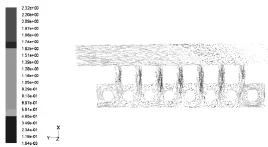

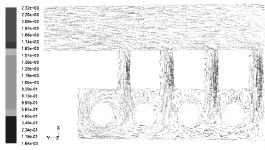

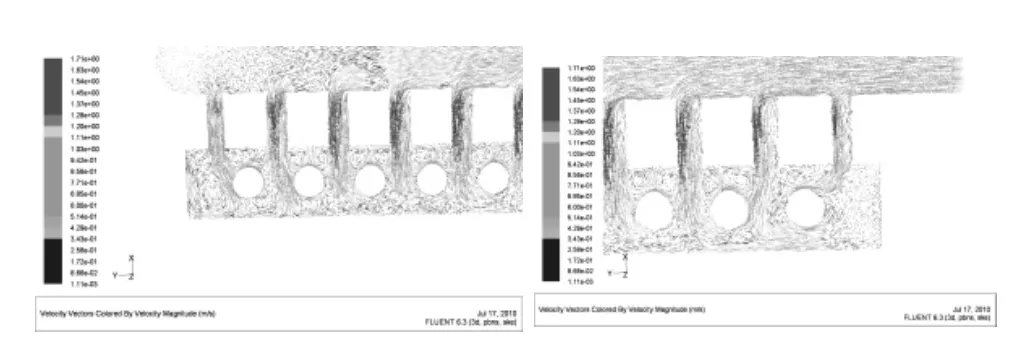

入口联箱和扁圆管内的速度分布如图1、图2和图3所示。由图可以看出,联箱的端部流速很小,可以看作流动死区。中间5根连接管内的流速要大于两侧的连接管内的流速。扁圆管空间内,在中间6根管的外侧空间靠近连接管的一侧有一对对称的漩涡,底部的流体绕管壁规则地流动。在两侧的炉管管壁外流水绕管壁有较强的旋流作用,这种周向的旋流作用会影响炉管壳程内水的流动,增大流动阻力,导致这两根炉管内的水流量偏小。

图1 入口联箱和扁圆管速度矢量图

图2 入口联箱和扁圆管速度矢量局部放大图

图3 入口联箱和扁圆管速度分布云图

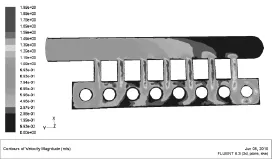

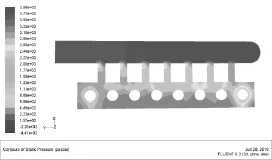

从图4可以看出扁圆管内的压力分布并不均匀,由于绕流的存在导致两端的炉管处的压力偏低,中间6根管底部的压力最高。

图4 入口联箱和扁圆管内的压力分布图

由这些数值模拟发现,各炉管内的流量分配不均,存在较大的偏差。两端的炉管流量最小,容易导致传热恶化,造成内管超温。

2 改进方案及分析

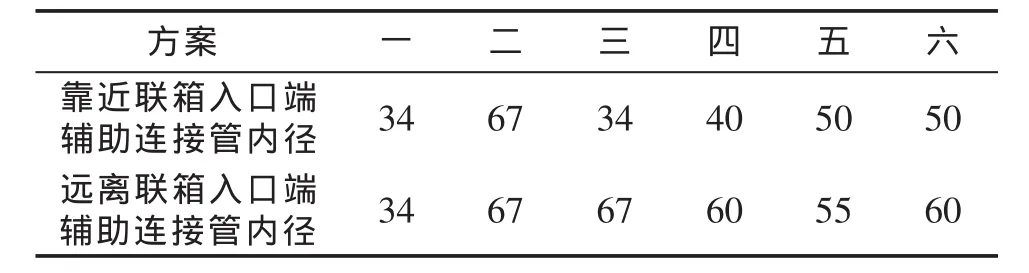

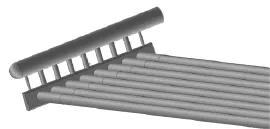

为使各炉管流量分配均匀,减小最大流量和最小流量的偏差,本文在保证设计操作、实际操作和异常工况时各炉管的平均流量不变 (分别为2.507 kg/s、1.920 kg/s、1.609 kg/s)的原则下,在原结构的基础上在扁圆管的两端各增加一根辅助连接管。各管的间距不变,辅助连接管到最近的连接管距离为202 mm,辅助连接管的直径不同。根据辅助连接管的直径和布置的不同,拟定了六种改进方案(见表1)。改进方案的入口联箱和扁圆管结构如图5所示。

表1 备选的六种改进方案 (单位:mm)

图5 入口联箱和扁圆管结构

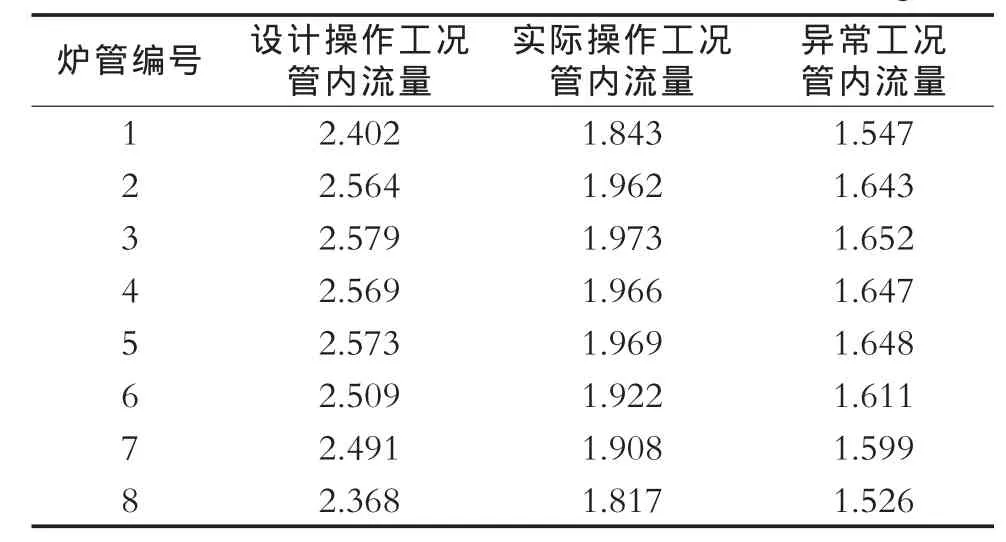

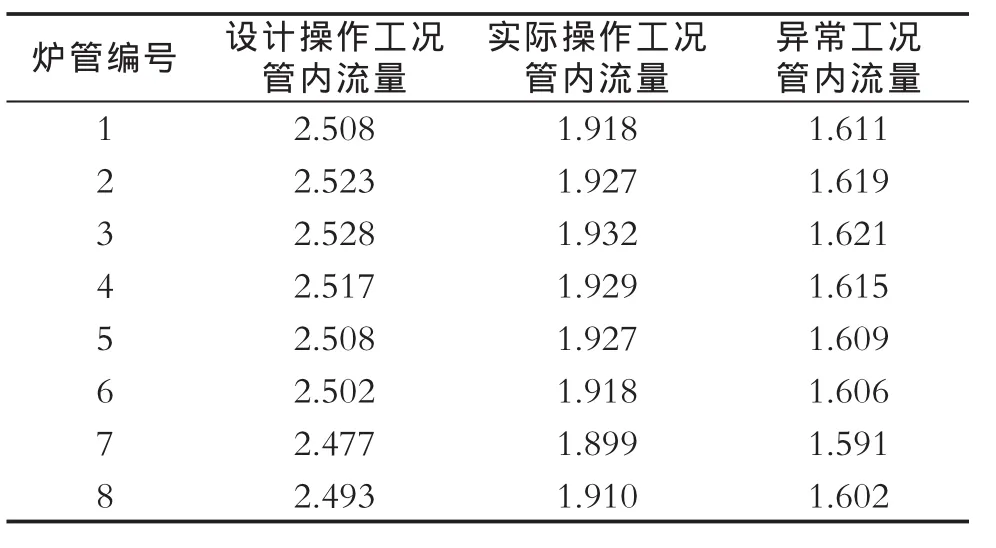

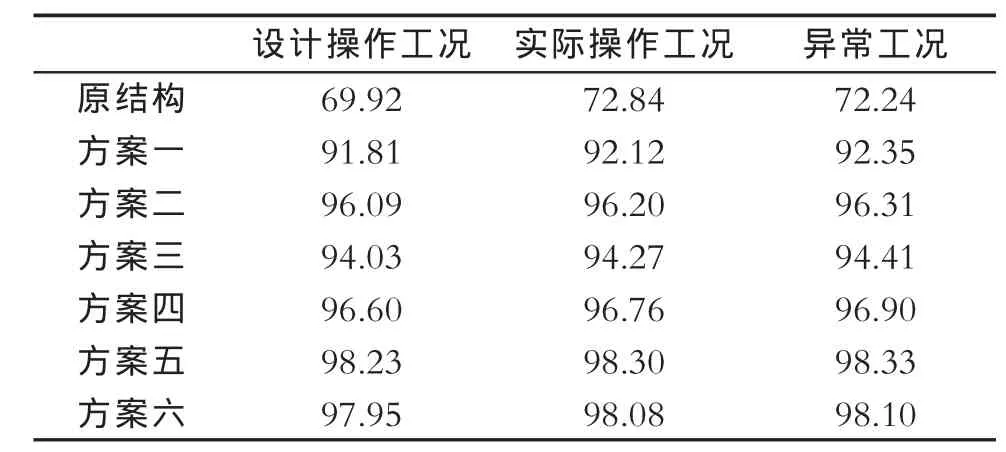

针对六种改进方案的辅助连接管的布置,分别对设计操作、实际操作和异常工况下炉管内的流量分配进行数值模拟[3],得到改进之后各炉管内的流量分配。从靠近到远离联箱入口的方向上,炉管编号依次为1~8。对各炉管的流量输出进行统计如表2~表7所示。

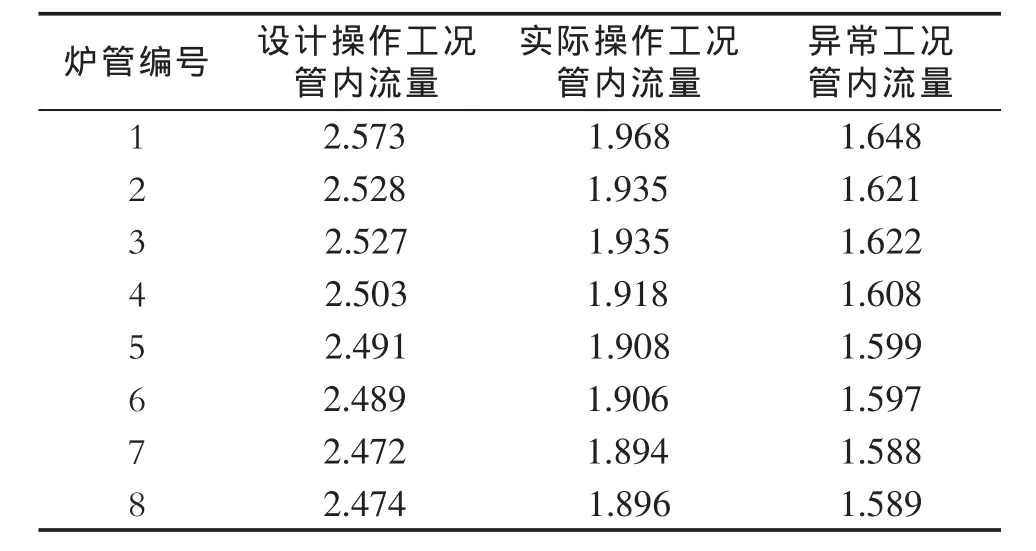

从表2可以看出,方案一在设计操作、实际操作和异常工况下最小流量分别为最大流量的91.81%、92.12%和92.35%,偏差趋势依然是两侧炉管流量偏小。

表2 方案一不同工况下各炉管流量统计 (单位:kg/s)

表3 方案二不同工况下各炉管流量统计 (单位:kg/s)

表4 方案三不同工况下各炉管流量统计 (单位:kg/s)

表5 方案四不同工况下各炉管流量统计 (单位:kg/s)

表6 方案五不同工况下各炉管流量统计 (单位:kg/s)

表7 方案六不同工况下各炉管流量统计 (单位:kg/s)

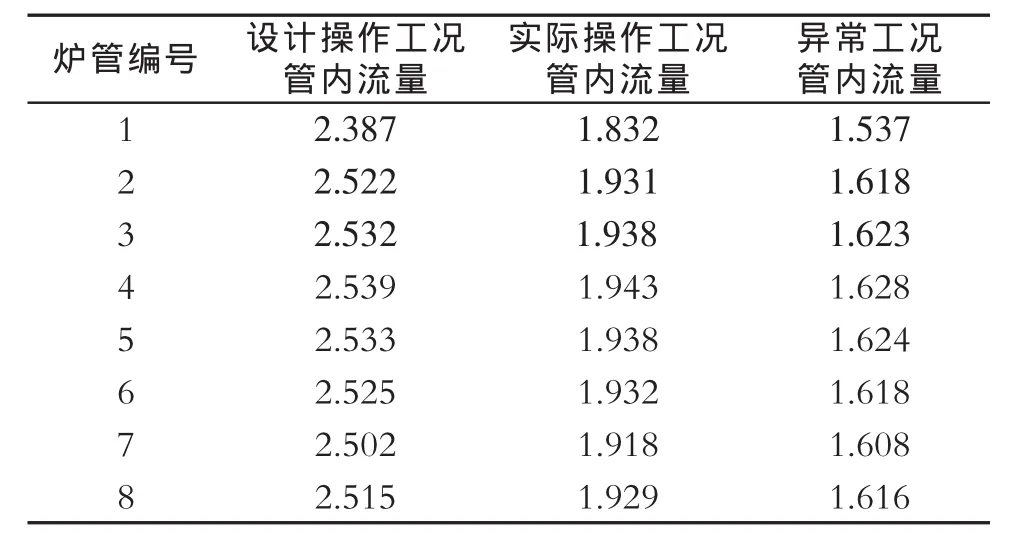

从表3可以看出,方案二在设计操作、实际操作和异常工况下最小流量分别为最大流量的96.09%、96.20%和96.31%,偏差趋势是第1~4根炉管流量偏大,第5~8根炉管流量偏小。

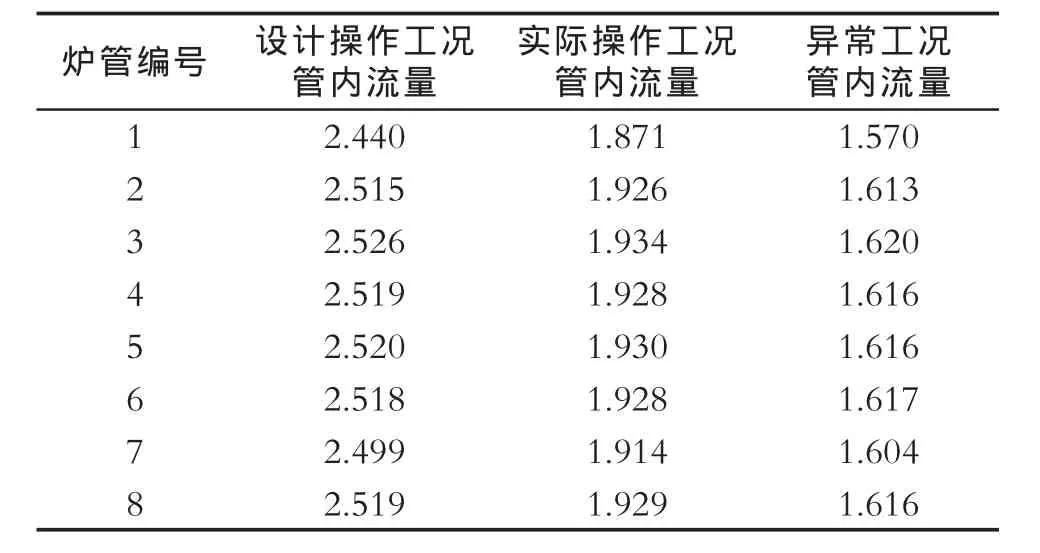

从表4可以看出,方案三在设计操作、实际操作和异常工况下最小流量分别为最大流量的94.03%、94.27%和94.41%,偏差趋势是第1根炉管流量偏小。

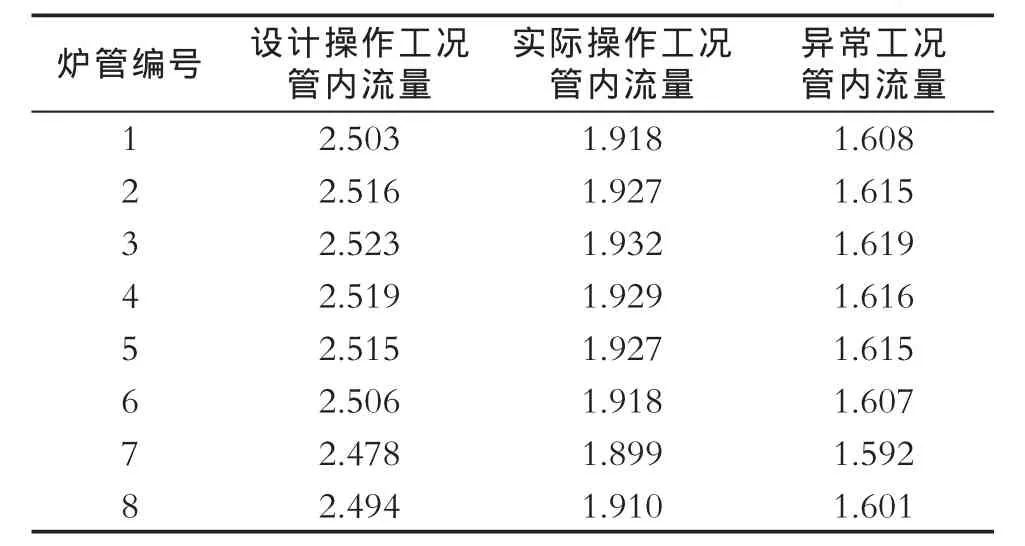

从表5可以看出,方案四在设计操作、实际操作和异常工况下最小流量分别为最大流量的96.60%、96.76%和96.90%,偏差趋势是第1根炉管流量略微偏小。

从表6可以看出,方案五在设计操作、实际操作和异常工况下最小流量分别为最大流量的98.23%、98.30%和98.33%,各炉管的流量偏差很小。

从表7可以看出,方案六在设计操作、实际操作和异常工况下最小流量分别为最大流量的97.95%、98.08%和98.10%,各炉管的流量偏差很小。

3 改进方案的优选

以减小炉管内流量偏差为目的,对提出的改进结构进行优选。在设计操作工况下原结构与各改进方案的流量分布曲线如图6所示。可以看出,各改进方案炉管的流量分布均优于原结构。其中,方案五和方案六各炉管的流量分布都比较均匀。

图6 各改进方案流量分布曲线

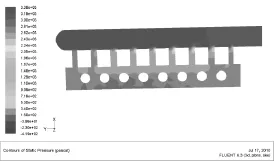

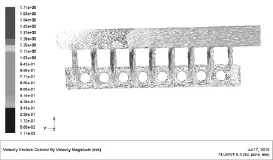

对原结构和改进方案不同工况下,炉管最小流量与最大流量的比值 (百分比)进行了统计,统计结果如表8所示。通过比较可知,方案五的流量偏差最小,方案六的流量偏差第二小。方案五为最优方案。为了验证这一结论的正确性,对方案五进行数值模拟,有关的压力分布图和速度分布图如图7~图10所示。

表8 不同结构最小流量占最大流量百分比 (%)

图7 方案五入口联箱和扁圆管压力分布

通过图1~图4与图7~图10综合比较分析可以看出,经过方案五的改进后,在扁圆管空间内压力和速度分布比原结构均匀,方案五的改进方案最优。这一方案就是在靠近联箱入口的一端增加内径为50 mm的辅助连接管,在远离联箱入口的一端增加内径为55 mm的辅助连接管。

图8 方案五入口联箱和扁圆管速度分布

图9 方案五入口联箱和扁圆管速度矢量图

图10 方案五入口联箱和扁圆管局部放大速度矢量图

4 结论

经过数值模拟分析得出结论,给水联箱布局不合理造成了炉管给水分配不均匀和各炉管的热负荷不均匀,即造成了炉管流量偏差较大,并导致两侧炉管出现传热恶化,发生炉管超温堵塞现象。因此,为了避免炉管给水分配不均,应优化给水联箱结构布局,在靠近联箱入口端和远离联箱入口端增加辅助给水连接管。

[1] 古大田,方子风.废热锅炉 [M].北京:化学工业出版社,2002.

[2] 林·尤·怀特.锅炉手册 [M].王锡高译.北京:科学出版社,2001.

[3] 王尊策,孔令真,徐艳.急冷锅炉内流场传热特性及失效分析 [J].哈尔滨工业大学学报,2011,43(增1):131-135.

[4] 蒋巍.急冷锅炉给水流量分配分析 [J] .化工装备技术, 2012, 33 (3): 44-47.