浅谈湿陷性黄土路基填筑综合补强施工技术

张旭刚

(中铁三局集团第五工程有限公司,山西 榆次 030600)

目前,国内外在湿陷性黄土路基施工中,多采用提高压实效果、冲击碾压等方式进行处理,但是单一的夯实方法不能有效提高湿陷性黄土路基的压实度,沉降周期依然较长,且沉降量大。湿陷性黄土路基填筑综合补强施工技术,采用冲击碾压与强夯施工相结合的路基填筑综合补强施工技术,实现了湿陷性黄土路基的快速施工,有效地减少了工后沉降,与同类技术相比,具有明显的优势。

1 工艺原理

黄土是由沙砾、粗粉粒、大孔隙胶结构组成,黄土湿陷性是由于水和外力的作用产生的显著附加下沉。采用冲击碾压、重锤夯实等技术方法对湿陷性黄土地基进行补强处理,路基每填筑三层进行一次冲击碾压补强施工,每填筑5 m进行一次强夯补强施工。

2 工程概况

霍永高速公路是是山西省高速公路网“三纵十一横十一环”主骨架第八横的重要组成部分,是山西省中部地区西通陕甘宁、东达冀鲁豫的重要战略通道,由中铁三局集团有限公司负责施工。霍永高速公路K120+507~K120+589段高填方段,该段路基填筑土体为I级湿陷性黄土,为确保路基施工质量,消除5 m以内土层的湿陷性,采用湿陷性黄土路基填筑补强施工技术处理。

3 施工工艺流程

清表、地基处理—填筑第一层—填筑第二层(同第一层工艺)—填筑第三层(同第一层工艺)—冲击碾压补强—四、五、六层(工艺与第一、二、三层相应)—填筑5 m采用强夯补强。

4 施工工艺控制关键技术

4.1 湿陷性黄土地基处理

4.1.1 冲击碾压处理湿陷性黄土地基

4.1.1.1 测点的平面布置

沉降量按定点沉降量检测,每20 m设一个断面,每个断面设5个测点,如图1所示。

图1 沉降观测点

4.1.1.2 冲击压路机的碾压方式

如图2所示。

图2 冲击碾压方式示意图

4.1.1.3 施工工艺流程

地基表层清理(30 cm)—平地机整平原地面—放样线路边桩(坡脚外3 m)—布设地面沉降观测点位—测量冲击前原地面标高—冲击碾压(冲击5遍)—平地机整平—压路机碾压(弱振1遍静土)—压实度检测、测量冲击后原地面标高—符合相应压实标准后终压收平。

4.1.1.4 冲击碾压施工

利用挖掘机、推土机进行原地面表层清理(30 cm)后,平地机整平原地面,测量原地面标高并布设沉降观测点,测量并记录沉降观测点的初始标高,放样路基中桩和坡脚边桩线,并按设计要求向外加宽3 m。检测原地面实际含水量时,如含水量偏大或偏小,采用晾晒或洒水方式,保证地基土的含水量在试验取得的最佳含水量的±2%左右。

沿线路方向冲击碾压范围外侧,开挖临时排水沟,排水沟尺寸为60×60 cm,保证阴雨天气路基原地面雨水排泄畅通,不浸泡原地面土层。

冲击压路机行驶两次为一遍,其冲碾宽度4 m。每次冲击力按冲碾轮触地面积边缘与地表以45°—φ/2夹角向土体内分布土压力。每遍第二次的单轮由第一次两轮内边距中央通过,形成的理论冲碾间隙双边各0.13 m。当第二遍的第一次向内移动0.2 m冲碾后,将第一遍的间隙全部碾压。冲击压路机一般行驶按顺时针与逆时针方向每隔几遍进行交换作业。

冲击碾压第5遍后,视场地平整度状况,采用平地机和压路机配合,进行场地整平并碾压、压实度检测和地面标高测量。如检测压实度有一个点不符合90%的要求,则继续进行冲击碾压,每增加5遍进行一次检测,直至冲击至20遍。冲击过程中,随时检测原地面土样含水量,不足时应洒水供给,保证现场土质含水量在土样试验最佳含水量的±2%左右。

4.1.2 重锤夯实处理湿陷性黄土地基

第一,按设计桩位恢复中线及边线,并放出夯实点位。

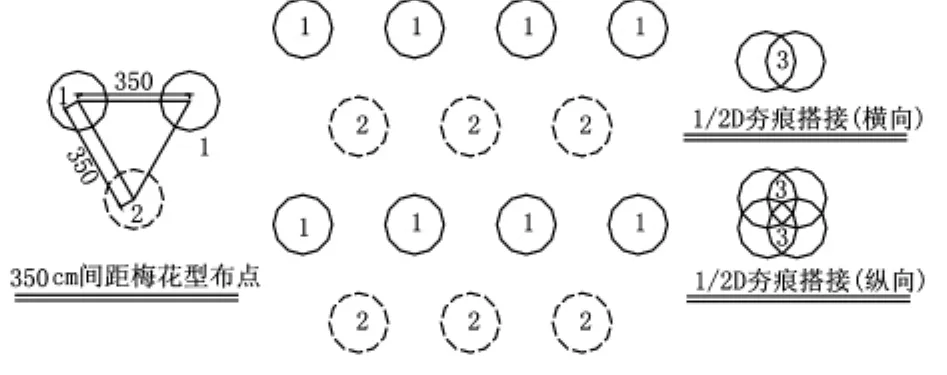

第二,标出夯点位置,夯击点以间距3.5 m梅花型布置,中心位置放白灰点,在路基范围内布置好夯击点,在每个点都做好明显的标志,并把每一个夯击点都做好编号,采用1,2的编号,以此类推(见图3),然后开始重夯作业。

图3 试夯点平面布置图

第三,重夯施工机械采用带有自动脱钩装置的履带式起重机,采用锤重6 t,落距10 m,夯击能量为600 kN·m,夯锤锤底直径为1.7 m。

第四,第一遍夯击编号为“1”的夯击点,将夯锤起吊到预定高度,待夯锤脱钩自由下落后,放下吊钩,测量锤顶高程。如果发现因坑底倾斜而造成夯锤歪斜时,应及时将坑底整平;单点夯击次数初步确定为6~8击,在检测最后两击的平均夯沉量不大于2 cm时,就可以结束这一点的夯击。如单点夯击次数8击后,检测最后两击的平均夯沉量大于2 cm时,则继续夯击,在最后两击的平均夯沉量不大于2 cm时,就可以结束这一点的夯击,移机进行下一编号为“1”的夯击点。

第五,“1”号点全部夯击完后,把地面大致整平,再夯击“2”号点,工艺同“1”号点夯击工艺。

第六,两遍夯击结束后,再将原地面大致整平,进行满夯,纵横向搭接1/2D夯痕,按排进行夯击。

第七,用推土机将夯坑填平,并测量场地高程。

第八,确定的平均夯击次数作为施工的夯击次数。

第九,重夯施工过程中,应有专人负责下列监测工作:①开夯前检查锤重和落距,以确保单击夯击能量符合设计要求。②在夯击前,应对夯点放线进行复核,夯完后检查夯坑位置,发现偏差或漏夯应及时纠正。重夯作业时,夯位要准确,落锤要平稳,夯击中如发生坑底倾斜,要用原土补平后再进行夯击,夯点偏位过大的,应纠正补夯。③在满足停夯条件时,记录每点夯击次数及每击下沉量。每次应通过锤顶高程计算沉降量。④施工过程中,应对各项参数及施工情况进行详细记录,有专人查看现场,设专人做好原始记录。重夯过程中,当发生严重的弹簧现象时,要立即停止施工,报监理工程师处理。

4.2 路基填筑

4.2.1 填土

自卸汽车的斗容20 m3,按照洒出的6 m×10 m的白灰方格网进行自卸,并用推土机摊铺,同时划出摊铺素土的边线,严格控制一车一格的施工方法。

填料土含水量的填前控制,在取土场采用补水的方法提高土的含水量,修筑网状水渠并浇水,使其均匀渗入土中,焖土一段时间后使用。

4.2.2 摊铺

施工时,采用边卸料边摊铺的施工方法。按照路基横断面全宽度纵向平行摊铺,填土松铺厚度拟控制在35 cm。在工作面上沿横断面卸两排土时,推土机开始摊铺,均匀地摊铺在要求的宽度上,路基每侧增加50 cm的超宽宽度,松铺厚度由技术员检查每个断面的左、中、右控制桩,并随身携带一个卷尺随机检查,初步控制松铺厚度。当上完土后,由现场技术负责人按每个断面3个点布置高程测点,由测量工程师检测高程,最终控制松铺厚度。

4.2.3 整平

4.2.3.1 粗平

用推土机进行粗平,粗平后由人工对填料进行检查,对杂物进行清除。对于粗平后路基局部欠土的部位需人工填平。粗平后,应使路基表面基本平整、平顺。

4.2.3.2 精平

粗平满足施工要求,以推土机预压后由测量人员跟班作业,经现场技术负责人按每个断面3个点布置高程测点,由测量工程师检测高程,根据测量结果在路基表面用白灰做成标高控制点,然后用平地机进行二次找平(即精平),以达到与白灰点相同水平高度为宜。对于标高不够的地区,用平地机或人工进行填补,精平后,面层应平整、厚度均匀,以保证压路机的碾压效果。

精平后,由质检工程师对摊铺层的厚度、尺寸、平整度进行自检,合格后再上报现场监理工程师复检。试验人员测定出现场填土含水量,与最佳含水量12.6%进行对比,填土含水量控制在最优含水量的±2%。如果含水量偏低时,采用洒水车进行补水(或取土场洒水补充的方式),静置一段时间,待水渗入填土层后,检测土体含水量。满足含水要求时,即可进行压实作业。

4.2.4 碾压

①直线段碾压由路基两侧同时向路基中心进行碾压,曲线段超高地段由曲线内侧向外侧碾压,纵向进退式进行。②碾压时,要先用压路机静压,然后由高频振动碾压,最后压路机静压收面结束。振动压路机的碾压行驶速度开始时宜用慢速,最大速度不宜超过4 km/h;横向接头重叠0.4~0.5 m,前后相邻的两区段(碾压区段之前的平整预压区段与其后的检验区段)宜纵向重叠1.0~1.5 m,应确保无漏压、无死角、碾压均匀。③碾压完毕后,由试验人员进行压实度检测,合格后报监理工程师抽检,不合格时进行补压,直到合格为止。④填筑路基分段施工时,其交接处不在同一时间填筑时,先填段按1∶1坡度分层预留台阶,台阶宽度不小于1 m。如两段同时施工,则分层相互重叠搭接,搭接长度不小于2 m。

4.3 冲击碾压补强施工

4.3.1 施工方法

为了提高三层路基的压实度,消除黄土的湿陷性,保证路基的稳定性,路基每填筑三层进行一次冲击碾压补强施工。

4.3.2 冲击碾压补强施工

4.3.2.1 施工工艺流程

布设路基沉降观测点位—测量冲击前路基标高—冲击碾压(冲击20遍)—平地机整平—压路机碾压(弱振1遍静土)—压实度检测、测量冲击后路基标高—符合相应压实标准后终压收平。

4.3.2.2 冲击碾压施工

测量路基标高并布设沉降观测点,测量并记录沉降观测点的初始标高,放样路基中桩和坡脚边桩线,并按设计要求向外加宽50 cm。

冲击压路机双轮各宽0.9 m,两轮内边距1.17 m,行驶两次为一遍。每次冲击力按冲碾轮触地面积边缘与地表以45°—φ/2夹角向土体内分布土压力。每遍第二次的单轮由第一次两轮内边距中央通过,形成的理论冲碾间隙双边各0.13 m,当第二遍的第一次向内移动0.2 m冲碾后,即将第一遍的间隙全部碾压。第三遍再回复到第一遍的位置冲碾,依次进行至最终遍数。冲击压路机向前行驶在纵向冲碾地面所形成的峰谷状态,应以单双两遍为一冲压单元,当双数遍冲压时,调整转弯半径,达到对形成的波峰与波谷进行交替冲碾,使地面峰谷减小,表面接近平整。冲击压路机一般行驶按顺时针与逆时针方向每隔几遍进行交换作业。

冲击碾压第20遍后,平地机和压路机配合进行场地整平并碾压,进行压实度检测和地面标高测量。冲击过程中,随时检测原地面土样含水量,不足时应洒水供给,保证现场土质含水量在土样试验最佳含水量的±2%左右。

4.4 强夯补强施工

为了提高路基下一定深度内的土体强度,使沉降周期缩短,防止工后沉降,路基每填筑高度达到5 m进行一次强夯补强施工。

4.4.1 强夯施工工艺

①夯击点位的布设为同排夯点交错夯击,设备后退的施工方法完成第一遍夯击;第二遍夯击时,对第一遍夯点间的间隙进行第二遍夯击。按要求布设夯击点位,并测量夯前的场地高程。②机具定位。根据已放设好的夯击点位,移动打夯机到指定的夯位就位,夯锤对准夯点位置,并测量夯前锤顶高程。③起吊、夯击。夯击时,起重机起吊20 t重夯锤至10 m高度,然后夯锤脱钩自由下落至夯击点,完成一次夯击。④测量锤顶高程。如果坑底倾斜,应及时平整夯坑,用砂土将坑底整平才能进行下一次夯击,及时测量每次夯击后的锤顶高程,并与夯前锤顶高程进行比较。⑤完成所有夯击点的夯击及夯击遍数。按规定完成所有夯击点的夯击及夯击遍数。最后一击夯沉量不大于5 cm。⑥低夯满夯拍。采用低夯满夯拍,将场地表层松土夯实。⑦测量夯后场地高程。及时测量夯后的场地高程,并与夯前的场地高程进行比较。

4.4.2 夯击方法

夯点布设完毕,按施工夯击次序要求依次夯击完成为第一遍。第一遍夯击次序为同排夯点交错夯击,设备后退方法。对第一遍第一次夯击点进行夯击时,在夯击前和夯击后测量夯点处和夯点周围地面标高,每击一次测量一次。每点进行6击并要求最后二击贯入度小于5 cm。完成第一遍夯击后,用推土机填平夯坑,并测量场地高程。

第一遍夯击后,对第一遍夯点间的间隙进行第二遍夯击。进行每点6击并要求最后2击贯入度小于5 cm,记录好夯击遍数、夯坑深度、贯入度。第二遍夯击完毕,再以低能量满夯一遍。最后,用推土机和重型压路机进行场地平整碾压。

5 结束语

通过该技术的应用,实现了湿陷性黄土路基填筑的快速施工,在整体工期紧张的形势下,不但保证了路基的稳定性,而且缩短了路基填筑的工后沉降周期,确保了工程按期完成,赢得了建设、监理单位的好评,具有较高的推广应用价值。

[1]贾德刚.湿陷性黄土铁路路基病害整治技术研究[J].现代经济信息,2009(19).

[2]付晓光,薛相涛,闫小兵.强夯技术在湿陷性黄土路基施工中的应用[J].山西建筑,2009(08).

[3]郝利清.强夯法处理湿陷性黄土路堤基底施工[J].山西交通科技,2011(01).